Aspen技术环氧丙烷制备工艺的模拟及优化

高希(上海建安化工设计有限公司,上海 200080)

Aspen 属于充分融合了化工工艺设计、单体设备动态模拟以及优化的过程模拟软件,操作相对简便,具有非常强的功能,现阶段是世界上应用最为广泛的过程模拟软件之一,包括物性数据库、单元操作模块、系统实现策略等几部分。近些年随着社会的快速发展,对于环氧丙烷的需求量不断上升,通过Aspen软件对于环氧丙烷制备工艺实施模拟以及优化能够实施工艺创新,对于提升环氧丙烷产量、降低企业成本具有非常重要的作用。

1 环氧丙烷制备工艺模拟分析

1.1 工艺性能分析

在环氧丙烷(PO)制备工艺中,过氧化氢环氧化法(HPPO)是应用最为广泛的方法之一,此种工艺体系为轻烃体系,制备中所产生的全部产物都是非极性物质,可以通过SRK状态方式实施气液以及气液液平衡计算。在实施分离时会产生大量水蒸气,随着物料的冷凝会出现水相,所以对系统中存在大量液态水的单元来说,可以通过NRTL或者UNIQUAVC活度系数模型实施液液平衡计算。

1.2 反应和预分离工段模拟

此工段主要包括双氧水和丙烯直接环氧化反应、丙烯预分离、“冷凝—加热—冷凝”除氧等几部分,其模拟情况如图1所示。

第一,环氧化反应分析。首先将双氧水和聚合级丙烯、甲醇等投入到原料预混灌(V101)当中,之后将这些混合料投入到环氧化反应器R101当中,将甲醇当作反应体系溶剂,基本控制参数为:反应温度40-65℃、压力2MPa、反应时间

40min。完成环氧化反应后混合物会进入到丙烯预分离工序中,实现预分离操作。

第二,丙烯的预分离。完成塔顶分离之后所得气相丙烯、氧气等进入到“冷凝—加热—冷凝”除氧工序。

第三,“冷凝—加热—冷凝”除氧。首先通过预分离塔(T101)对于丙烯以及氧气混合物实施部分冷凝,确保其降低到0℃,将气液两相在闪蒸罐V103中实施分离。之后对液相实施加热到4℃,在闪蒸罐V104中实施气液分离。在完成V103以及V104 的出料混合之后将其冷凝到-6℃,在V105 中对气液两相实施分离后得到氧气富集的气相,将其送回以便进行丙烯酸和下游产品的生产。V105 和V104 之后能够得到较高纯度的丙烯,经过混合之后通过高压泵压缩之后返回到原料预混罐当中。

1.3 环氧丙烷提纯工段模拟

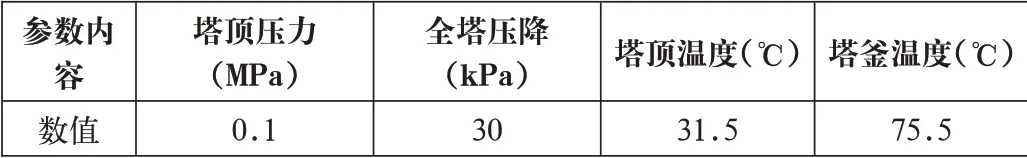

经过预分离塔T101 冷凝之后,塔釜流出物料参数如表2所示。

表1 塔釜流出物料参数

从萃取精馏塔所分离得到含有醛类以及丙烷杂质的粗环氧丙烷,之后混合料会投入到甲醇双效精馏高压塔(T301)中。经过必要的化学吸附进行醛类过滤之后利用环氧丙烷提纯精馏塔(T203)将轻组分物质清除掉,之后将塔顶所排出的轻组分丙烷传输回母厂,同时所获得的高纯度环氧丙烷和T203塔釜所获产品混合之后传输到产品储罐当中即可。

1.4 重组分回收工段模拟

通过萃取精馏塔T201 塔釜所得到的混合物投入到甲醇双效精馏高压塔T301中,经过相应反应后塔顶出料能够得到较高纯度的甲醇,此部分属于常压精馏塔T302塔釜再沸器热量的主要来源,在经过相应冷凝之后其中有一部分返回到反应器当中,而另一部分在经过相应的冷凝压缩之后返回到原料预混罐V101当中。

2 工艺参数的优化

通过上述工艺过程模拟可知,对于局部实施了寻求最优解,获取了优化参数,主要包括的内容有:各个精馏塔的塔板数、回流比、进料板位置等等。

2.1 对于预分离精馏塔实施优化

第一,对于进料位置实施优化。要按照进料所具有的热状态和塔内部的操作情况设定进料板的位置,所设定位置情况在很大程度上影响着分离效果,通过Aspen Plus 对于预分离精馏塔进料板所处位置实施优化分析,从中可知选定第9块板作为进料位置时能够得到最高的丙烯浓度,所以该塔可以设定第9块板当作进料板。

第二,对于回流比实施优化。在进行精馏时回流比会对能耗造成非常大的影响,所以一定要设定可以实现分离效果的最小回流比。通过Aspen Plus对回流比实施优化分析。

回流比在0.4以下时无法满足分离要求,回流比在0.4以上时分离效果不会有较大变化,所以为了在满足分离要求的同时能够保证能耗较低,设定0.4作为预分离塔的最佳回流比。

2.2 环氧丙烷(PO)提纯精馏塔优化分析

第一,进料位置的优化分析。在进行环氧丙烷提纯优化时,粗环氧丙烷进料位置对于环氧丙烷纯度具有非常严重的影响,通过Aspen Plus 对于环氧丙烷提纯塔进料板所处位置实施优化分析,能够得到图1所示结果。

图1 环氧丙烷纯度和进料位置关系

从图1中能够得知,在粗环氧丙烷进料位置处在第15块板的情况下塔釜能够获取纯度最高的环氧丙烷。所以将第15板设定为环氧丙烷提纯塔的进料位置。

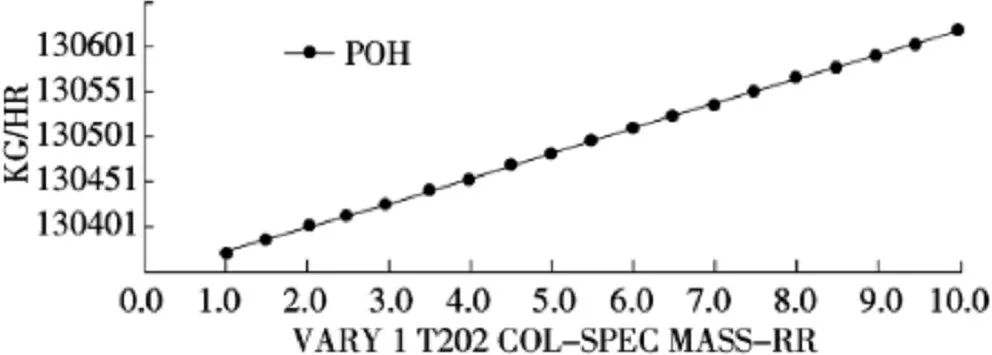

第二,对于回流比实施优化。通过Aspen Plus 对于回流比实施优化分析,能够得到图2所示结果。

图2 环氧丙烷采出量和回流比关系

从图2 中可知,随着回流比的增加环氧丙烷的采出量在不断上升,在充分考量塔顶冷凝器和塔釜再沸器热负荷上升的情况下,可以将环氧丙烷提纯塔的最佳回流比设定为9。

2.3 重组分分离塔优化分析

第一,对于塔板数的优化分析。通过Aspen Plus 对于塔板数实施优化分析,随着塔板数的增加分离效果也有所提升,在塔板数超过13的情况下分离效果并不会再有所增加。所以充分考量到副产物质量、设备投资等方面的经济情况,可以设定重组分分离塔的塔板数为13块。

第二,进料位置优化分析。通过Aspen Plus 对于重组分分离塔进料位置实施优化分析。在进料板数量超过8的情况下提纯效率会有较大的下降,并且精馏塔上下冷凝器和再沸器的能耗有了较大提升,所以可以将第8块板作为重组分分离塔的进料位置。

3 结语

本文主要通过Aspen技术对于环氧丙烷制备工艺实施了相应的模拟,在此基础上对于工艺参数实施了优化,对于进一步提升环氧丙烷的制备效率、降低企业成本具有非常重要的作用。