燃煤全程计量分析原理及其在智能燃料系统中的应用

魏勇 周晓亮 李楠

(杭州集益科技有限公司 浙江省杭州市 311200)

1 前言

长期以来,我国电煤供需矛盾较为突出,使得众多燃煤电厂的燃烧煤种煤质不稳定且偏离设计值,影响了机组运行的安全性、经济性、环保性[1]。基于成功研发的斗轮机全自动集中控制系统[2],以智能配煤掺烧为目标,建立燃料运行全流程统一的数据平台和实时管控系统,对电厂安全经济运行具有重要意义。

智能配煤掺烧要求对煤场存煤的煤质、煤量、煤堆位置、存放时间、堆损情况等信息全面掌握。本文以沿海燃煤电厂为例,利用水尺、电子皮带秤等计量设备,介绍燃煤全程计量分析原理及其在智能燃料系统中的应用。

1.1 燃煤全程计量分析的引入

通过运行现场智能感知数据及SIS 系统现有数据,系统获得燃煤在厂外运输和厂内流转过程中的全面实时数据,包括质和量二方面。燃煤全程计量分析,利用燃煤全程跟踪技术对系统的煤量数据与燃料的物理状态进行实时关联,对煤量在航运前港、码头、煤场、煤仓等各点的煤量进行计量、盘点、分析和统计,为燃料和机组的智能配煤掺烧策划和执行提供实时有效的煤量数据。

1.2 智能燃料系统及燃煤全程计量分析的研究现状

我国发电行业在燃料管理上进行了大量的研究和实践,从数字化煤场到现在的智能化燃料管控,其核心目标都是保障多煤种的配煤掺烧经济安全环保运行,以节约发电成本,实现经济效益最大化。

夏季[3]以国内电厂普遍釆用的分磨制粉、炉内掺烧技术为对象,以全过程优化为主线,提出了智能化煤仓管理,包括煤场的数字化、煤仓的自动化、智能化的堆取煤决策等;并通过在线盘煤仪对煤场存煤量盘点。

颜祝明[4]提出了燃煤电厂主动配煤掺烧的全供应链管理和决策模型,管理流程包括了煤船调运管理、燃料验收管理、卸煤策划管理、煤场自燃管理;通过全供应链主动配煤掺烧,实现电厂环保指标、经济指标、安全指标的协同优化。

前述研究论文中对煤量更精细化的全程跟踪和分析未有提及。目前国内电厂输煤系统中的斗轮机的全自动控制系统还未广泛推广,现有电厂的全程计量功能,基本上需要“手工录入”、“手工标识”、“手工盘点统计”等人工辅助手段,难以对配煤掺烧的智能化提供实时、有效的煤量数据。

2 燃煤全程计量分析原理

2.1 燃煤全程跟踪技术

燃料特征码全程跟踪模型,指为实时掌握燃煤动态信息,对每个批次的不同煤种生成唯一特征码;通过特征码紧密关联了燃煤的众多属性,包括煤种、煤质、煤量、位置等。在电厂内卸煤、堆煤、上仓等过程中,结合斗轮机的空间姿态、工作模式以及煤堆的三维模型定位等数据,对煤种/煤堆进行实时跟踪,实现燃料的精细化管理。燃料特征码全程跟踪模型,解决了以往传统数字化煤场或智能化煤场解决方案中的感知数据(煤量、煤质等)与煤实体(物理状态)脱节,不能有效实时分煤种煤量分析并为配煤掺烧提供实时煤种数据的问题。如图1 所示。

图1

图2

图3

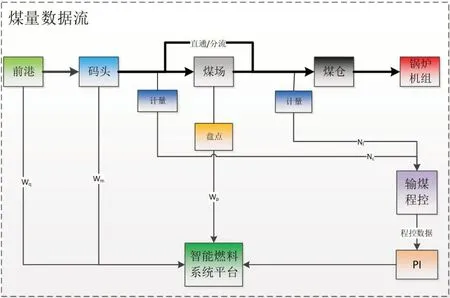

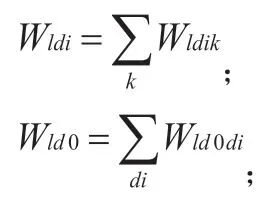

2.2 煤量计量数据流

如图2 所示。

2.2.1 PI 数据库

数据内容:包括机组设备数据(含给煤机煤量数据)、设备电量数据。

2.2.2 输煤程控

数据内容:包括入厂、入炉电子皮带秤数据及输煤设备工作状态、以及斗轮机全自动控制系统的激光盘煤数据、分流挡板状态及位置信息等。

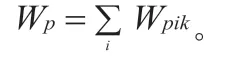

2.3 计量参数定义

(1)Wq:该批煤前港发货时货运单煤量。该数据由ERP 系统提供,智能燃料系统平台提供人工录入手段。

(2)Wm:该批煤码头水尺计量煤量。到港码头验货时,采用水尺计量方式计算一次性得到该批次煤量。该数据由ERP 提供,智能燃料系统平台提供人工录入手段。

(3)Wch:该批煤入厂电子皮带秤入厂总量。在煤从船上卸下进入厂区时,入厂电子皮带秤计量获得的煤量。

Ncs:入厂电子皮带秤累计数期初值;Nce:入厂电子皮带秤累计数期末值。

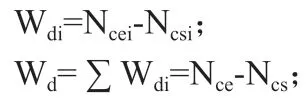

(4)Wd:该批煤入厂后进入煤场后所有煤堆的存量之和;

Wdi:该批煤入厂后进入煤场后第i 个煤堆的存量,n 为该批煤的煤堆总数。

(5)Wl:该批煤上煤时所有入炉煤量;

Wld:该批煤从煤堆取煤的入炉煤量;

Wldi:该批煤第i 个煤堆的入炉煤量,其中Wld0指分流或直上煤的入炉煤量;

Wldik:该批煤第i 个煤堆第k 次上煤的入炉煤量;

Wld0di:该批煤在堆第i 个煤堆时分流上煤的入炉煤量;

(6)Wp:该批煤通过实时激光盘煤装置盘点得到的煤量;

Wpik:该批煤入厂后进入煤场后,第i 个煤堆第k 次上煤后的存煤盘点量,n 为该批煤的煤堆总数。

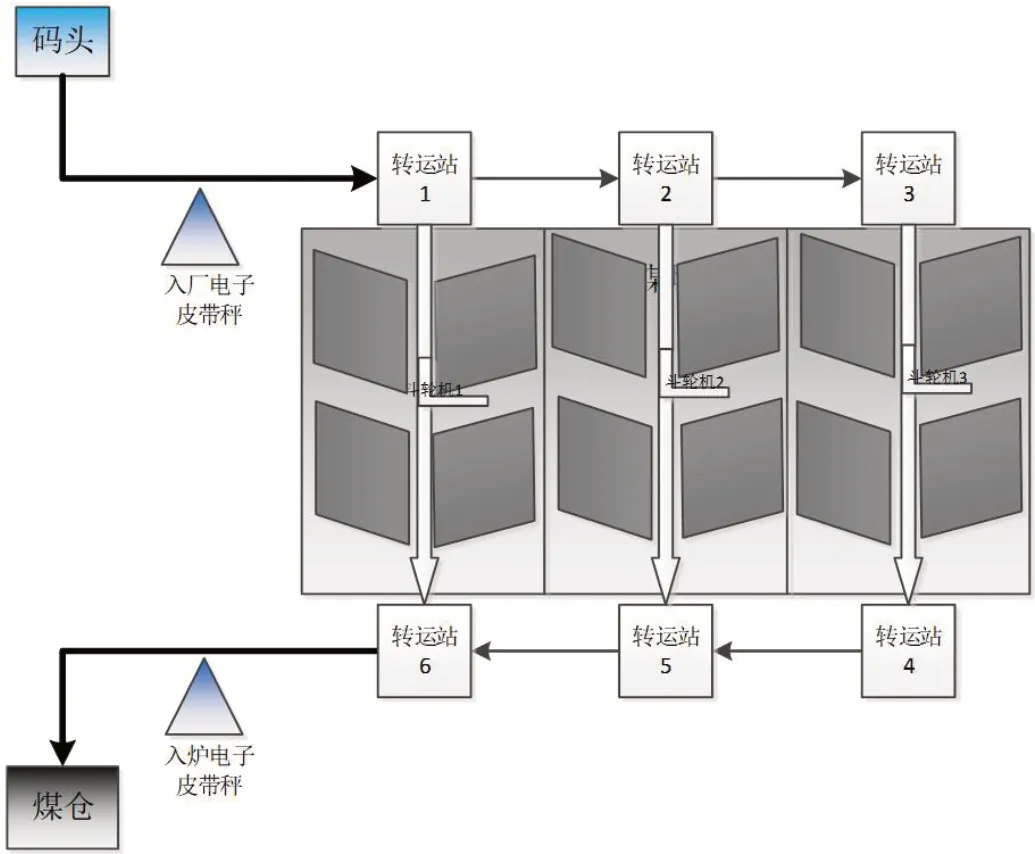

各参数的关系图如图3。

2.4 计量参数分析

如图4 所示。

2.4.1 Wd和Wdi

(1)分流状态判断依据:斗轮机分流装置三通状态;

(2)分堆堆煤判断依据(相同斗轮机换场):卸船机暂停作业,入厂皮带秤累计值不变,瞬时值为0。

(3)分堆堆煤判断依据(不同斗轮机):转运站三通状态变化。

(4)不分堆、不分流

(5)不分堆、分流

(6)相同斗轮机分堆、不分流

Ncsi、Ncei:入场时第i 个煤堆对应的入厂电子皮带秤开始、终止的累计值读数。

(7)相同斗轮机分堆、分流

(8)不同斗轮机分堆、不分流

设第(i-1),i,(i+1)个煤堆所对应的码头侧转运站分别为Ti-1, Ti,Ti+1。入厂电子皮带秤至Ti-1,Ti,Ti+1的时延为τ(i-1),τi,τ(i+1)。t(i-1)s,tis,t(i+1)s分别是Ti-1,Ti,Ti+1的三通状态为切换至对应煤堆的时刻(off->on),t(i-1)e,tie,t(i+1)e则分别是Ti-1,Ti,Ti+1的三通状态为切换至下一个煤堆的状态(on->off)。

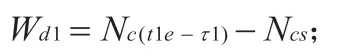

第一个煤堆的煤量为

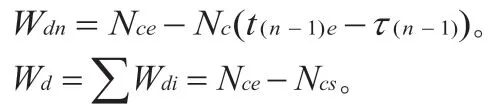

中间第i 个煤堆的煤量

最后一个煤堆的煤量

(9)不同斗轮机分堆、分流

第一个煤堆的煤量为

中间第i 个煤堆的煤量

最后一个煤堆的煤量

2.4.2 Wld0di、Wldik、Wldi、Wld和Wl

(1)Wld0di:该批煤在堆第i 个煤堆时分流上煤的入炉煤量;

Nled0di、Nlsd0di分别是在堆第i 个煤堆时分流对应的入炉煤电子皮带秤累计值结束和开始时的数值。

(2)Wldik:该批煤第i 个煤堆第k 次上煤的入炉煤量;

Nledik、Nlsdik分别是在第i 个煤堆第k 次上煤的入炉煤电子皮带秤累计值结束和开始时的数值。

(3)Wldi:该批煤第i 个煤堆的入炉煤量,其中Wld0指卸煤时分流或直上煤的入炉煤量;

(4)Wld:该批煤从煤堆取煤的入炉煤量;

(5)Wl:该批煤上煤时所有入炉煤量;

2.4.3 Wpik和Wp

ρ:该煤种的统计堆积密度;

Vik:第i 个煤堆第k 次上仓后的煤堆体积;

3 燃煤全程计量分析在智能燃料系统中的应用

3.1 智能配煤掺烧的应用

智能配煤掺烧,要求系统根据机组负荷条件,实时生成配煤掺烧方案和上煤方案。在此过程中,燃煤全程计量分析提供了煤场中各个煤堆的煤量实时数据。根据煤堆的煤种煤质、存煤量、位置、存放时长等信息,智能配煤掺烧可以进行混煤组合的煤质预测和燃烧预测,进而通过寻优算法找出最佳配煤掺烧方案和最优上仓路线,实现燃料运行的经济性最优。

3.2 燃煤进耗存的实时统计

通过每个批次的煤的计量参数分析结果,可以得知燃煤在入厂、入炉、存煤的计量数据以及盘点数据。由于上述数据都是实时获得,所以进耗存的统计数据始终是实时数据,可以在线查看,大大提高了煤场煤量盘点的效率和时效性,减少了以往人工定期现场盘点和数据统计的工作量。

3.3 正平衡发电煤耗的计算

通过对机组入炉煤量的实时分析,获得不同煤种的入炉发电消耗原煤量,结合入炉煤煤质化验数据,将原煤量转换为标准煤量,进而求得统计周期内(如当日)的正平衡方式发电煤耗。如图5 所示。

3.4 按批次分析煤量的途损Lt和场损Lc

3.5 各点计量设备之间的校核

以Wm为基准,利用输煤系统计量点的高度相关性,建立Wm与Wch、Wd与Wp、Wd与Wld之间的比对模型。当比对过程中发现比对异常时,提出报警信息,显示系统中有计量设备存在计量偏差问题。

3.6 按批次计算煤种的煤堆积密度ρij估值

该批煤在堆煤完成后,由各煤堆的总煤量和斗轮机盘煤所得体积求得该批煤(煤种)的堆积密度。

ρij:该煤种(第i 个编号)的第j 批煤的总堆积密度;

Wdj:该煤种的第j 批煤的煤堆总煤量;

Vdj:该煤种的第j 批煤的煤堆总体积。

3.7 该煤种的统计堆积密度ρi估值

在对煤堆盘点时,通过盘点的煤堆体积与统计堆积密度的乘积求得煤堆的质量。

3.8 进一步数据挖掘

利用数据挖掘技术,对历史上的计量数据进行统计和分析,找出和发现计量问题频次较多的船号、发货方、前港、航线等信息,提醒燃料管理注意;对有问题的计量点和计量设备,提醒运行维护及时校准。

4 误差分析和处理

由于各项煤量分析数据主要是基于入厂电子皮带秤和入炉电子皮带秤的实测计量数据分析得出,因此全程计量过程误差的来源主要有:电子皮带秤的测量误差及其发送数据延时(电子皮带秤在累计到1 吨时发送一个脉冲)、转运站三通状态的更新时延。

另外,煤堆盘点的误差来源主要有:激光盘煤体积误差(三维建模与实际煤堆之间的偏差)、计算用的统计堆积密度、煤堆清空时底煤的留存数量。底煤的留存数量影响煤堆的盘煤量Wp及场损Lc等分析数据,但该数量每次清场时都可能不同,也难以控制,因此相关数据如Lc、Wd与Wp差异在一定周期内(如每月)可进行有效核算;但在每个批次时,只有参考意义。

通过对入厂和入炉电子皮带秤进行技术改造,实现了电子皮带秤在线远程自动校验与诊断[5],提升了电子皮带秤的测量精度和可靠性;通过提高对设备状态的更新频率,减少时延引起的计量误差。上述方法减少了燃煤全程计量分析中产生的误差。

5 总结

利用水尺、电子皮带秤等计量设备,结合斗轮机全自动控制系统的改造,采用燃煤全程跟踪技术,实现了对燃煤在其生命周期内的跟踪;用输煤系统的设备工作状态及时间序列关系,对煤量在煤场及上煤过程进行数量分析,为智能配煤掺烧的执行提供了必要的基础煤量数据。其应用可提高工作效率和数据可靠性,降低人工成本,对机组节能降耗、电力生产智能化具有积极意义。

图4

图5

进一步,利用数据挖掘技术,通过对大量历史煤量运行数据的分析,可为燃料的智能化运行和管理决策提供更多有用信息。