某车型空心稳定杆断裂问题的分析与解决

许阳钊, 陈 磊, 刘勇奎, 张 泽

(广州汽车集团股份有限公司 汽车工程研究院, 广州 511434)

为了获得较好的舒适性,现代汽车大多都装有横向稳定杆[1]。近年来,随着轻量化设计要求的提高以及空心管材的制造技术不断进步,空心稳定杆在整车中的使用越来越普遍[2]。

本文以某车型前空心稳定杆断裂问题为研究对象,通过工艺分析,优化生产工艺参数,对改进件进行台架及整车路试耐久试验等步骤,最终解决了空心稳定杆断裂问题。

1 问题描述

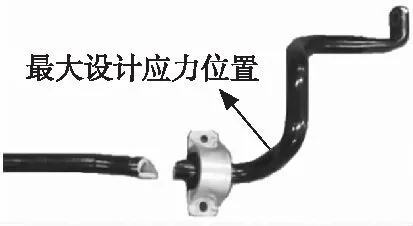

为了减轻车辆簧下质量,某车型前横向稳定杆采用34MnB5空心管材制造。项目开发前期,在整车耐久路试过程中,出现了1例前空心稳定杆断裂问题,零件失效里程不足2 000 km,属于早期断裂失效,断裂位置处于稳定杆衬套内侧拐弯段,并不在最大设计应力位置,如图1(a)所示,其断口断面如图1(b)所示。

2 断裂原因分析

对断裂的前空心稳定杆进行断口分析、化学成分分析、硬度测试及金相分析,确认稳定杆断裂的根本原因。

2.1 断口分析

清洗稳定杆断口,观察断口的宏观断裂形貌,按照断裂特征可将断口分为裂纹源区、扩展区和终断区3个区域,如图1(b)所示。

(a)断裂位置

(b)断口断面

图1 稳定杆断裂样件

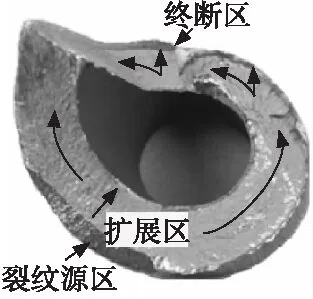

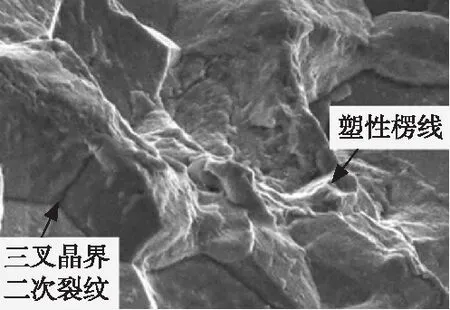

通过电子显微镜观察断口的微观形貌,裂纹源区为起裂位置,位于断口的黑色区域,在其边缘断口金属受到挤压,断裂形貌不清晰,在未受到挤压的区域观察到冰糖状沿晶断裂形貌,同时可清晰地观察到三叉晶界上的二次裂纹及塑性楞线,裂纹源区整体为脆性开裂特征,如图2(a)所示。

断口上的扩展区主要由拉长的韧窝群组成,为韧性断裂,表明材料具有一定的塑性,其断裂时受到较大应力的作用,如图2(b)所示。终断区与断口表面呈一定夹角,为受到剪切应力形成的剪切唇带。

(a)裂纹源区

(b)扩展区

图2 形貌SEM图

2.2 化学成分分析

在稳定杆断口附近未开裂区域取样,利用红外碳硫仪和电感耦合等离子体发射光谱仪,参考GB/T 4336—2016[3]规定的检测方法分析稳定杆材料化学成分,检测结果符合材料标准要求。

2.3 硬度测试

在稳定杆断口处直接取样进行硬度测试,测试前先将样品的表面涂层打磨掉,在距离外表面0.1 mm处和内表面处分别测3个不同位置点的硬度,然后取3处硬度的平均值。距离外表面0.1 mm处测得硬度平均值为47.3 HRC,内表面处测得硬度平均值为46.5 HRC,均满足设计要求。

2.4 金相分析

在断口裂纹源区沿稳定杆空心管材的纵向取截面进行裂纹源区金相组织观察,稳定杆样品材料截面金相组织基本一致,都是淬火+回火热处理组织,未见异常。管材内壁有轻微脱碳,总脱碳层深度约60~70 μm,未观察到全脱碳层,管材外壁未观察到明显的脱碳。

稳定杆样品进行金相分析前要先进行腐蚀处理,样品腐蚀前,在断口剖面裂纹源区样品上观察到多处沿晶裂纹,但未发现氧化皮等缺陷。样品腐蚀处理后可清晰地观察到沿晶裂纹,裂纹包络的区域较大,若为一个晶粒,平均尺寸约为50 μm,晶粒度在5.5级左右,如图3所示。以上表明了稳定杆开裂非热处理过程中直接产生,裂纹源区断裂具有一定的延迟性[4]。

2.5 原因判断

一般来说,空心稳定杆的制造要经过冷弯成型、电阻加热、淬火、回火及后续工序完成。其中淬火环节尤为关键,淬火介质、淬火温度、淬火时间都要严格控制,如果淬火工艺控制不好,往往会产生淬火裂纹缺陷。空心管材经过冷弯之后具有一定的残余变形,通过电阻加热后为了防止变形,一般会夹持稳定杆的两端进行约束淬火。稳定杆经过淬火之后形成马氏体组织,这种组织具有很强的各向异性,在晶界处产生剪切应力,形成微裂纹,微观上即表现为冰糖状沿晶脆性开裂。由于稳定杆表面淬火冷却速度较快,在稳定杆表面更易开裂。在稳定杆使用过程中,由于外部应力与内部应力的综合作用,在开裂的晶界位置产生韧性撕裂,形成裂纹源区冰糖状沿晶开裂+沿晶二次裂纹+塑性楞线特征的断裂形貌。

3 生产工艺改进及验证

通过上述分析,判断稳定杆断裂与热处理过程有关,需要对稳定杆供应商的生产工艺进行排查确认,尤其是淬火工艺过程。

淬火的目的是使稳定杆获得所需的马氏体组织,提高工件的硬度、强度和耐磨性,为回火热处理做好组织准备[5-6]。首先检查稳定杆淬火工序的生产工艺卡,其淬火液温度为5~40 ℃,对比国标GB/T 6955—2008要求的淬火液温度20~40 ℃[7],怀疑淬火液温度下限值偏低。为验证淬火液温度的影响,制作3组稳定杆样件,每组样件只变更淬火液温度参数,其他工艺参数保持相同,经过回火后的样件使用着色探伤检查表面质量。结果表明淬火液温度为10~15 ℃的样件中有3件发现裂纹,而淬火液温度为20~25 ℃和30~35 ℃的两组样件均没有裂纹产生。由此可见,淬火液温度偏低,导致淬火反应剧烈,组织应力作用于稳定杆表面出现淬火裂纹。

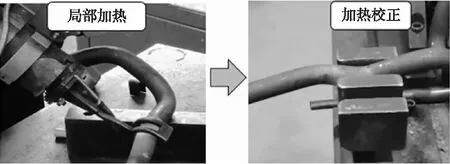

调查还发现,稳定杆经过热处理之后有校正工序。一般情况下,稳定杆热处理后会放入检具进行尺寸检测,如果能完全放进检具说明稳定杆形状及尺寸合格,如果放不进检具说明局部形状尺寸超差。对于不合格的稳定杆样件,供应商会对尺寸不合格的局部位置进行加热校正,如图4所示。稳定杆经过加热校正后,局部金相组织发生变化,稳定杆表面微裂纹进一步劣化,抽检有表面裂纹的稳定杆样件进行加热校正后,发现裂纹深度由0.06 mm扩大为0.12 mm。而且对于校正过的稳定杆样件也没有进行探伤检查,导致存在表面裂纹的不良品流入后续工序。

图4 稳定杆加热校正

参照国标要求,将淬火液温度要求调整为20~40 ℃,取消加热校正工序,制造新稳定杆样件进行台架耐久试验,试验后未发生稳定杆断裂。将新稳定杆样件装配在整车上进行道路耐久试验,耐久试验后也未发现稳定杆断裂现象,试验结果验证了改善对策的有效性和可靠性。

4 结 论

1) 稳定杆断口处存在多处沿晶裂纹,具有延迟断裂特征,分析认为稳定杆的断裂与热处理过程有关,热处理后产生微裂纹。

2) 淬火液温度偏低,导致淬火反应剧烈,组织应力作用于稳定杆表面出现淬火裂纹。

3) 采用加热校正方法,会使稳定杆表面裂纹进一步劣化,降低疲劳寿命。

4) 稳定杆生产中需要采用探伤手段对稳定杆表面和内部质量进行检查,防止存在缺陷的不良品流入后续工序。