一种新型的客车气管路气密性测试系统方案

周 翔, 孙长存, 王 凯, 郑乐锴, 黄泓茗

(江西博能上饶客车有限公司, 江西 上饶 334000)

客车采用的气压制动管路和气阀较多,结构较为复杂[1-2]。若整车气管路系统存在异常泄漏,可能出现制动压力不足;车辆熄火停止一段时间后使用,需要花较长时间来等待打气泵打气。若不及时排除,不仅给用户带来不便,甚至严重影响行车安全。本文提供一套整车气管路气密性测试系统的设计方案,能够快速并准确地在整车出厂前对整车气管路气密性进行科学地评判。

1 客车气管路检漏原方案及不足分析

1.1 方案介绍

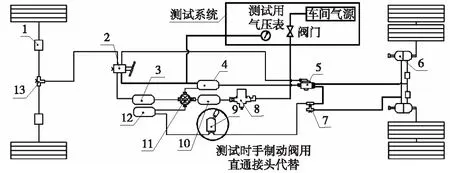

客车气管路包含气制动、气动门、尾气后处理尿素喷射用气等部分。我公司目前气管路检漏仅针对底盘上气制动管路系统的气密性测试。其方法为:底盘制动部分安装完后,将制动总泵进气管路处旁通的、预留给仪表气压表的测压口,用于连接泄漏测试用气压表。未能在底盘上安装的部件,如手制动阀需要在副仪表台安装完后进行,手制动阀的进气和出气管需通过直通接头连接;制动总泵需要在车厢地板安装完成后进行,测试时需连接临时测试用制动总泵。将空气干燥器进气端拆开并连接车间气源,当制动管路系统压力充至0.8 MPa时将车间气源的阀门关闭,读取此时的压力表度数并记录时间。经过15 h保压后,气压降低值不得大于0.3 MPa,此要求为本公司依据GB 7258—2017[3]中对气制动管路保压性能的要求制定的企业检验标准。测试原理如图1所示。

1—ABS电磁阀; 2—制动总泵; 3—前制动储气筒; 4—后制动储气筒; 5—继动阀; 6—弹簧制动缸; 7—双向单通阀加快放阀; 8—干燥器; 9—手制动阀; 10—辅助储气筒; 11—四回路保护阀; 12—手制动储气筒; 13—快放阀。图1 原方案测试系统原理图

1.2 不足分析

1)该测试方法不能反映整车气管路的气密性。因为现测试方案不能对整车气管路系统的其他部分,如气动门、尾气后处理用气等进行气密性测试[4]。若这些部分出现漏气将会影响整车气管路气密性,也可能会影响车辆行驶安全。此外,测试时需要拆开和改变整车自身管路,不能反映整车最终状态的气管路气密性。

2)测试方法繁琐且时间长。需要拆解和改变原车气管路,操作繁琐。每辆车测试至少需要15 h,若是非工作时间还需要安排人员加班观察测试结果。

3)测试精度低。目前使用的气压表为指针式,自身误差和测量误差较大。

4)测试方法不科学。GB 7258—2017对气管路在制动踏板未踩下和踩下两种情况的气压降低值均有要求[3,5],而原测试方案仅针对制动踏板未踩下的情况,无法对制动总泵后段气管路的气密性进行评估。

2 测试系统新方案

2.1 测试系统原理

新型测试系统主要由气密性测试仪(包含数据采集系统、数据处理系统、应用软件、气压传感器等)、外接管路、连接接头、扫码枪等组成。该方案与原测试方案的区别在于:原测试方案需要拆除整车制动管路中干燥器(图1中8)的前端管路并连接至车间气源,需要用直通接头代替整车制动管路中的手制动阀(图1中9),需安装临时的测试用制动总泵(图1中2);而新测试方案免去上述过程,采用快速连接器将车间气源与整车气管路中的一储气筒(见图2)连接,提高了测试效率,更加真实地反映了整车气管路气密性水平;原方案采用指针式气压表读取气管路压力,测试耗时且精度低;新方案采用专用的高精度气密性测试仪,能记录气压降低值并在很短的测试时间内判定整车气管路气密性的好坏;新方案新增的制动踏板保持杆(见图4)能更科学地按照国标[3]要求,对未踩下制动踏板和踩下制动踏板两种情况分别进行气密性测试。新型测试系统的原理如图2所示。

考虑到整车气管路结构复杂,并忽略储气筒、气阀、管路充气后的容积变形,选择直压式测量。气密性测试仪需要接车间气源以便给整车气管路系统充气。车间气源经电磁阀、气压传感器、气制动管路在储气筒的测压接头充至整车气管路系统。当整车气管路压力充至测试所需压力时,电磁阀关闭。经过一定的稳定时间后,气压传感器数值波动在允许范围时开始进行气密性测试[6]。因气密性测试仪内部的压力传感器精度高达5 Pa,所以可以通过短时间的测试系统的气压降低值估算出系统的气密性能否达到企业和国标的要求。

图2 新型测试系统原理图

2.2 气密性测试仪

新型测试系统选用某公司生产的超高压型泄漏测试仪,测试压力范围100~1 200 kPa,测试精度5 Pa。该新型测试系统具有如下功能。

1)充气自动控制和调节功能。设置测试压力后,当系统充气至设定压力后测试仪充气电磁阀能自动关闭,若压力高于设定压力范围时,排气电磁阀会自动开启并排气。

2)试验数据的记录与导出功能。能连接电脑或通过U盘导出试验过程数据,并可以通过Excel工具查看。

3)一键测试功能。在管路连接完毕后,只需在设备人机交互界面设定测试开始压力、测试时间和允许气压降低值等参数并确定开始,就能自动运行测试流程并自动判定测试结果。

4)修改后台参数的功能。能修改测试压力、压力容许偏差、允许气压降低值等参数来应对不同情况的使用。

2.3 附属装备的设计方案

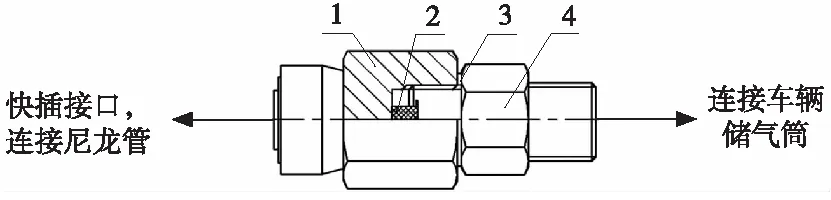

1) 整车测试口的连接方案。车辆应满足GB 7258—2017的要求,每个储气筒和制动气室都应具有可用于测试制动管路压力的连接器。我公司普遍选用图3所示的测压接头,接头顶部阀针被按压时接头内部与外部导通,常态为关闭。为实现测压接头与系统的快速连接,专用连接器与测压接头采用端面密封形式,通过螺纹拧紧后压紧中间的复合垫圈密封,同时连接件将阀针顶开,车辆气路与测试部分气路导通。测试口连接详细结构如图3所示。

1—专用连接器; 2—阀针; 3—复合垫圈; 4—测压接头。图3 测试口连接详细结构图

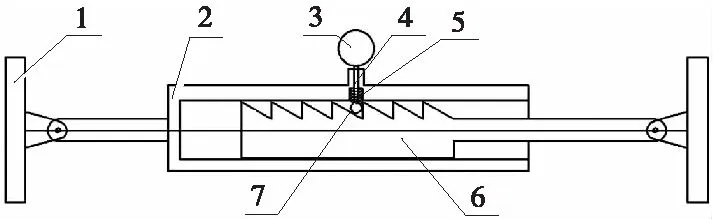

2) 制动踏板保持机构的设计方案。按照GB 7258—2017中7.7条款的要求,需要分别对整车制动踏板踩下和未踩下两种情况的气管路系统气压降低值进行检测,所以在测试过程中针对制动踏板踩下的情况,需要有制动踏板踩下的保持装置[3]。该装置结构如图4所示,为伸缩杆结构,一端与制动踏板面接触,另一端可以依照车辆情况顶在驾驶员座椅处或仪表台内支架处。伸缩杆中内杆为棘齿结构,外杆侧壁通过导杆固定一钢球,钢球受弹簧力被压在棘齿上,当测试人员将制动踏板踩下后可直接将保持杆拉长,因棘齿的作用保持杆受压缩力后不会被缩短,此时可以进行测试。测试完成后,拉出外露手柄伸缩杆即可收缩[7-8]。

1—支撑平板; 2—外杆; 3—手柄; 4—导柱; 5—弹簧; 6—棘齿内杆; 7—钢球。图4 保持杆结构图

3 测试及效果

3.1 测试过程

首先将系统气管路连接、制动踏板保持机构安装、扫码枪扫描整车编码等准备工作做好。然后开启进气阀将车间气源充入整车气管路系统直至测试要求的起始压力。整车气管路被加压到测试气压后,泄漏测试仪切断整车气管路的气体供应,这段时间内整车气管路内的气体压力会抖动,并慢慢达到平衡。如果测试压力有异常,例如整车气管路大量漏气,则测试压力会快速降低,泄漏测试仪报警。

整车气管路内气压平稳后进入测试阶段。该阶段实际就是整车气管路的保压测试时间,这段时间内,压力传感器一直在监测气管路内的压力变化。如果保压时间达到后,压力变化还在设置的范围内,说明整车气管路气密性是合格的,反之则不合格[9-10]。

排气阶段为测试完毕后,通过排气阀将整车气管路中的压缩气体排空。

3.2 测试数据分析及应用

为了缩短测试时间,期望新的测试系统在3 min内完成原方案需要15 h完成的测试过程,需要另外确定被测车型气压降低的变化规律即压降函数。通过求得恰好能满足测试要求的压降函数(即临界合格压降函数),则可以计算出原方案“15 h气压降低值小于0.3 MPa”的要求对应到“3 min的气压降低值”要求。临界合格压降函数需要测试人员另外借助计算机拟合计算得到,目前该新测试系统还未集成此项功能。

1) 求得临界合格压降函数。此处举例应用该新型气密性测试系统对我公司50辆量产车型SR6520DXV在气管路保压过程中气压随时间变化的数据进行测试,时间的采集精度为0.1 s,即每 0.1 s对当前压力值进行记录,记录结果为y随x变化的数据表(x为时间,单位h;y为压力值,单位kPa)。依据本公司判定标准:保压15 h后,由起始压力0.8 MPa降至0.5 MPa为临界合格点。选取每辆车中气管路压力值从0.8 MPa变化至0.5 MPa区间段的数据为研究对象,提取每辆车记录中0.5 MPa压力值对应的时间值,即x坐标数值。

为避免气管路泄漏较大或过小的车辆气压降低数据对需求解的临界合格气压降低数据的影响,选取x目标值(即15 h)附近(此处取8~23 h)的有效样本进行分析,有效样本个数记为n(n一般要求大于10),本文n=18。对每个有效样本的所有x值(即时间值)进行一定的比例缩放,使x=15 h时,y=0.5 MPa。比如某有效样本x=22.4 h时y=0.5 MPa,则对该样本所有时间数据缩小22.4/15倍,而对应的y值不变,由此得到新的气压降低数据。将所有有效样本的新气压降低数据导入Matlab使用polyfit函数进行拟合,求得n个压降函数,函数格式为y=anx2+bnx+cn(n=1,2,3…n),对n个压降函数等式右边进行求和后求平均,最后得临界合格压降函数为:

(1)

经测试并计算,该型号客车的临界合格压降函数为y=0.714 3x2-30.714 3x+800。

2) 测试应用。将期望的测试时间x=0.05 h(即3 min)带入式(1),得出3 min时该车型的临界合格压力值为798.47 kPa,与x=0 min时的差值,即临界合格气压降低值为1.53 kPa。用该新型系统测得,若3 min气压降低值小于1.53 kPa,则可判定该整车气管路从0.8 MPa开始进行15 h保压后气压降低值小于0.3 MPa的要求。为验证该方法的可靠性,将这50辆车的气压降低数据按照保压15 h进行测试,将其测试结果按气压降低0.3 MPa内合格的要求进行判定;再利用该新型测试系统依照上述方法测量3 min临界合格气压降低值,再按“1.53 kPa的要求”进行判定。两种方法的判定结果完全一致。

依据以上结论,今后在批量测试中使用该新型气密性测试仪进行测试时,一般选取800 kPa±20 kPa开始测试,若3 min后气压降低值不高于1.2 kPa即可判定为合格。对比原方案每辆车需要耗时15 h,新方案大大缩短测试时间。按照GB 7258—2017及公司标准的要求,当使用制动踏板保持器将制动总泵完全开启时,要求从0.8 MPa开始进行7.5 h保压后气压降低值小于0.3 MPa,只需针对该要求重复上述过程,求出制动踏板踩下时的临界合格压降函数。经测试并计算得3 min后气压降低值若不高于2.5 kPa可判定为合格。其他车型经过上述相同测试并计算,得出其临界压降函数与该案例相差甚微,所以上述测试判定标准也可适用于其他车型。

4 结束语

本文提出了一种针对客车气管路气密性测试的方案,并提出一套完备的测试流程。不论是操作便捷性或准确性都优于原测试方案,并且能够真实反映整车状态下的气管路气密性水平。