600MW超临界机组水冷壁泄漏分析

【摘 要】对某600MW超临界机组发生泄漏的水冷壁管进行宏观检验、化学成分分析、硬度试验、金相分析、扫描电子显微镜(SEM)形貌分析等理化检验。结果表明,水冷壁管角焊缝局部存在焊接缺陷,导致角焊缝管侧焊趾应力集中部位在热应力、拘束应力和介质压力的作用下萌生裂纹并向水冷壁管内壁扩展开裂,导致泄漏。

【关键词】水冷壁;管角焊缝;焊接缺陷;泄漏;分析

1引言

某热电厂#7锅炉是东方锅炉厂制造的DG1920/25.4-Ⅱ2型,系国产600MW超临界参数变压直流本生锅炉,一次再热、单炉膛、尾部双烟道结构,固态排渣,全钢构架、全悬吊结构,平衡通风、露天布置,前后墙对冲燃烧。

炉膛四周为全焊式膜式水冷壁,由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁组成,螺旋管与垂直管之间由过渡段水冷壁和水冷壁过渡段集箱转换连接。

2水冷壁泄漏情况

2020年2月29日8时40分,检查发现锅炉冷灰斗西南角水冷壁管处(零米干渣机南侧上方水冷壁管道)有蒸汽向炉膛外泄漏。3月1日8时29分,#7机组解列停机,对泄漏部位进行检查和修复。

3理化检验

3.1宏观检验

泄漏管为冷灰斗螺旋水冷壁管由东往西数第59根入口水平段,泄漏点具体位于水封槽插板与挡灰板之间,如图1a所示。裂纹沿着西侧鳍片(材质15CrMo)角焊缝靠水冷壁管侧熔合线扩展,长约130mm,裂纹最大张口处约为1mm,管外壁裂纹张口略大于内壁,角焊缝成型差,焊脚尺寸差较大,图1b所示;管内壁可见明显穿透裂纹,管内无明显水垢及腐蚀产物覆盖[1],见图2。

3.2化学成分分析

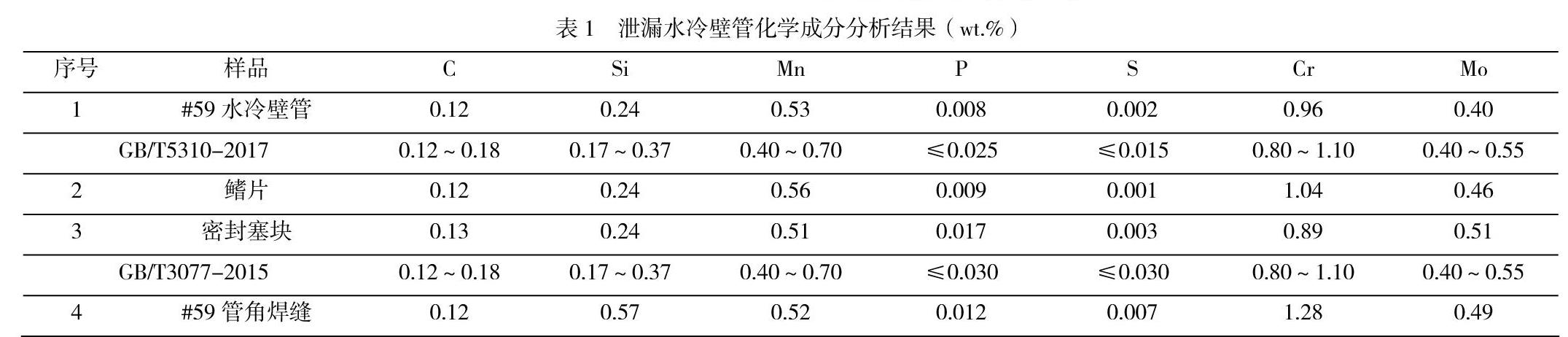

对泄漏水冷壁管、鳍片板、密封塞块进行化学成分分析,分析结果均符合GB/T 5310-2017和GB/T 3077-2015参考标准要求,焊縫金属化学成分未见明显异常[1](见表1)。

3.3硬度试验

对#59水冷壁管制取试样进行维氏硬度试验[2],其母材硬度均超过GB/T 5310-2017参考标准要求范围上限值;参考DL/T 869-2012要求和GB/T 1172-1999标准,焊缝及熔合区硬度均明显偏高,#59管热影响区马氏体组织硬度均值达379HV,具体试验结果见表2所示。

3.4金相分析

对#59水冷壁管按图3所示A-A截面开裂位置截取横截面试样进行金相分析。其中A1裂纹启裂于管与鳍片的焊趾熔合区,经粗晶区、细晶区扩展至母材部分相变区,见图4;A2裂纹启裂于焊缝近鳍片板处,经熔合区、粗晶区、细晶区扩展至母材部分相变区,见图5。

3.5金相分析

对#59水冷壁管开裂部位截取的断口试样,进行扫描电镜微观形貌观察分析。#59水冷壁管A1断口试样进行扫描电镜形貌观察。断口左上方为原始断口,右下方为新鲜断口,原始断口表面呈层状撕裂,撕裂台阶处可见垂直台阶方向韧窝,断口表面为穿晶和沿晶混合型开裂,见图6、图7、图8。断口表面可见解理台阶和扇形花样等解理断裂微观形貌特征,见图9。

4 原因分析

(1)宏观分析表明:#59水冷壁管内壁均无明显腐蚀产物覆盖;主裂纹均启裂于管与鳍片的焊趾处,且均已贯穿,水冷壁管的贯穿裂纹附近焊缝同时存在未穿透裂纹;焊接接头局部存在大块未熔合和未焊透缺陷。

(2)化学成分分析表明:#59水冷壁管以及密封塞块和鳍片板材质均符合GB/T 5310-2017相关技术要求,焊缝金属化学成分未见明显异常。

(3)硬度试验表明:#59水冷壁管母材硬度试验结果显示钢管母材硬度均略高于GB/T 5 310-2017标准要求上限值,焊缝硬度整体偏高,超出母材硬度约120~170HV,不满足DL/T 869-2012中焊缝硬度合格标准,其中热影响区马氏体组织硬度达363~383HV。

(4)金相分析表明:#59水冷壁管主裂纹启裂于焊趾处,且均为穿晶和沿晶混合型断裂,裂纹从外壁向母材方向扩展:焊接热影响区存在大量马氏体组织,且存在二次过热引起的碳化物沿奥氏体晶界偏聚析出;焊缝组织为针状铁素体+粒状贝氏体,并有少量马氏体,部分区域可见原奥氏体晶界碳化物沿晶界析出,不符合DL/T 869-2012中焊缝金相组织标准;钢管母材组织均为铁素体+贝氏体+珠光体组织,母材组织均无明显球化。

(5)扫描电镜微观形貌分析表明:#59水冷壁管焊缝开裂断口有解理台阶和扇形花样等解理断裂微观形貌特征,具有脆性断裂特征。

5结论

通过对#59水冷壁管进行理化检验,结果表面:水冷壁管角焊缝为针状铁素体、贝氏体及少量马氏体组织,热影响区存在淬硬马氏体组织,焊缝及热影响区硬度明显偏高;角焊缝局部存在未熔合、未焊透及偏析等焊接缺陷;在角焊缝焊趾处过渡不平滑易出现应力集中现象。满负荷工况下,水冷壁管介质温度约315℃,鳍片板及塞块不受火焰及烟气加热,钢管与鳍片板及塞块存在较大温差,焊缝处产生一定的热应力,同时角焊缝受到焊接拘束应力和管内介质压力作用,最终导致水冷壁管与鳍片及塞块之间角焊缝焊趾的淬硬组织处萌生裂纹,并逐步向硬度相对较低的水冷壁内壁扩展开裂,最终导致此次泄漏[2]。

6建议

建议对开裂水冷壁管屏焊接接头加强检查,确保焊接工艺的科学合理,切实加强焊接过程控制,保证焊接质量[3]。加强设备管理,结合机组大小修制定滚动检查计划,尽早实现冷灰斗螺旋水冷壁入口水平段全部角焊缝的无损探伤检测,杜绝类似缺陷的发生。

参考文献:

[1]周洋,伏文,宋丽莎等.超超临界1000 MW机组锅炉水冷壁爆管原因分析[J].材料保护,2020,53(12):152-156.

[2]吴跃.600 MW超临界机组水冷壁管失效分析[J].发电设备,2020,34(06):427-430.

[3]李衍平.一起锅炉水冷壁泄漏事件分析[J].国网技术学院学报,2020,23(04):18-19+41.

作者简介:

张云贵,1982年,男,云南,广东能源茂名热电厂有限公司,热能动力工程师,主要从事电厂运行管理工作。

(作者单位:广东能源茂名热电厂有限公司)