离岸深水自动化集装箱码头堆场工艺设计探讨

张文东

(中交第二航务工程勘察设计院有限公司,湖北 武汉 430071)

引 言

自21世纪以来,随着船舶大型化和劳动力成本的不断增加,自动化集装箱码头的建设蓬勃发展。国内外涌现了一批自动化集装箱码头,例如Euromax码头,RWG码头,BEST码头,青岛前湾码头,洋山四期码头等。

自动化集装箱码头的装卸工艺设计特别是自动化堆场工艺设计,是自动化集装箱码头的核心所在,对平面布置、装卸效率、建设投资、运营成本、交通组织等起着决定性的作用。目前这些典型自动化集装箱码头基本上都是与陆上交通连接的自动化集装箱码头。对于这类码头,在工艺设计上有了一定的经验,形成了一套比较成熟的国内外专家认可的设计方案。而对于离岸深水自动化集装箱码头,还没有工程实例作为参考。本文基于意大利某离岸深水自动化集装箱码头工程,结合项目的具体要求和已有自动化集装箱码头的设计经验,对自动化堆场的布置型式及堆场设备选型进行探讨,为类似工程设计提供参考、借鉴。

1 工程概况

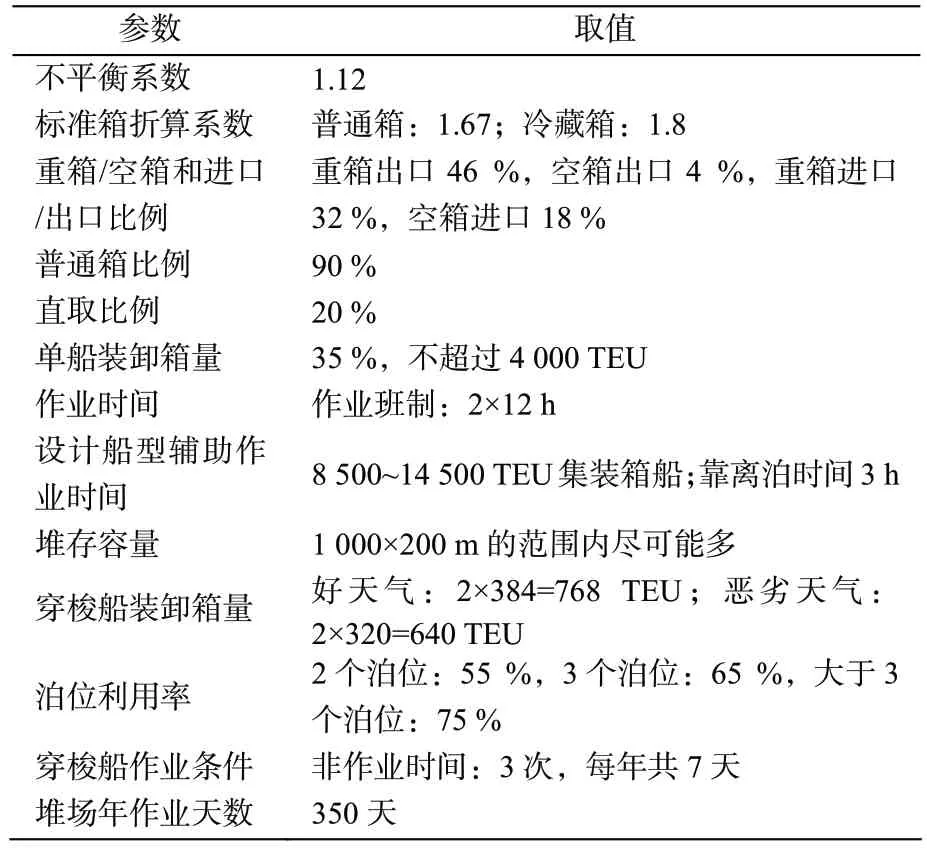

意大利某离岸深水自动化集装箱码头工程码头一侧为2个干线泊位靠泊8 000~18 000 TEU集装箱船;码头另一侧为12个穿梭船泊位靠泊384 TEU定制驳船;中间为堆存普通重箱、空箱的自动化堆场。该项目的吞吐量为134.8万TEU/年(干线泊位),其码头和自动化堆场的平面尺度控制在1 000 m×200 m的范围内。其与装卸工艺相关的输入条件见表1。

表1 装卸工艺相关输入条件

2 意大利离岸深水自动化集装箱码头特点

根据工程的设计要求,本工程与现有典型自动化集装箱码头相比,具有如下的特点:

1)全部为水-水中转,没有水-陆中转,没有外来车辆的装卸要求;

2)大船停靠在码头一侧,而小船停靠在码头另一侧,与现有典型自动化集装箱码头泊位位于同侧有较大差别。

3)堆场周转快,运输繁忙。

4)大船侧及小船侧装卸船设备多,要求堆场设备效率高,数量多。

5)码头要求考虑一定的直取功能,且直取的比例较高。

6)整个码头在深水区形成陆域,为节省投资,堆场面积要求尽量小而紧凑;

7)自动化堆场区2侧运输设备均为AGV小车。

因此,此类码头与现有典型自动化堆场比较,布置型式及设备选取还应满足如下要求:

1)堆场的利用率高;

2)堆场的面积小;

3)装卸设备装卸效率要求高;

4)有限的面积内堆场设备数量多。

3 堆场布置型式分析及探讨

目前典型的自动化集装箱码头作业区一般由集装箱岸桥装卸区+AGVS小车缓冲区+堆场AGVS车道区+交箱区+堆箱区+拖挂车装卸区+拖挂车车道区等区域组成。目前典型自动化集装箱堆场有垂直于码头岸线布置和平行于码头岸线布置两种型式。

3.1 堆场垂直于码头岸线布置

图1 典型自动化码头(堆场垂直于码头岸线布置)

堆场垂直于码头岸线布置的自动化集装箱码头的箱区垂直码头岸线。根据交箱位置的不同,又分为箱区的端部交箱和箱区两侧交箱两种布置型式。

箱区的端部交箱的布置型式,交箱区沿码头纵深布置,料条两端交箱区的长度约为40 m。目前典型自动化码头多采用此种型式。

箱区的两侧交箱的布置型式,交箱区与堆场区并列布置,其整个作业区纵深较端部交箱的布置型式小,有利于提高堆场设备的作业效率和减少码头的所需的纵深,但增加了水平运输设备的运输距离,从而降低水平运输设备的效率。目前典型自动化码头的水水中转堆场有采用此种型式。

3.2 堆场平行于码头岸线布置

图2 典型自动化码头(堆场平行于码头岸线布置)

堆场平行于码头岸线布置的自动化集装箱码头料条平行于码头岸线。根据交箱位置的不同,同样分为堆场端部交箱和堆场两侧交箱两种布置型式。

堆场端部交箱的布置型式,交箱区沿码头岸线方向布置,每个端部交箱区的长度约为40 m。

堆场的两侧交箱的布置型式,交箱区与堆场区并列布置,有利于提高堆场设备的装卸效率,但增加了水平运输设备的运输距离,从而降低水平运输设备的效率。

3.3 堆场布置型式分析

箱区端部交箱的自动化集装箱码头的堆场设备既负责装卸作业,也负责集装箱在箱区的运输,箱区长度一般根据堆场设备的效率来确定料条的长度来确定。

箱区两侧交箱的自动化集装箱码头的堆场设备只负责装卸作业,箱区长度一般根据水平运输车辆的要求来确定。

本工程离岸深水码头建设在20 m深水区,陆域形成的费用极高,而中转码头的长度取决于泊位的长度和泊位的数量,因此长度方向是基本一定的,而宽度取决于堆场的布置型式、装卸工艺要求,因此堆场的布置型式应选择所需纵深较小的堆场布置型式。且本工程的功能要求主要为大船转小船和小船转大船,堆场堆存能力的要求并不高,堆场仅仅起缓冲作业,因此较一般的集装箱码头来讲,堆场的堆存天数较少,对堆场的堆存容量要求较低。

对于堆场垂直于码头岸线布置的自动化集装箱码头,堆场堆箱区纵深一般在200~300 m较为合适,且一般配备2台堆场设备刚好与堆场装卸要求相匹配。而本工程如采用垂直于码头岸线布置纵深仅有50~70 m,所以当采用垂直于码头前沿线的布置型式时,无论采用箱区端部交箱还是箱区两侧交箱的布置型式,其纵深均不能满足要求。故此种布置型式不适于本工程的特点及要求。

因此对于离岸深水自动化集装箱码头采用平行堆场布置方案是比较合适的。

4 堆场设备选型分析及探讨

在现有的自动化集装箱码头堆场中,堆场装卸设备有跨运车、自动化轮胎式起重机(ARTG)、高架桥式起重机、轨道式起重机(ARMG)等。

4.1 跨运车及其布置型式

集装箱跨运车是用于码头和堆场间集装箱水平穿梭搬运和堆场作业的设备。这种跨运车一般提升高度为堆二过三或者堆三过四。跨运车作为堆场作业的码头由于堆场内受跨运车车道和堆高的限制,堆场利用率不高。

4.2 轮胎吊(ARTG)及其布置型式

AERTG具有机动灵活(主要是转场灵活方便)、调度方便、作业效率高、技术成熟、工作可靠等优点,已趋向定型标准化,设备投资较省。而自动化集装箱码头中的AERTG的定位系统主要采用GPS定位系统,定位稳定性还有待进一步的提高。

4.3 轨道吊(ARMG)及其布置型式

ARMG为自动化全电力驱动设备,具有环保、节能、高效、低故障、维修使用成本低等诸多优点。ARMG的跨度可以按需要设计,且一般都比较大,跨下堆箱排数多,堆场利用率高。但跨度过大会影响操作灵活性,同时由于装卸作业循环周期长,降低单机台时效率,一旦出现翻箱、倒箱,其作业循环周期大,效率也将降低。故ARMG门架下一般跨10~20排箱。ARMG有无悬臂梁、单悬臂梁和双悬臂梁等几种型式。

无悬臂轨道吊:采用无悬臂轨道吊的自动化堆场,水平运输设备不进入箱区,分别在箱区的两端与轨道吊进行作业交接。轨道吊除完成集装箱的装卸、堆场作业,还需承担集装箱在箱区内的水平运输,因此箱区长度对轨道吊的效率影响较大。如采用一台堆场设备进行堆场作业在能力上是比较匹配的。但是当堆场设备损坏需要检修时,此条堆场将无法进行堆场作用,不能码头堆场装卸的功能要求,每个箱区内一般布置两台设备。为充分发挥2台设备的效率,一般箱区长度在200~300 m。

单悬臂轨道吊:集装箱交箱作业可以采用端部交箱,也可采用一侧交箱的布置型式。当采用箱区端部交箱作业时,轨道吊承担交箱作业和箱区内集装箱的水平运输,其同无悬臂轨道吊。当采用箱区单侧交箱作业时,其交箱作业侧设在悬臂下,轨道吊仅负责码垛和装卸,同一箱区的设备可以同时作业。

双悬臂轨道吊:一般集装箱交箱作业采用箱区两侧交箱的布置型式。采用双悬臂轨道吊的自动化堆场,水平运输设备进入堆场,与轨道吊的作业交接设在悬臂下,轨道吊不需承担箱区内集装箱的水平运输,仅负责码垛和装卸,同一箱区的设备可以同时作业。双悬臂轨道吊相较于单悬臂轨道吊堆场设备效率低,其有限面积的布置数量较单悬臂轨道吊少。

4.4 堆场设备选型分析

跨运车:由于采用跨运车作为堆场设备的堆场利用率不高,而本场在20 m深水区形成陆域,要求堆场具有较高的利用率,所以跨运车不予选择。

轮胎吊:由于本项目所需的堆场面积较小,堆场设备却较多,设备不需要进行转场,而轮胎吊的定位系统主要采用GPS定位系统,定位精度不高,且较轨道吊的优势主要优势在于转场,所以轮胎吊不予选择。

双悬臂轨道吊:由于本工程要求单位面积的装卸效率要求高;有限的面积内堆场设备数量多,双悬臂轨道吊的布置很难达到其要求,故不采用此设备。

因此本工程堆场设备采用无悬臂轨道吊、单悬臂轨道吊分别进行布置,进行方案的分析比选。

5 方案比选

基于以上分析采用在堆场平行于岸线布置型式的基础上对无悬臂轨道吊、单悬臂轨道吊两种机型分别进行方案设计,通过优缺点比选最终确定工艺方案。

5.1 无悬臂轨道吊的方案

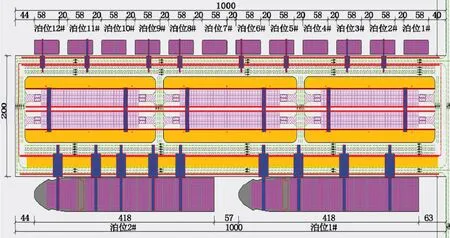

该方案整个区域布置分干线码头装卸作业区、AGV缓冲区、堆场作业区、驳船泊位装卸区等几个功能分区。干线码头装卸区设置9台双小车集装箱岸桥,轨道内侧布置2条集装箱拖挂车车道及布置放集装箱船舱盖版区域,轨道外侧布置6条AGV车道,如图3。

图3 无悬臂轨道吊方案平面布置

AGV缓冲区布置于干线码头装卸作业区和堆场作业区之间以及驳船码头装卸作业区和堆场作业区之间,共布置两个;堆场作业区布置在AGV缓冲区后方,共有6条箱区,采用12台无悬臂轨道吊作为重箱、空箱作业机械,在每条堆场两个端部均设有集装箱交货区,总共可布置1 908个箱位。驳船码头作业区配置8台单小车集装箱岸桥,轨道内侧布置2条集装箱拖挂车车道,轨道外侧布置5条AGV车道。

5.2 单悬臂轨道吊的方案

该方案整个区域布置分干线码头装卸作业区、AGV缓冲区、AGV水平运输车道、堆场作业区、驳船泊位装卸区等几个功能分区,干线码头装卸区布置同无悬臂轨道吊方案,其布置位置如图4所示。

AGV缓冲区布置于每条堆场的两端,共布置6个;AGV水平运输车道布置于干线码头装卸作业区和堆场作业区之间以及驳船码头装卸作业区和堆场作业区之间。堆场作业区布置在AGV水平运输车道后方,共有6条堆场,采用12台单悬臂轨道吊作为重箱、空箱作业机械,在每条堆场单悬臂的下方均设有集装箱交货区,总共可布置2 760个箱位。驳船码头作业区布置同无悬臂轨道吊方案。

图4 单悬臂轨道吊方案平面布置

5.3 方案分析比较

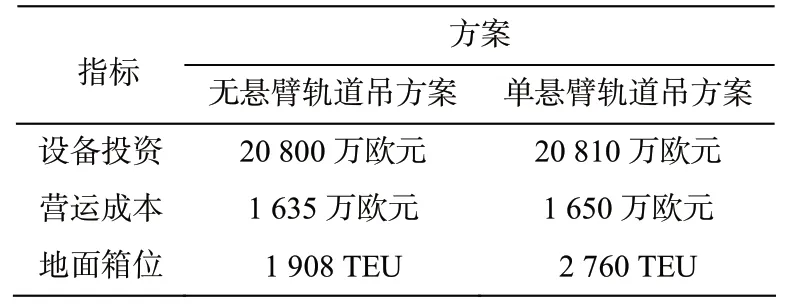

两个方案的主要技术经济指标比较见表2。

表2 主要技术指标比较

分析结论:两个方案设备投资及营运成本无悬臂轨道吊方案略低,且差距不大。而两个方案的主要差别在于堆场面积的利用率,单悬臂轨道吊方案堆场地面箱位数远大于无悬臂轨道吊方案。

6 结 语

1)离岸深水自动化集装箱码头要求堆场面利用率高,堆场面积小。

2)离岸深水自动化集装箱码头要求堆场设备效率高,单位面积设备数量多。

3)箱区端部交箱的自动化集装箱码头的箱区长度一般根据堆场设备的效率来确定料条的长度来确定。

箱区两侧交箱的自动化集装箱码头的箱区长度一般根据水平运输车辆的效率来确定。

4)对于离岸深水自动化集装箱码头的堆场优先采用堆场平行岸线的布置型式。

5)对于离岸深水自动化集装箱码头的堆场设备选用单悬臂轨道吊有利于增加堆场的利用率和堆场单位面积的装卸效率。