一种大负载双缸举升智能同步控制系统

刘佑民 王 磊 李 博

北京航天发射技术研究所,北京100076

常见的双缸举升系统是以航天装备为代表的重型装备中的常用系统,利用两根油缸将负载举升到目标高度[1-4]。由于负载较大,在实际工程应用中,一般设计为两油缸贯通,利用平衡阀通过负载的压力保证双缸的伸出量一致[5-7],该系统实现较为简单,对于结构刚度好的系统可以保证控制过程的稳定[8-9]。随着航天装备复杂程度和减重要求的不断提高,结构刚度不够强、或负载无法承受较大扭力的系统逐渐增加,仅采用贯通的方式可能无法保证双缸运动过程中的同步性[10-13]。

对于单级缸系统而言,直接采用贯通的方式在整个行程内能保证双缸的位移差处于一个比较稳定的区间[14-15],但对于多级缸系统而言,由于油缸在换级点存在短暂的不可控,因此当双缸换级时间不一致时,在换级时双缸的位移差增大,相当于增加了一个瞬态强干扰,可能无法保证同步性[16-17],需考虑采用智能控制的方法提升系统的适应性[18-19]。

本文提出了一种双缸举升智能同步控制系统,能够适应系统刚度不足或负载无法承受较大扭力的情况,同时能够有效补偿多级缸换级过程带来的扰动,使得系统整个行程内双缸的位移差保持在很小的范围,适应负载的需求。

本文第1节分析了控制过程中的干扰,第2节设计智能同步控制系统,并设计了举升回路和补偿回路的控制方法,基于第2节的控制方法第3节进行了试验验证,第4节是小结。

1 大负载举升控制过程中的干扰分析

典型的大负载举升系统由一个多级筒负载,并依靠2根多级举升液压缸将其举升到目标高度,如图1所示。其中,举升液压缸为四级缸,多级筒负载为三级缸。

图1 典型大负载举升系统结构示意图

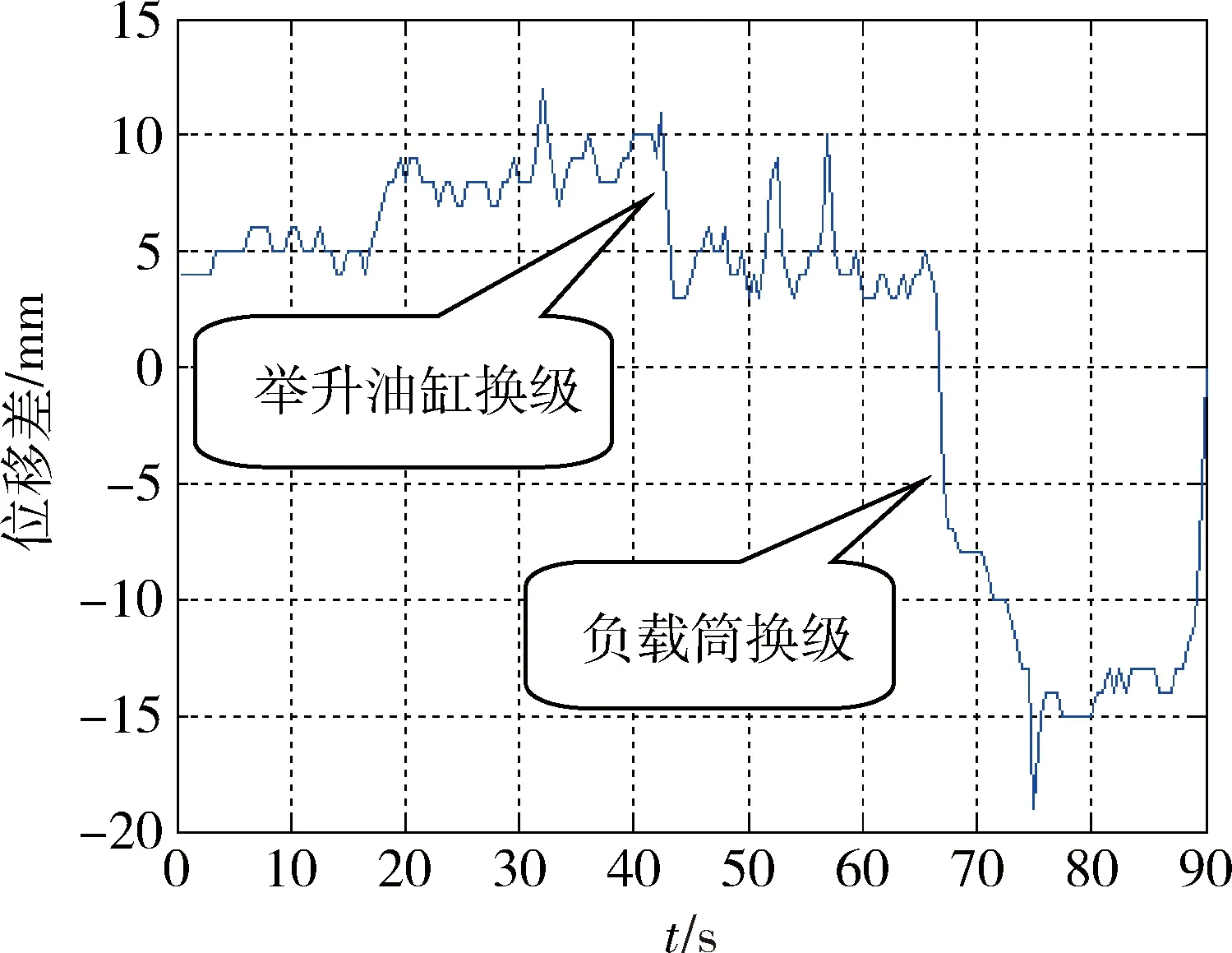

在双缸举升过程中,系统主要面临负载筒偏心、负载筒换级、举升油缸速度不一致和举升油缸换级等扰动。其中,负载筒偏心、举升油缸速度不一致带来持续的干扰,而负载筒换级、举升油缸换级带来瞬态强干扰。仅依靠双缸贯通不进行补偿,典型的双缸误差如图2所示。

图2 采用双缸贯通方法时的双缸误差

由图2可知,由于上述干扰的存在,如果双缸仅依靠贯通和压力,无法保证全程同步,故需要设计智能同步控制系统来应对这些干扰。

2 智能同步控制系统设计

2.1 液压系统及控制流程设计

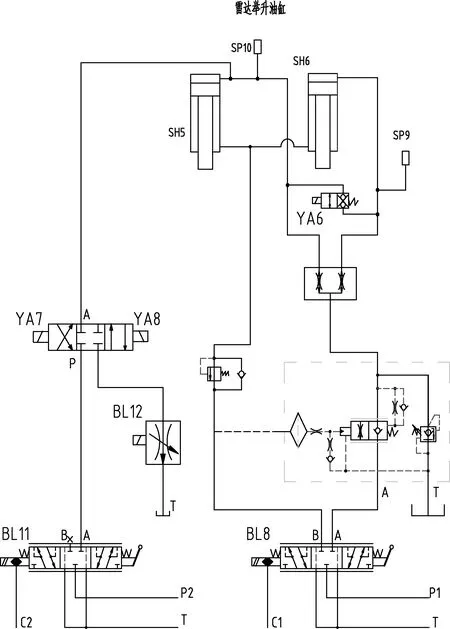

考虑到液压系统的通用性,双缸仍设计为贯通缸而不是2个独立缸,因此无法分别设计控制策略保证同步性,只能通过对其中一路油缸进行补油、放油操作,使该油缸的行程与另一油缸保持一致。故设计双缸举升液压系统:举升过程中,用一路比例多路阀控制双缸的举升运动,同时在双缸中选择一路油缸定义为基准缸,另一路油缸定义为补偿缸,在补偿缸液压回路中设计补油、放油环节,用以执行双缸位移差不满足要求时的补偿动作。液压系统原理图如图3所示。

图3 液压系统原理图

为保证全过程的同步性,补油、放油操作需要实时进行,即设置状态反馈,实时进行补偿量计算,并进行补偿。考虑到双缸同步的主要目的是保证双缸位移一致,故选择拉线位移传感器采集双缸的运动长度。拉线传感器安装在安装面上,分别用于采集基准缸、补偿缸的位移长度,安装时传感器连接端与油缸顶部固定段连接,通过铅垂线保证拉线与水平面垂直,不垂直度小于1′,尽量保证拉线与油缸伸出段平行[20]。控制器根据拉线位移传感器反馈的基准缸、补偿缸长度差进行补油、放油控制量计算并输出到执行机构,实时调整双缸的运动量。

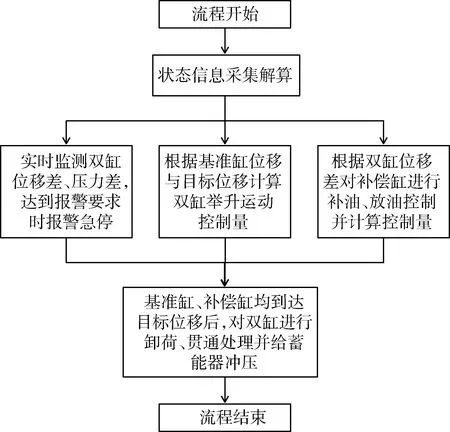

同时,监测双缸的压力,状态异常时报警。控制策略的流程图如图4所示。

图4 控制策略流程图

2.2 状态信息采集解算

利用传感器测量基准缸运动时的位移Lb和油缸正腔压力Pb,补偿缸运动时的位移Lc和油缸正腔压力Pc,反馈到控制系统中(注:其中正腔指油缸的无杆腔),并标定基准缸、补偿缸的换级点。其中,Pb和Pc的单位为MPa;Lb和Lc的单位为mm。

举升油缸安装方式和加工精度可保证双缸的换级点基本处于同一位置,误差小于0.5mm。对于某一油缸而言,设最先伸出的一级油缸为四级缸,最后伸出的一级油缸为一级缸,按照换级的先后顺序,标定三四级油缸换级点C34,二三级油缸换级点C23和一二级油缸换级点C12。

利用式(1)得到基准缸运动时的速度Vb和补偿缸运动时的速度Vc,单位mm/s:

Vb=(Lb(k)-Lb(k-10))/10Ts

Vc=(Lc(k)-Lc(k-10))/10Ts

(1)

其中,Lb(k)为基准缸当前采样周期的位移;Lb(k-10)为基准缸10个采样周期前的位移;Lc(k)为补偿缸当前采样周期的位移;Lc(k-10)为补偿缸10个采样周期前的位移;Ts为采样周期,与控制周期一致。

利用式(2)得到双缸运动过程中的位移差ΔL、速度差ΔV和压力差ΔP:

ΔL=Lb-Lc

ΔV=Vb-Vc

ΔP=Pb-Pc

(2)

根据基准缸位移、补偿缸位移和位移差,基准缸正腔压力、补缸正腔压力、压力差,基准缸速度、补偿缸速度及速度差的值进行举升流程控制。

2.3 举升控制策略

举升过程中,根据双缸举升的目标位移为Laim、基准缸的位移Lb计算双缸举升运动的控制量Uup,其中,Uup的值为[-10000,10000]。

1)Lb∈[0,C23-50]时,Uup设置为-10000,使油缸举升运动速度最大;

2)Lb∈[C23-50,C12-60]时,Uup设置为-8500;

3)Lb∈[C12-60,C12+30]时,Uup设置为-3500,使一、二级换级时速度降低;

4)Lb∈[C12+30,Laim-150]时,Uup设置为-4600,换级后线性提升速度;

5)Lb∈[Laim-150,Laim]时,Uup按照式(3)计算得到:

Uup=-((1+Krp(Vr-V0)/V0)U0+

Kbp(Vr-Vb)+ΘVr-Vb)

(3)

其中,Krp由阀的特性曲线决定,当阀的线性度较好时可取Krp=1,V0和U0分别为进入5)段时基准缸的速度和控制量,当阀的线性度较好时可根据样本的控制量-流量曲线结合油缸截面积进行估算;Kbp是微分系数,Vr是末段规划速度,按照式(4)计算得到:

(4)

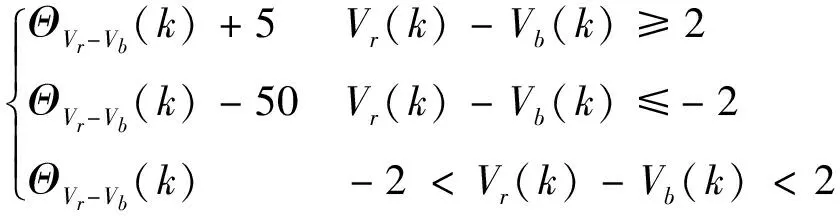

ΘVr-Vb是一个积分环节,用以消除干扰带来的误差,考虑到阀的死区特性,其初值设为-1500,按照式(5)计算得到:

ΘVr-Vb(k+1)=

(5)

积分环节的设计应保证积分作用时对速度的影响较小,且减速时较快,增速时较慢,避免造成系统运动速度的大幅震荡。

2.4 急停保护策略

举升过程中,当连续2s内|ΔP|≥2MPa或|ΔL|≥5mm,将双缸贯通,维持1s后断电,流程进行报警急停处理。

2.5 补偿缸补油、放油控制策略

举升过程中,根据ΔL的值实时进行补油、放油补偿,保证双缸位移一致:

1)若|ΔL|≤1mm,实时监测上述位移、压力、速度数据即可,不进行控制;

2)若ΔL>1mm,对补偿缸进行补油控制,根据ΔL和ΔV的值以及油缸的运动段级数进行补油控制量uc计算,按照式(6)得到uc:

uc=-(KlpΔL-KvpΔV)λ+ΙΔL

(6)

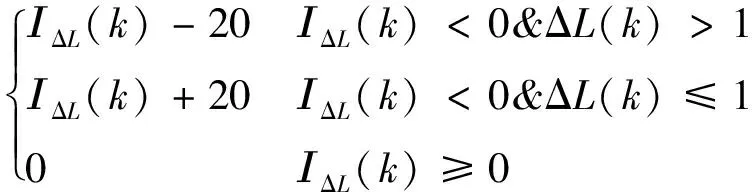

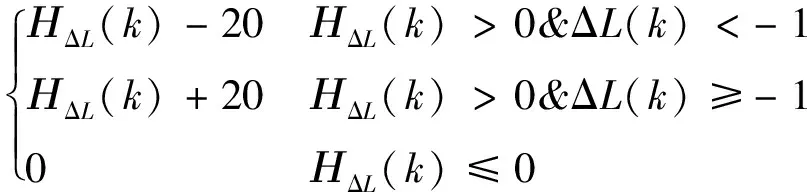

其中,Klp是比例系数;Kvp是微分系数;ΙΔL是一个积分环节,用以消除干扰带来的误差,其初值为0,按照式(7)计算得到:

ΙΔL(k+1)=

(7)

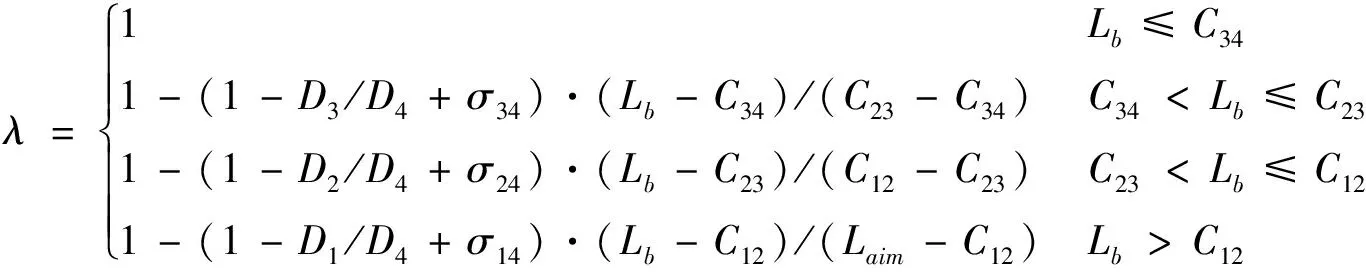

λ是截面系数,根据油缸处于不同的级数决定补偿量的系数,按照式(8)计算得到:

(8)

其中,D4为四级缸正腔面积;D3为三级缸正腔面积;D2为二级缸正腔面积;D1为一级缸正腔面积,σxy为补偿系数,用以补偿实际系统与理论计算之间的偏差。

3)若ΔL<-1mm,对补偿缸进行放油控制,根据ΔL和ΔV的值以及油缸的运动段级数进行放油控制量ud计算,按照式(9)得到ud:

ud=-((KlpΔL-KvpΔV)λ+ΗΔL)/10000×44

(9)

ΗΔL是一个积分环节,用以消除干扰带来的误差,其初值为0,按照式(10)计算得到:

ΗΔL(k+1)=

(10)

λ是截面系数,其计算方法与2)中一致。

当基准缸运动到达目标位置时,将双缸卸荷、贯通,并给蓄能器冲压,当Pb压力达到8MPa,且Lb和Lc已发出到位信号后,流程控制结束。

3 试验验证

在图5所示的实际系统上开展试验。

图5 实际系统图

首先,手动进行双缸举升试验,仅依靠双缸贯通不进行补偿,双缸误差如图2所示。

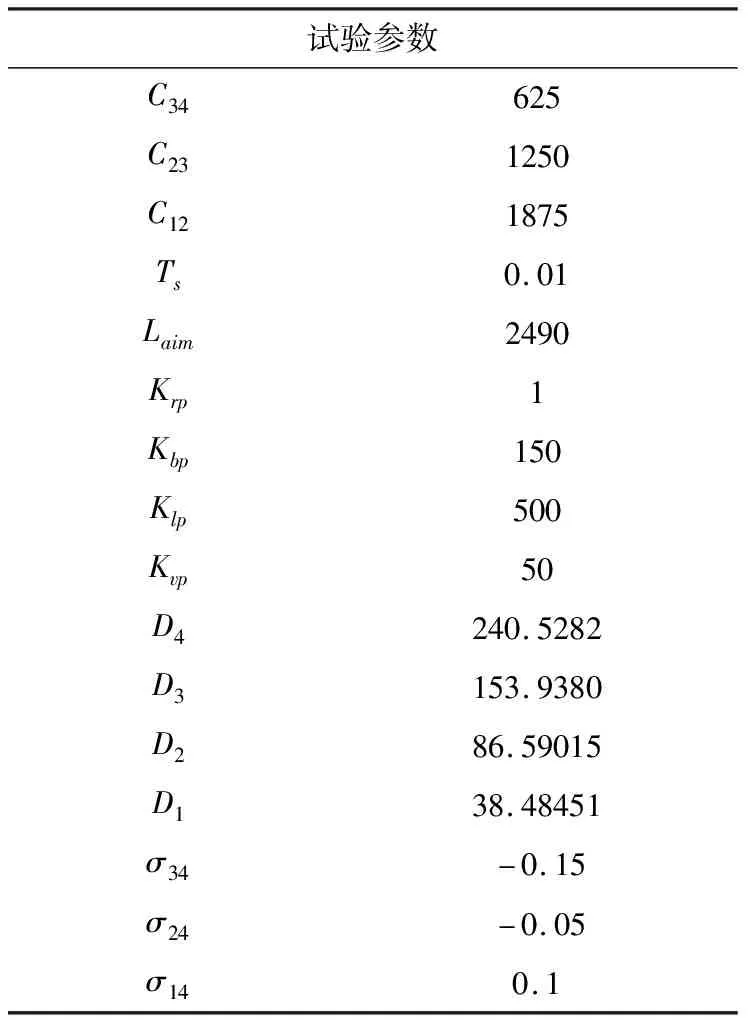

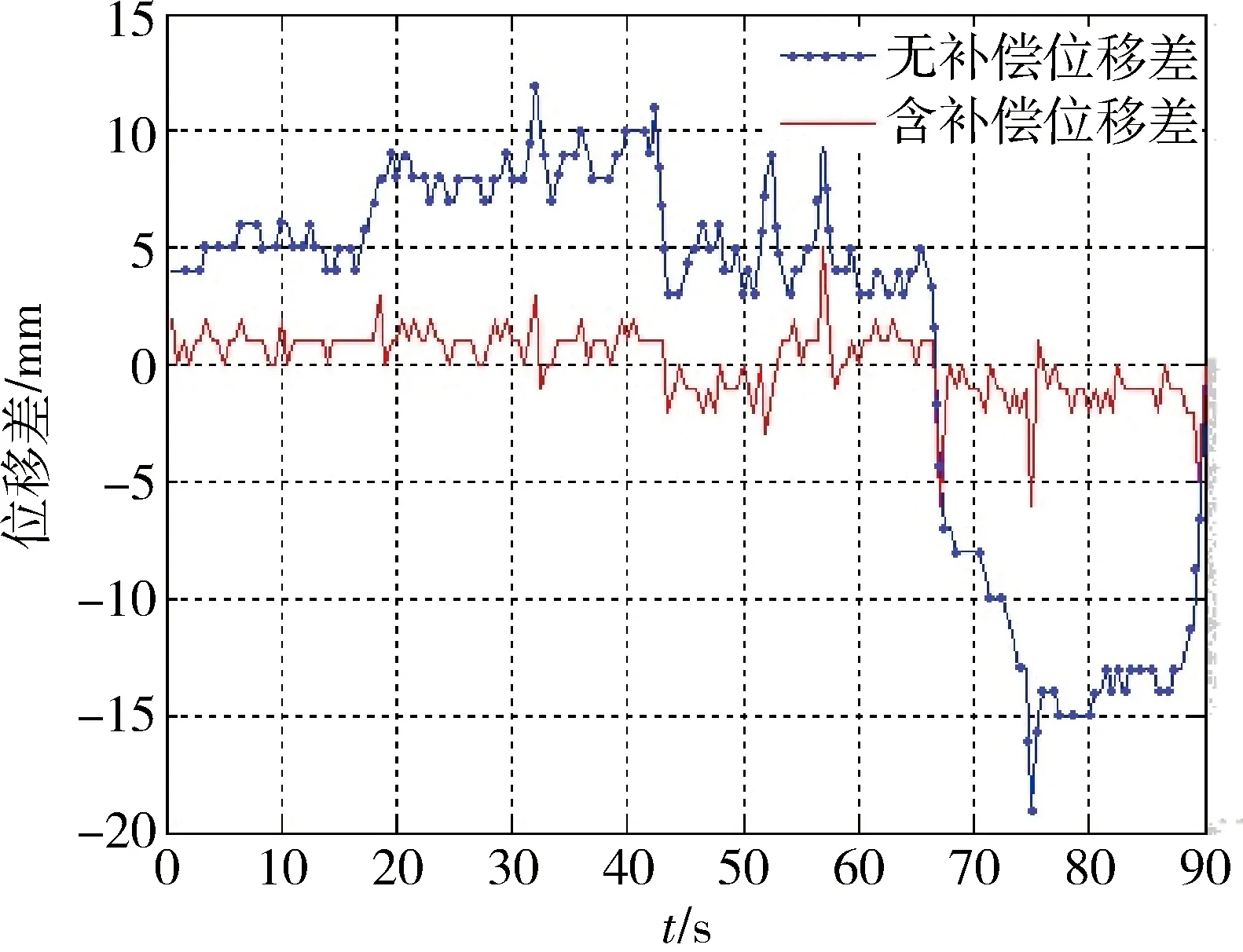

采用第2章中设计的智能同步控制系统进行双缸同步举升试验,试验过程参数配置如表1所示,双缸误差如图6所示。

表1 试验过程参数配置

图6 采用智能同步控制系统时的双缸误差

由图6的试验结果可知,应用本文提出的智能同步控制系统后,大负载双缸举升过程的同步性大大提高。整个过程中,双缸位移差最大值(在负载筒换级时出现)由19mm减小到6mm,且整个举升过程位移差在无大瞬态干扰的情况下能保持在2mm以内,即使由于负载筒换级、举升缸换级等较大的瞬态干扰导致双缸的瞬时位移误差大于2mm,也能在2s内将误差纠正到2mm内。

可见,本文提出的控制系统在获得基准缸、补偿缸状态信息的基础上,一方面使双缸快速举升,另一方面实现双缸举升过程中位移差的补偿,且能够消除换级等瞬态干扰造成的影响,使得举升过程中双缸的位移基本一致,提高了双缸举升的同步性,并使得该举升系统能够适应刚度不够强、或无法承受较大扭力的负载。

本控制系统不仅适用于双缸举升同步控制系统,同样可推广到双缸下放同步控制系统和其他类似的高精度双缸同步控制系统。经过维度拓扑后,本控制系统的设计思想可用于多维同步控制系统。

4 结论

设计了一种大负载双缸举升智能同步控制系统,使得大负载双缸举升过程的同步性大大提高,能够有效补偿负载筒偏心、负载筒换级、举升油缸速度不一致及举升油缸换级等带来的扰动,使得系统整个行程内双缸的位移差保持在很小的范围,能够适应系统刚度不够强、或负载无法承受较大扭力的工况。同时,该控制方法可以推广到类似的大负载高精度的双缸同步控制系统。