机匣型面电解加工工艺及应用

李海宁

(中国航发航空科技股份有限公司,四川成都610503)

随着航空技术的发展,航空发动机的性能及结构设计也在不断改进,结构件的设计与难加工材料的应用已成为高性能发动机设计的重要方向。机匣结构设计越来越先进,导致机匣制造的难度越来越大,这就要求不断提升机匣类零件的加工技术,同时降低加工成本。

由于机匣材料大部分硬度高、强度大,传统的机械切削难以满足加工要求。电解加工速度快、表面质量好,加工中不受材料硬度的限制,理论上不产生加工应力,具有可用同一个成形阴极作单方向送进而成批加工复杂型腔、型面、型孔的特点,可比机械切削提高5~10倍的效率,在机匣加工中具有一定的优势[1]。

1 电解加工的原理和特点

电解加工又称电化学加工,加工时工具电极为阴极、工件为阳极,阴、阳极间保持很小的间隙,极间分布中性盐溶液介质并施加直流电压后,在极间形成电化学反应池,同时介质高速流动不断带走工件溶解的产物与热量,直到工件的形状和尺寸达到要求[2]。

电解加工可对所有导电材料进行加工,且不受材料强度、硬度等限制,可用于加工薄壁、易变形零件,电解加工表面无硬化重熔层,加工后材料的金相组织基本不发生变化,且加工中工具阴极无消耗。但是,电解加工极间间隙的控制较困难,会影响加工精度与加工稳定性,同时由于电解加工设备成本偏高,小批量生产费用较大。

通常,航空发动机机匣型面可采用机械加工、电火花铣及电解工艺进行加工。机械加工设备总价高,工装费用低,加工质量好,切削力大,变形大,加工效率高,工具成本高;电火花铣加工设备总价低,工装费用高,加工质量较差,加工表面有重熔层,加工效率仅为机械加工的40%~50%,工具成本不到机械加工成本的10%;电解加工设备总价高,工装费用高,加工质量好,无重熔层,无切削力,加工效率约为机械加工的2~5倍,理论上不存在工具损耗。因此,通过比较几种加工方式的利弊,采用电解加工方式最适合机匣型面加工。

2 机匣电解加工系统方案设计

2.1 机匣电解加工基本方法

图1是某机匣的结构图与电解加工主要部位,针对机匣内、外壁结构的不同特点,分别设计相应的加工电极和专用工装,并采用对应的工艺路线与方法进行加工。

图1 机匣电解加工主要部位示意图

(1)工件转摆电极加工:如图2所示,利用工作转台使机匣工件连续往复转摆,同时采用加工电极直线进给的方式,实现大型机匣外壁的大余量高效去除,有效解决大面积非连续长弧面的加工难题。

图2 工件转摆电极加工方法示意图

(2)电极正向进给加工:如图3所示,安装于主轴上的加工电极以相应的速度进给加工机匣外壁的型腔与凸台,在加工一个单元后,工作转台实现工件的分度,再加工下一个单元,连续加工实现外壁复杂型腔及凸台的初成形。

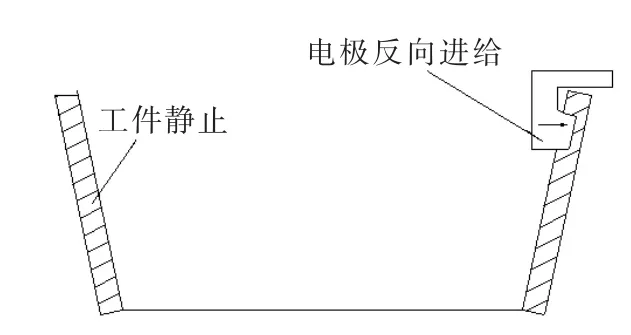

(3)电极反向进给加工:如图4所示,电极连接主轴悬挂于工件内环,主轴反向进给实现工件内壁及凸台加工,加工一个单元后,工作转台实现工件的分度,再加工下一个单元,连续加工实现内壁复杂型腔及凸台的初成形。

图3 电极正向进给加工方法示意图

图4 电极反向进给加工示意图

2.2 机匣电解加工设备

图5是机匣电解加工设备,由主机(含机床床身、进给系统、电气控制系统)、加工电源、供液和处理系统等组成。进给系统一般采用较简单的等速机械系统,由于加工过程中电解液具有一定的压力并压向加工区,故需设计可承载较大刚度的主轴系统;为提高生产率、保证加工稳定性,还需设计与产品要求相适应的电气控制系统。此外,由于电解液存在腐蚀性,对于其通过部位的零部件应采用防腐蚀材料制作,也可添加防锈材料的覆盖层。

图5 机匣电解加工设备

依据机匣电解加工工艺方法及设备设计基本要求,对电解加工设备进行了设计与制造。该设备为卧式结构,工作电流2000 A、工作电压20 V,具有大行程的进给主轴(X轴)与安装工件用的大型工作转台(C轴),并采用交流伺服CNC控制系统,可实现电极直线进给和工件摆转功能,同时可对加工过程进行灵活的组合编程控制与存储,从而实现加工过程的顺序控制和自动化。

2.3 机匣电解加工工艺

根据机匣上各种凸台的形状与精度加工要求,分别设计相应的加工电极和专用工装,并采用以下工艺路线和方法:

(1)直流电解加工:机匣粗加工,大余量去除或形状与尺寸精度要求不高的凸台、凹槽终加工。

(2)脉冲电解加工:深度浅、余量少、形状与尺寸精度要求较高的凸台、凹槽精加工。

(3)直流+脉冲电解加工:先采用直流进行粗加工,以实现快速大余量去除;再采用脉冲电解进行最终的整形精加工。

2.4 阴极设计

由于电解加工的特殊性,阴极材料要求具有较强的抗蚀性、导热性、导电性及较高的熔点。此外,由于电解加工机匣内、外腔型面复杂,相应电极的形状也较复杂,所以电极材料还应具备较高的强度与可加工性,通常选择黄铜材料[3]。

阴极是电解加工的工具,其结构形状和精度直接影响工件的加工质量。当加工部位为外型面时,阴极结构需按照流场为反流法原理设计;当加工部位为凸台、凹槽时,阴极结构需按照流场为正流法原理设计。

2.5 加工参数

图6是某机匣零件外型面的电解加工示意图。将待加工的机匣通过专用夹具固定在电解加工机床的工作台上,并将与机匣待加工部位型面相同的电极固定在机床进给动力头上。加工时,调整电极与机匣加工面之间的间隙宽度为0.1~0.15 mm,电解电压控制在10~15 V,电流控制在粗加工16 000~18 000 A、精加工 15 000~16 000 A,使质量分数为7%~15%的NaNO3电解液充满电极与机匣加工面之间的间隙[4],启动电解加工系统,控制电解液的流场为反流法,同时设置电极相对机匣的进给速度为粗加工 0.5~1.0 mm/min、精加工 0.3~1.0 mm/min。

按照上述条件对机匣待加工部位进行电解加工,该部位型面加工完成后,旋转工作台使机匣的下一个待加工部位对准电极继续加工,直至所有同类型的型面全部加工完成,加工得到的零件成品见图7。在整个电解加工过程中,电解液压力应保持在0.6~0.8 MPa,工作温度保持在25~40℃。 目前已成功完成某机型的机匣内环带和凸台的加工,节约刀具消耗近200万把。

图6 电解加工示意图

图7 加工后的零件

2.6 加工效率

以加工一个机匣30个凸台及凹面为例,凸台和凹面的平均加工深度为15 mm,平均加工速度为0.6 mm/min,所需的加工时间为12.5 h,辅助时间为10 h,电解加工效率较机械切削有大幅提高。

3 结束语

机匣在航空发动机中的作用不言而喻,电解加工能很好地满足其批量生产。电解加工设备系统一次性投入大,加工电极、专用工装夹具的制作工艺复杂,但电解加工效率高、表面质量好、加工电极无损耗。当机匣的年产量达到一定规模时,建立机匣电解加工生产线,选择合适的工艺参数以提高电解加工效率,就能在保证生产周期的同时降低成本,进而完成机匣的批量生产。