高速磨粒流动辅助电解复合加工方法

徐广超,徐正扬,王 震

(南京航空航天大学机电学院,江苏南京210016)

在加工制造业中,零件的表面质量是影响使用寿命、评价加工水平的重要指标之一。加工工件表面产生的微裂纹、毛刺和凹坑都会在使用中导致工件失效,造成工件损伤或报废,因此对工件进行光整加工极有必要。传统的光整加工技术主要以手工研磨、抛光、珩磨为主[1],手工研磨比较依赖于个人经验,生产产量低、耗费人力成本高,优点是可加工一些较复杂的表面,所需加工的空间更少,加工范围也更广;机器抛光相比人工研磨产量更高,加工速度更快,加工稳定性也更好,但其加工柔性较差,难以加工曲面或内部型腔等工件[2]。因此,针对复杂表面、内部型腔等工件,需探索适应性更强的光整加工方法。

作为非传统加工方法之一的电化学加工,不仅加工范围广,在粗、精加工领域有很多应用,而且不受材料硬度与切削性能的影响,不存在机械切削力与热影响区,非常适合难加工金属加工;但是,不同材料的电化学溶解特性有差异,有时易产生杂散腐蚀等问题,从而影响加工表面质量[3]。机械光整加工速度快、表面质量好,但受限于工具或磨粒的损耗,在加工难加工材料时工具失效较快[4]。运用电化学加工与传统光整加工相结合的技术,加工出的工件无热影响区,重铸层较少,工件表面的刮痕和毛刺去除明显,可有效提高加工效率和表面质量[5]。

庞桂兵等[6-7]研究了多种零件的电化学机械光整加工方法,包括回转件、圆柱齿轮、模具的复杂型面等,并设计了电化学与机械工具组合加工方法,以圆形、矩形和三角形等图形作为基础,建立了阴极工具库。Rahul Vaishya等[8]设计出一种电化学离心力辅助磨粒复合加工方法,将电化学作用与磨粒微切削作用相结合,有效提高了工件表面质量;还设计搭建了一组由挤压杆、离心力杆、电极、行星轮组成的装置,通过一系列试验证明引入电化学和离心力作用,可使磨粒在较小的挤出压力条件下达到表面粗糙度 Ra0.5~0.6 μm、时间减少 70%~80%。本文选用SS304不锈钢圆柱体工件作为研究对象,将电解加工与高速磨粒流动相结合,在电化学溶解的同时伴随溶液中磨粒的高速流动,实现对工件表面的进一步光整加工,从而提高表面完整性。

1 实验原理及系统设置

1.1 实验原理

图1是高速磨粒流动辅助电解复合加工原理图。工具阴极连接电源负极,工件阳极连接电源正极,两者之间无相对运动,以恒定间隙进行加工。通电时,工件表面金属原子的最外层电子会挣脱原子核的束缚,变成金属阳离子向工具阴极定向扩散,而工具阴极会得到来自电源负极的电子,与电解液中的其他阳离子发生反应,形成一个稳定的回路[9]。根据电解液和工件材料的不同,可能会发生不同的化学反应,以铁原子为例:

(1)金属离子溶入电解液中:Fe→Fe2++2e-;

(2)正负离子结合生成氢氧化物:Fe2++2OH-→Fe(OH)2↓;

(3)气态氢的析出:2H++2e-→H2↑;

(4)电解液发生进一步氧化反应:4Fe(OH)2+O2+2H2O→4Fe(OH)3。

图1 高速磨粒流动辅助电解复合加工原理图

电化学加工过程中会发生氧化还原反应,在工件表面形成一层质地较软的钝化膜,阻碍了电解反应的进一步进行,降低了电化学反应能力,而引入高速流动的磨粒,就能利用磨粒的冲刷去除电解反应生成的钝化膜。首先,磨粒会冲击工件表面的高峰处,去除高峰处的钝化膜,加快电化学溶解速率,同时磨粒对工件表面的低谷处去除较少,该处的钝化膜也更容易堆积,其电化学溶解速率也更慢,如此反复作用,可对工件表面起到很好的整平效果;其次,电化学反应可对工件表面起到很好的软化作用,减少磨粒的冲击磨损,提高磨粒使用寿命;再者,高速流动的液体能更好地排出产物和热量,加快电化学反应的进行。

1.2 系统设置

图2是高速磨粒流动辅助电解复合加工系统示意,主要由冷水机、混合槽、搅拌机、分离槽、过滤器、工作台、加工电源等组成。阴极和阳极被封闭在夹具体中,两者之间为磨粒和NaNO3溶液的固液两相流,抽送固液两相流的离心泵最大扬程为120 m,最大流量达15 m3/h。在使用过程中,离心泵会产生较多热量,一方面需要冷水泵对离心泵的机封部分进行冷却,另一方面需要冷却功率相匹配的冷水机对混合槽中的液体进行实时冷却。混合槽中的混合磨粒与NaNO3溶液通过搅拌机进行搅拌,使得磨粒尽可能悬浮在液体中而不沉淀。过滤器可以过滤产物中的杂质,回收磨粒,达到循环使用的目的。

图2 高速磨粒流动辅助电解复合加工系统示意图

1.3 参数设置

实验以NaNO3溶液作为电解液,加工温度为25℃,电解液进口压力为1 MPa,工具与工件均采用SS304不锈钢,搅拌机速度恒定50 r/min,其他参数设计见表1。实验首先研究复合加工相比于其他两种单一加工(纯电解加工、无电解作用的高速磨粒流动磨削加工)的优势,接着研究加工时间、加工电压、加工间隙等因素对实验结果的影响。

表1 加工参数表

2 结果与讨论

2.1 三种加工方式对实验结果的影响

首先讨论纯电解加工、无电解作用的高速磨粒流动磨削加工及高速磨粒流动辅助电解复合加工三种加工方式对工件质量与表面粗糙度的影响。纯电解加工使用脉冲电源,加工电压为5 V,脉冲频率为10 kHz,脉冲占空比为30%;高速磨粒流动磨削加工过程中,300目白刚玉磨粒与电解液混合组成两相流并高速流过工件表面,期间无电流作用;复合加工则是将前两者的加工参数相组合。工件毛坯原始表面粗糙度为Ra0.4 μm,三种加工方式均以质量分数10%的NaNO3溶液作为电解液,加工间隙为1 mm,加工时间为5 min,得到的工件去除质量与表面粗糙度见图3,用DVM5000显微镜拍摄的加工工件表面显微照片见图4。

图3 去除质量及工件表面粗糙度与加工方式的关系

由图3可看出,经过纯电解加工后的工件去除质量最少、表面粗糙度值最大;经过单纯高速磨粒流动磨削加工后的工件去除质量与表面粗糙度次之;经过复合加工后的工件去除质量最多、表面粗糙度值最小。由图4可看出,工件毛坯表面较粗糙,有明显的刮痕和凹坑;经过纯电解加工后的工件表面同样也有刮痕和犁削痕迹,但相比原始毛坯表面的刮痕深度与宽度有所减小,整体表面质量变好;经过单纯高速磨粒流动磨削加工后的工件表面已几近平整,只剩少量较深的刮痕未完全去除;经过复合加工后的工件表面刮痕和凹坑已完全被去除,非常平整。因此,复合加工速度更快,加工后的工件表面粗糙度更好,表面更加平整光滑。

图4 不同加工方式得到的工件表面显微图

2.2 加工时间对实验结果的影响

采用原始表面粗糙度约Ra0.7 μm的毛坯,磨粒为80目的绿碳化硅颗粒,其粒径为180 μm,磨粒体积分数为6.25%,用质量分数20%的NaNO3溶液作为电解液与磨粒相混合,加工间隙为2 mm。采用恒流模式的直流电源进行加工,电流为4 A,电流密度为 1 A/cm2,设计 0.5、1、2、3、4、5 min 共 6 个时间参数,工件的去除质量与加工表面粗糙度见图5。可看出,在前4 min随着加工时间的增加,工件去除质量基本呈线性增加,在4 min后工件去除质量的增速减缓。这是由于工件表面的凸起被逐渐整平,工件表面趋于平滑,磨粒刮擦平滑表面的去除速度小于刮擦粗糙表面的速度。同理,在前4 min工件表面粗糙度值下降明显,而在4 min后工件表面粗糙度变化很小,最终工件表面会达到加工极限,表面粗糙度随时间的变化基本不变。

图5 去除质量及工件表面粗糙度与加工时间的关系

2.3 加工电压对实验结果的影响

采用原始表面粗糙度约Ra0.4 μm的毛坯,以300目的Al2O3磨粒混合10%的NaNO3溶液进行加工,磨粒体积分数为22%,加工间隙为2 mm,加工时长为5 min。实验采用恒压模式的直流电源,设计0.5、1、3、5、10、15 V 共 6 个电压参数, 其中电压为0.5 V和1 V时,电流为0;电压为3 V和5 V时,表面有微弱的电流,分别为0.35 A和2 A;电压超过10 V时,电流较大,超过6 A。工件的去除质量与表面粗糙度见图6。可看出,当电压低于5 V时,工件去除质量较少且差别不大,工件表面粗糙度值随着电压的增大呈下降趋势;当电压高于5 V时,工件去除质量陡增,此时的电流密度较大,电化学溶解金属的速度也很快,而工件表面粗糙度值随着电压的增加而增大。因此,当加工电压为5 V时,机械作用与电化学作用的配合效果最佳,加工出来的工件表面粗糙度值最小。

图6 去除质量及工件表面粗糙度与加工电压的关系

2.4 加工间隙对实验结果的影响

采用原始表面粗糙度约Ra0.4 μm的毛坯,以300目的Al2O3磨粒混合10%的NaNO3溶液进行加工。实验使用恒流模式的直流电源,电流为4 A,电流密度约为1 A/cm2,加工时间为5 min。设计了0.5、1、1.5、2、2.5、3、4、5 mm 共 8 个加工间隙参数,工件的去除质量与表面粗糙度见图7。可看出,当加工间隙大于1 mm时,随着加工间隙增加,磨粒对流道两侧的表面作用力减小,工件的去除质量减少,表面粗糙度值增大,这是因为较小的加工间隙有利于磨粒的划擦和物质的电化学溶解。但0.5 mm加工间隙的加工效果不如1 mm加工间隙,这是由于过小的间隙不利于两相流的通过,也会使物体表面发生过度溶解,因此需根据通过的不同磨粒的粒径选择合适的间隙大小。由此得到间隙1 mm时的加工效果最好,加工后的工件表面粗糙度值最小。

2.5 电解液浓度对实验结果的影响

图7 去除质量及工件表面粗糙度与加工间隙的关系

采用原始表面粗糙度约Ra0.4 μm的毛坯,以300目的Al2O3磨粒混合不同浓度的NaNO3溶液进行加工,加工间隙为2 mm。实验采用恒压模式的直流电源,加工电压为10 V,加工时间为5 min,设计质量分数分别为1%、3%、5%、10%、20%共5个参数,工件的去除质量与表面粗糙度见图8。可看出,当电解液质量分数为1%时,加工质量相比3%、5%时更好,且去除质量更多,因此此时材料钝化生成更明显,与磨削作用配合更紧密。当电解液质量分数为20%时,加工电流达到12 A,电解作用明显大于磨粒作用,工件表面形成大面积的点蚀区域,表面质量较差。当电解液质量分数为10%时,加工出的工件表面粗糙度值最小,此时去除质量较多,对于工件表面的划痕去除也较明显.可见,选择10%的电解液更有利于工件表面质量的提高。

图8 去除质量及工件表面粗糙度与电解液浓度的关系

2.6 电源种类对实验结果的影响

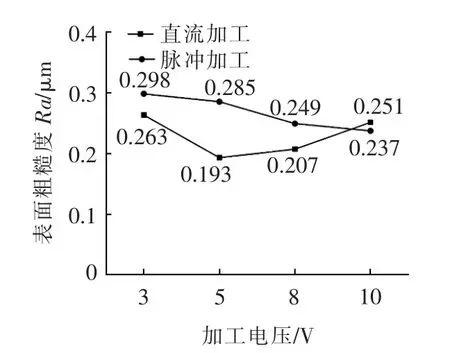

采用原始表面粗糙度约Ra0.4 μm的毛坯,以300目的Al2O3磨粒混合10%的NaNO3溶液进行加工,加工间隙为2 mm,加工时间为5 min。实验共设计3、5、8、10 V共4个电压参数,且分别使用直流电源与脉冲电源进行加工,脉冲电源输出的脉冲占空比控制为50%,脉冲频率控制为100 kHz,工件的去除质量与表面粗糙度分别见图9和图10。

综合图9、图10可看出,随着电压升高,工件去除质量增多,相同电压条件下,脉冲电源去除的工件质量少于直流电源。在3~8 V较低电压时,直流电源去除质量比脉冲电源去除质量更多,加工出的工件表面粗糙度值更小,故直流电源加工效果更好;当加工电压为10 V时,直流电源输出电流较大,易在工件表面形成点蚀等现象,而脉冲电源以方波的形式周期性输出电流,方波与方波之间存在间隔,相比直流电源更难形成腐蚀,所以此时脉冲电源加工的工件表面粗糙度值更小,加工效果更好。综合考虑,选择直流电源、加工电压为5 V进行复合加工。

图9 去除质量与电源种类的关系

图10 工件表面粗糙度与电源种类的关系

2.7 磨粒粒径对实验结果的影响

采用原始表面粗糙度约Ra0.4 μm的毛坯,以10%的NaNO3溶液作为电解液,加工间隙为1 mm,加工时间为5 min,用恒压模式的直流电源进行加工,加工电压为5 V。实验设计采用80目、300目、1200目三种磨粒进行加工,其粒径大小分别为180、48、10 μm,工件的去除质量与表面粗糙度见图11,加工实物见图12。

由图11可看出,用80目磨粒加工出的工件表面粗糙度为Ra0.263 μm、去除质量为32 mg;用300目磨粒加工出的工件表面粗糙度为Ra0.156 μm、去除质量为11.6 mg;用1200目磨粒加工出的工件表面粗糙度为Ra0.083 μm、去除质量为7 mg。分析原因:由于粒径大的磨粒动能更大,微切削作用更明显,故去除速度更快,同等时间下去除的质量更多;而粒径小的磨粒在工件表面起到微磨的作用,相比粒径大的磨粒其锐角更小,能进一步加工大粒径磨粒无法加工的微小切痕和纹路,所以粒径小的磨粒去除速度更慢,但是其加工的工件表面粗糙度值更小,表面就更光滑。

图11 去除质量及工件表面粗糙度与磨粒粒径的关系

图12 不同粒径磨粒加工后的工件实物

3 结束语

本文采用高速磨粒流动辅助电解复合加工方法对SS304不锈钢表面进行了一系列加工实验研究。相比纯电解加工和高速磨粒流动磨削加工,该复合加工方法具有加工表面质量好、加工效率快的优点。经过一系列参数对比实验得出优化参数组合:使用直流电源,加工电压5 V,加工间隙1 mm,以质量分数10%的NaNO3溶液混合1200目绿碳化硅磨粒加工5 min,可将原始表面粗糙度Ra0.4 μm的SS304不锈钢毛坯加工至表面粗糙度Ra0.1 μm以下,加工出的工件表面光滑,加工效果较好。