SiC纤维束界面层连续化学气相沉积设备研制

刘沐函,张 磊,林 峰

(清华大学机械工程系,北京100084)

自“航空发动机与燃气轮机重大专项”启动以来,我国航空发动机研究发展迅速。为了进一步提高推重比和燃烧效率,新型航空涡轮发动机需采用能耐受更高温度的材料,同时减轻部件自重。SiC纤维增强SiC陶瓷基复合材料 (简称SiCf/SiC复合材料)具有密度低、强度高、高温耐腐蚀性能强、抗蠕变能力好、抗热震冲击能力强、高温工作寿命长的特点[1-2],是新一代航空发动机热端部件的理想结构材料。

SiCf/SiC复合材料由SiC增强纤维、SiC陶瓷基体和界面层组成。其中,界面层可以调节纤维与基体的相互作用,达到传递载荷、阻断裂纹、缓解热应力、阻止高温下的扩散与反应的效果[3-4],决定了复合材料增韧效果等性能[5]。因此,界面层的设计与制备对于提升复合材料性能具有重要意义。SiCf/SiC复合材料常用的界面层体系有热解碳(PyC)和氮化硼(BN)两种[6]。BN在高温抗氧化性能方面具有明显优势,是要求高温条件下使用寿命长的SiCf/SiC复合材料界面层的最优选择。

SiCf/SiC复合材料的界面层通常采用化学气相沉积(CVD)法进行制备。以BN界面层沉积反应为例,采用BCl3(或BF3)与氨气两种先驱气体,以SiC纤维束为基体,在其表面剧烈反应得到固态界面层。考虑基体形状、尺寸、反应特点等因素,采用普通的静置式化学气相沉积炉进行分批次沉积获得的界面层质量差且不稳定。为了保证界面层厚度均匀性、晶型一致性和工艺可控性,需让SiC纤维束连续运动通过反应炉,在相同的反应条件和气氛下进行界面层沉积。

国外对SiCf/SiC复合材料的研究已有四十多年的历史。美国[7-8]、法国[9]、日本[10]等国于 20 世纪 90 年代就开始进行SiCf/SiC复合材料界面层连续沉积技术和设备的研发,随后不断改进并实现了大批量自动化生产,这是SiCf/SiC复合材料先进制造方法中必要而关键的一环。国外大量优秀研究经验表明,纤维束界面层连续沉积已经是界面层制备的主流方式,是值得跟随的技术路线。

我国由于早期缺乏相关原材料等,到目前为止对SiCf/SiC复合材料的研究和应用尚十分有限[11],相关制造、加工设备的研制也明显滞后。在界面层制备方面,我国对SiC纤维的界面层研究起步较晚;国内现有的化学气相沉积设备多数是为制备复合材料而开发,适用的基体为三维预制体或二维编织物,用于纤维束则无法获得均匀一致的界面层且工艺可控性差,不利于实现批量自动化生产。综上所述,为了解决新一代航空发动机结构件材料制备技术中的关键问题,亟需研制可用于SiC纤维束连续沉积界面层的化学气相沉积设备。本文设计了一台可连续运送SiC纤维束基体通过反应气氛的化学气相沉积设备,可实现SiC纤维束界面层的连续沉积,同时可将反应气氛与非反应段分隔开,为设备的进一步改进提供了研制基础。

1 SiC纤维束界面层连续化学气相沉积设备的总体设计

1.1 设计要求分析

本文以在SiC纤维束表面沉积BN界面层为目标进行纤维束界面层连续化学气相沉积设备的设计。设备技术指标要求见表1。

本设计要求为:SiC纤维束基体厚度约0.1 mm、宽度约2 mm;缠绕在直径约90 mm、长约300 mm的轴筒上;一卷纤维束长度为500 m,缠绕半径变化量约2~3 mm;反应气体采用BCl3和NH3,具有一定腐蚀性;在高温、低压条件下反应;在基体表面以外的区域也可以反应生成固体粉尘;需要控制的工艺参数有反应气体流量、反应气体比例、反应温度、反应压强、在反应气氛中停留时间等。

表1 SiC纤维束界面层连续化学气相沉积设备技术要求

该设备的设计意图是要使SiC纤维束基体从一端放出,连续运动通过反应区,再在另一端进行收卷;纤维束在放卷区、反应区、收卷区三个连通空间中运动。但反应气体具有一定腐蚀性且会在基体以外区域生成粉尘,会对非反应区造成污染,不利于设备长时间稳定工作,故需将反应气氛尽量约束在反应区。纤维束运送和连通空间中的气氛控制是该设备设计过程中要解决的两个主要问题。

1.2 设备总体设计

本文设计的SiC纤维束基体界面层连续化学气相沉积设备示意图见图1。设备由纤维束运送机构、化学气相沉积炉和低压密封系统三部分组成。其中,管式化学气相沉积炉已有成熟产品,本设计使用OTF-1200X-III-VT三温区管式炉对法兰等部件进行了重新设计。

图1 SiC纤维束基体界面层连续化学气相沉积设备示意图

为了规避运送过程中纤维束下垂带来的相关问题,本设计整体采用了立式结构。纤维束自下向上运送,反应气体由上方通入,尾气由下方抽出;纤维束和气流运动方向相反,利于反应充分进行。

纤维束运送机构使纤维束连续运送通过反应区。收卷轴在收卷电机的驱动下带动纤维束运动;布线电机驱动丝杠滑块模组往复运动为纤维束导向,使纤维束均匀排布在收卷轴上;纤维束中的张力由磁滞制动器对放卷轴施加的阻力矩提供,同时可通过张力传感器反馈进行闭环控制。与纤维束接触的轴筒和滑轮采用聚四氟乙烯加工。

化学气相沉积炉为界面层沉积反应的场所。管式炉采用电阻式加热,炉内温度可控。

低压密封系统保证设备气密性,并控制反应压强。考虑到低压条件下散热困难的问题,本设计将发热明显的收卷电机、布线电机和磁滞制动器安装在密封腔体外,轴穿过腔体壁的地方采用动密封。反应气体和载气流量通过流量计调节。真空泵组为反应提供压强条件,抽走尾气并在中和装置中进行处理。收、放卷密封腔体与管式炉连接的法兰上仅有尺寸略大于纤维束宽度的小孔使其通过。两个密封腔体上连接有气体管路,可向内通入保护气体。

本设计需加工制造部分的主体结构三维模型见图2。

图2 SiC纤维束基体界面层连续化学气相沉积设备主体三维模型

2 纤维束运送机构设计与控制

2.1 纤维束运送机构设计

纤维束运送机构需要实现纤维束在放卷区、反应区、收卷区的连续运动,起到控制收卷速度、保证张力和均匀布线的作用。

在设计时,根据设备技术要求计算出纤维束运送机构的原动机即收卷电机需要提供的动力矩,发现适宜采用直流电机;纤维束在反应气氛中停留时间是需要控制的重要工艺参数,而停留时间由收卷速度决定,因此为保证收卷速度的控制精度,使用内置高精度速度闭环控制的伺服电机作为收卷电机;考虑到要求的收卷速度范围,需配合使用40行星齿轮减速器。

纤维束收卷过程中要求的张力数值不大,设备设计主要满足张力稳定且便于控制的要求。磁滞制动器产生的力矩可由其两端电压进行控制,在一定范围内,力矩大小和通过磁滞制动器的电流大小基本呈线性关系,控制简单。本设计使用磁滞制动器对放卷轴施加阻力矩,从而在纤维束中产生张力。同时由张力传感器对纤维束中的实时张力进行测量,便于对张力进行闭环控制。

如图3所示,纤维束收卷的布线方式通常有两种:一是采用往复运动的导向轮引导纤维束在收卷轴上均匀排布;二是使收卷轴在收卷同时沿轴向往复运动,实现均匀布线的目的。方式一中,导向轮的运动会使纤维束经过反应区的速度有一个小的波动量(在可接受范围内);方式二中,收卷轴除了转动还有轴向运动,使得密封难度增加,且要求的空间较方式一更大。考虑到设备的密封性能和稳定性,本设计采用方式一进行布线,将导向轮安装在电机驱动的丝杠滑块模组上,换向动作以安装在换向点的光电传感器作为信号输入。布线电机负载较小,为了便于控制,本设计采用配合减速器的步进电机。

图3 纤维束收卷布线方式

2.2 纤维束运送机构的控制实现

纤维运送机构中,需控制其量的参数有收卷电机转速、布线电机转速及方向和磁滞制动器力矩。为了实现控制的可靠、稳定且方便操作,本设计采用PLC对纤维运送机构进行控制,实现的主要功能如下:

(1)收卷工作:向PLC设置收卷速度,PLC计算后向收卷电机和布线电机发送高频脉冲控制其转动速度,驱动机构进行收卷和布线运动,同时根据光电传感器信号决定布线电机转动放线。

(2)正向点动:收卷电机正向转动,方便沉积反应前后的安装和收尾工作。

(3)滑块复位:使直线模组中的滑块运动到外侧换向点,方便反应前的纤维束安装工作。

(4)张力PID控制:通过比较设置的张力值与张力传感器测得的实时张力值,对磁滞制动器两端电压进行PID控制,从而控制纤维束张力。

(5)张力异常停机:当张力传感器检测到张力异常(过大或无张力)时,使设备停机。

3 低压密封系统设计与仿真验证

3.1 低压密封系统设计

由于在SiC纤维束表面沉积BN界面层的反应气体具有一定腐蚀性,且可能在基体以外区域反应生成粉尘,若反应气体和粉尘产物进入非反应区则可能损坏、污染元件,影响设备稳定性和使用寿命,因此需将反应区气氛与非反应区分隔开,尽量将反应气氛约束在反应区内。为了实现这一目的,本文设计的低压密封系统需保证管式炉与放卷、收卷腔体连接处的气流方向是由两个腔体流向管式炉。

考虑放卷腔体、化学气相沉积炉、收卷腔体三段空间均具有进气、抽气能力,设计的模型见图4。

图4 低压密封系统模型

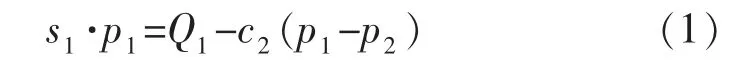

同时,考虑放卷腔体和收卷腔体的对称性,仅需对放卷腔体进行分析,有:

式中:s1为放卷腔体抽速;Q1为放卷腔体进气量;p1为放卷腔体内压强;p2为管式炉内压强;c2为连接处(即法兰上的小孔)的流导。

只要保证 Q1-s1·p1>0,即可使 p1>p2。 取 Q1>0、s1=0,即在反应时向放卷腔体内通入保护气体,不再另设抽气泵,就可实现连接处气流由放卷腔体流向管式炉的目的。

此时:

在向放卷腔体通入气体流量Q1一定的情况下,连接处流导c2越小,两侧压强差p1-p2越大,越不利于反应气氛向放卷腔体扩散。流导与连接处几何尺寸有关,对小孔而言,直径越小,流导越小,这也是在连接处法兰上只设计有小孔连通的原因。

综上分析,为了实现反应气氛与非反应区的分隔,设计时需考虑在反应的同时向收、放卷腔体通入保护气体,以保证反应气体不会由管式炉流向两端腔体。

3.2 气氛分隔设计的仿真验证

针对前述低压密封系统的气氛分隔设计,本文用Comsol软件进行了模拟仿真,对气氛分隔控制效果进行验证。气压分布的仿真结果见图5。从图5a所示气压分布可看出,在收、放卷腔体与管式炉之间形成了正压差。由图5b可看出,在连接处只有保护气体由收、放卷腔体流向管式炉,而反应气体没有向两端腔体流动,被约束在了反应炉内。由此可验证本文提出的在管式炉内通气反应的同时向两端腔体通入保护气体的设计可以实现分隔反应气氛的目的。

图5 气氛分隔设计仿真结果

这种气氛分隔设计的效果受两端腔体通入保护气体流量、连接处流导等因素的影响。两端通入保护气体流量越大或连接处流导越小,都会导致两端和管式炉形成的正压差越大,进而促使反应气体的约束效果越好。

4 结束语

本文设计研制了能连续运送SiC纤维束进行界面层化学气相沉积的设备。通过纤维运送机构实现了SiC纤维束基体在设备内的连续运动及收卷速度、张力的控制。同时提出了低压密封系统的气氛分隔设计,实现了将反应气氛控制在反应炉区域内而不向非反应区流动的目的。该设备可以实现SiC纤维束界面层的连续化学气相沉积,为实现均匀、一致、稳定的界面层的自动化制备奠定了基础,推进了新一代航空发动机热端结构SiCf/SiC复合材料的工程化进程。