采用可变压缩比技术的新一代汽油机

【日】 木賀新一 小島周二 松岡一哉

0 前言

未来的汽车市场得以持续发展的要点是须不断致力于降低整车排放。近年来,世界各国快速收紧了排放法规与燃油耗法规,同时各大汽车制造商在重点推进动力总成电动化进程。不过,蓄电池电动车(纯电动车)及燃料电池汽车等不以内燃机为动力来源的新能源汽车如要在世界范围内得以普及,需解决基础设施(如充电桩、加氢站等)方面的难题。同时,配装有电机和内燃机的混合动力汽车,预计会在短期内继续作为主流车型存在。因此,提高内燃机的热效率是当前势在必行的一项重要目标。

日产汽车公司作为汽车电动化设备的主要研发企业之一,其得以持续发展的重要经营策略有2个方面。一方面积极推进电动化,另一方面充分运用直喷、可变气门,以及小型化增压等技术手段,致力于在确保驾驶愉悦性的同时切实地改善内燃机的效率,并降低整机排放。本文介绍的KR20DDET 发动机为1款可变压缩比涡轮增压发动机,将其独创的可变压缩比机构(VCR)与小型化增压技术结合起来,同时高水平地实现动力性能与排放性能,是世界上首款投入量产的可变压缩比发动机[1-2]。

1 可变压缩比涡轮增压发动机开发的目标

压缩比越高,发动机的理论热效率会相应提高,因此发动机的燃油耗得以改善(图1)。但是,汽油机一旦提高压缩比,则会产生爆燃现象及过高的缸内压力。由于全负荷时出现的爆燃极限及当前容许的缸内压力极限,会使压缩比的提高受到限制。处于部分负荷工况时,缸内的燃烧气体压力及温度较低,缸内燃烧气体压力存在一定裕量,可相应提高压缩比。因此,如果在运转过程中,压缩比能实现可变(本系统压缩比约为8~14),就能根据各种运转条件设定最佳的压缩比,使同时提高热效率与功率的目标成为可能(图2)。当涡轮增压发动机处于无增压运转状态时,能采用与自然吸气发动机相同或超过自然吸气发动机的高压缩比,同时与可变压缩比机构组合应用,可具备更佳效果,这也是该款可变压缩比涡轮增压发动机开发的动机。

图1 压缩比与指示功率的关系

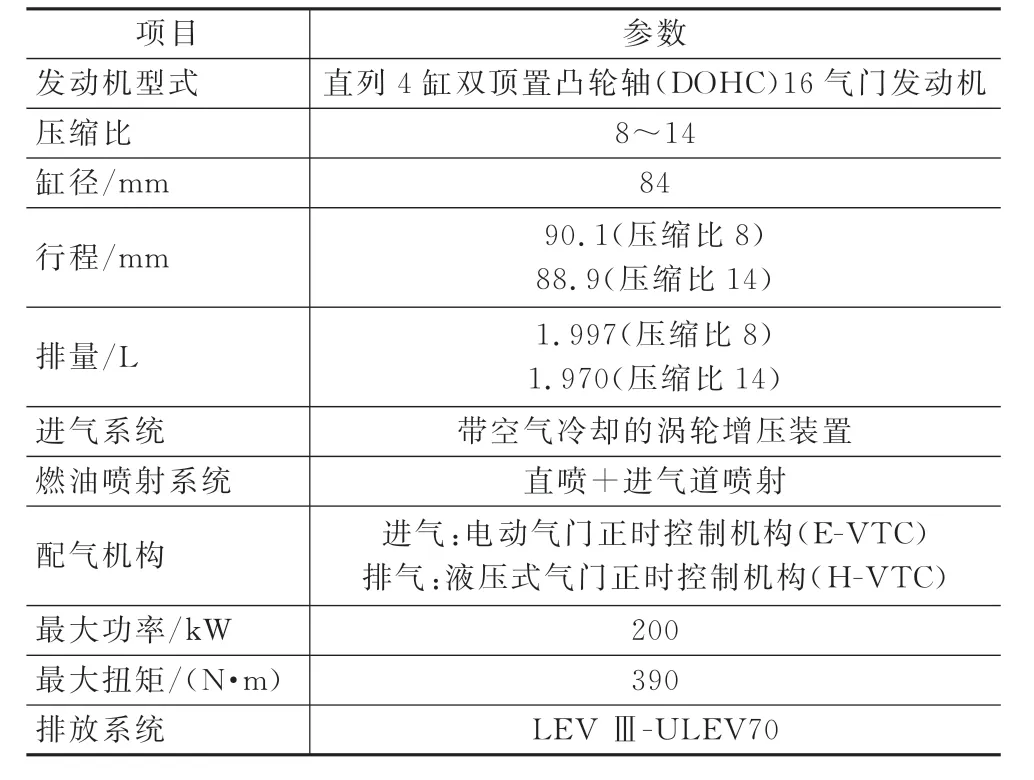

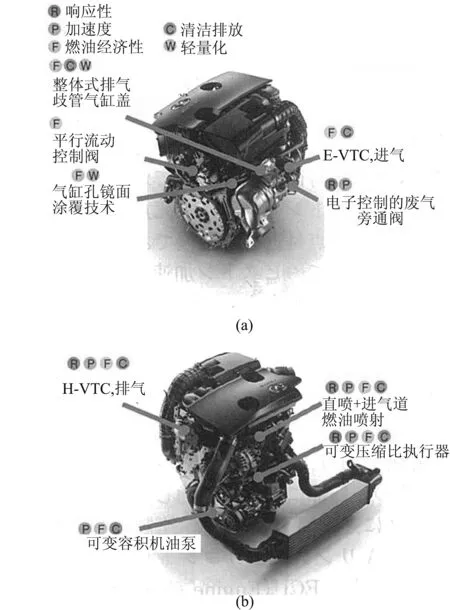

表1列出了可变压缩比涡轮增压发动机的主要技术参数。为进一步提高热效率,除了改良该机型VCR机构之外,还采用了电动气门正时控制(VTC),并配装有电子控制放气阀的宽调节范围增压器,双喷射(缸内直喷+进气道喷射)系统,以及可变容量机油泵等技术(图3)。

图2 采用可变压缩比的优点

表1 可变压缩比涡轮增压发动机主要技术参数

2 日产公司可变压缩比(VCR)机构

2.1 多连杆式曲轴旋转机构的结构

本机型将传统的活塞曲柄机构替换为日产公司研发的多连杆式曲轴旋转机构。与传统机构一样,多连杆式曲轴旋转机构配置了活塞与曲轴,但由多连杆机构取代了传统的连杆机构。如图4 所示,利用U连杆、L连杆实现直列连接。另外,L 连杆的一端连接C连杆与控制轴。控制轴被设定为偏心轴,电动控制器通过A 连杆控制其旋转姿态。在采用直列多缸发动机的情况下,各个气缸分别设定了活塞、U 连杆、L连杆、C连杆,而曲轴及控制轴则为各气缸共用(图4和图5)。

2.2 可变压缩比工作原理

图3 可变压缩比涡轮增压发动机采用的主要技术

图4 多连杆式曲轴旋转机构的构成

假设控制轴的旋转姿态相对于发动机缸体按顺时针方向进行调整。偏心轴,即C连杆的摆动中心(或摆动点)向下方移动(C 连杆的摆动中心是可变的),而L连杆以曲轴销为中心按顺时针方向旋转,U 连杆与L连杆上止点的夹角变大,U 连杆与活塞向上方移动,为此能有效提高压缩比。与此相反,假如使控制轴的旋转姿态按逆时针方向进行调整,则能降低压缩比。在采用直列多气缸发动机的情况下,由于各气缸共用控制轴,所以通过相对于气缸体调整1根控制轴的旋转姿态,即可同时切换全部气缸的压缩比(图5)。

2.3 压缩比控制执行器

图5 可变压缩比的原理

如图6与表2所示,根据发动机的运转条件,通过被安装在曲轴箱外部的压缩比控制执行器来保持或调整控制轴的旋转姿态。压缩比控制执行器在电机基础上组合了减速器,在油盘的侧壁设有开口部,在该开口部通过杠杆与控制连杆进行连接。压缩比控制用执行器则通过A 连杆与控制轴相连接,使通过发动机控制单元(ECU)控制的电机实现减速,并对控制轴进行调整。减速器采用了谐波传动公司设计的波动齿轮传动装置(SWG)减速器,以此能在紧凑的空间内布置高减速比齿轮装置,并且仅有极小的轮齿啮合间隙。

图6 可变压缩比电机执行器的结构

表2 VCR 执行器技术参数

2.4 独特的活塞行程

该多连杆式曲轴旋转机构具有传统的曲柄-连杆旋转机构所不具备的特征。通常,传统型机构的活塞运动在上止点附近会呈现陡峭状的变化趋势,而在下止点附近,活塞运动变化缓慢,由于在上止点与下止点的活塞加速度存在差异,由此会导致二次振动。该款多连杆式曲轴旋转机构的连杆布置需使活塞的上、下运动(指行程特性)大致接近于简谐振动,因此会大幅降低各气缸中的2次激振力(活塞的侧压力也有所降低)。据此情况,其加速度的绝对值差相比传统型机构得以大幅减小(仅为该公司具有同等活塞行程的传统机构加速度绝对值的1/10),为此可取消传统直列4缸发动机所使用的2次平衡器机构。该机构是改善车内噪声的有效对策(图7)。

图7 可变压缩比涡轮增压发动机与传统型发动机的活塞运动特性比较

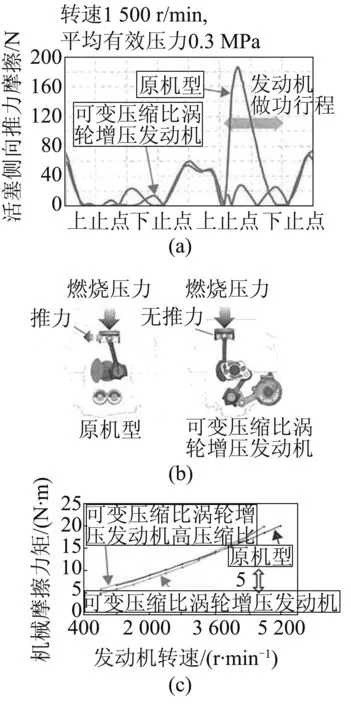

2.5 摩擦特性

该多连杆式曲轴旋转机构还有另一项重要特征。传统型机构中由于连杆倾斜布置从而会出现朝向活塞的侧向推力负荷,多连杆式曲轴机构上的U 连杆在活塞下行时以近乎垂直的姿态一同下行,其侧向推力负荷得以大幅减轻,因此大幅降低了活塞侧壁与气缸孔内圆面间发生的摩擦。由于轴承滑动部位增加而使摩擦相应增大,其与这种侧面推力负荷降低的效果相抵消,随着平衡器机构的取消,成功实现了与传统机构相同或更低的摩擦特性(图8)。

3 提高可变压缩比涡轮增压发动机性能的技术

3.1 改善燃油耗

图8 可变压缩比涡轮增压机型与原机型的活塞侧向推力负荷比较

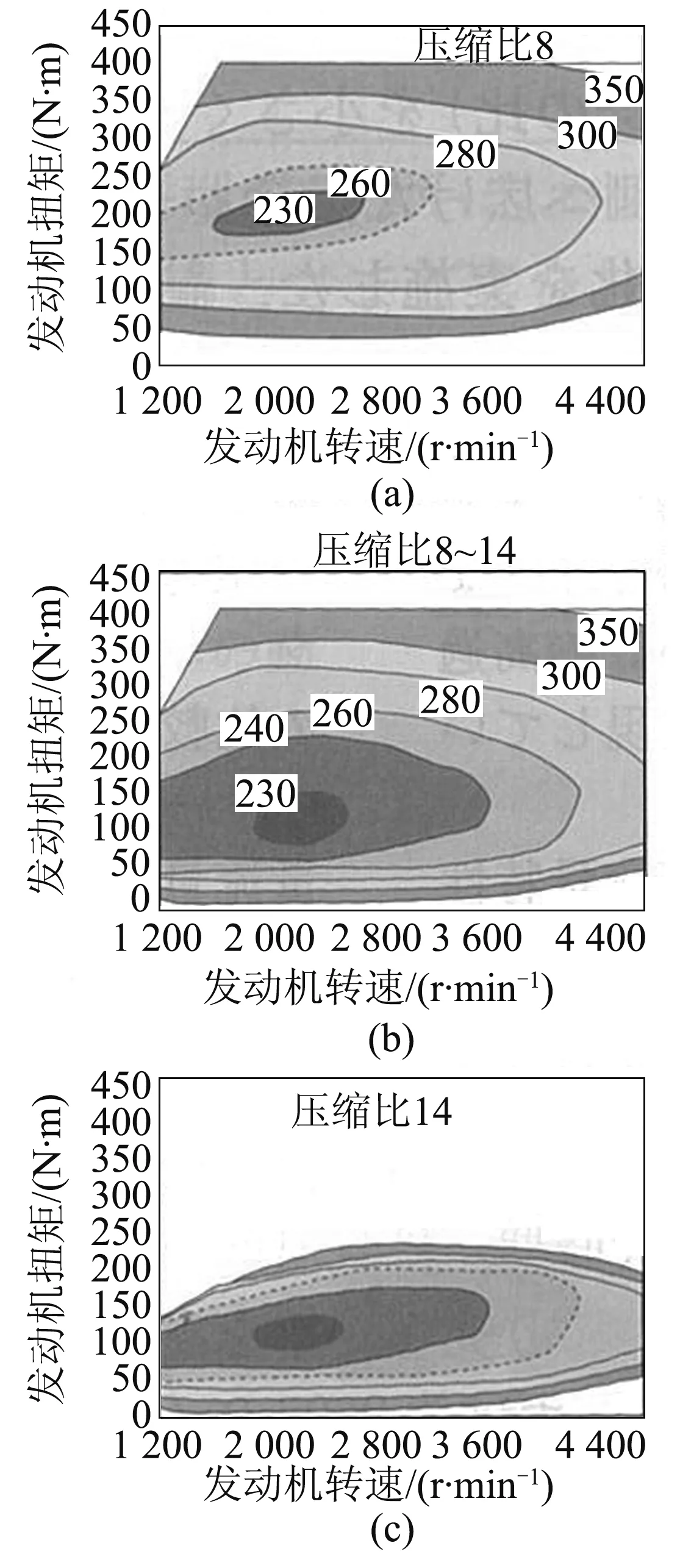

传统型的定压缩比发动机,为追求最大热效率而逐渐提高压缩比。然而在高压缩比、高负荷的工况下,由于受到爆燃的限制,良好的燃油耗范围将被限制在低负荷工况区。因此,传统的定压缩比发动机在设计时需采用这种平衡关系的折中,而可变压缩比发动机能打破这种平衡关系。一方面在非增压区域采用高压缩比,将最大热效率提高到相当于高压缩比自然吸气发动机的水平;另一方面在高负荷增压区域逐渐降低压缩比,以谋求最高热效率,而且能获得宽广的低燃油耗区域(图9)。

3.1.1 压缩比的设定

如图10所示,在分析实体发动机验证的基础上,将压缩比图谱曲线的着眼点主要放在以下区域并据此进行压缩比设定:

(1)处于低速、低负荷的工况下,在普通的行驶过程中处于使用频度较高的区域时,可采用高压缩比,以便获得最佳热效率;

(2)由非增压状态调整至增压状态的过渡区域时,选定能够最大限度地确保非增压工况下扭矩的压缩比;

(3)在高负荷工况区,则可采用低压缩比,以便在增压条件下获得最佳热效率;

图9 利用VCR 提高有效燃油消耗率

图10 压缩比设定图谱曲线与使用区域

(4)在高速和中低负荷的工况区域,如需在该区域进行稳定运行,需采用具有优异扭矩响应性的中、低压缩比。

3.1.2 VTC机构的应用

本机型的低负荷区,由于使用了可变压缩比机构,最大限度地运用高达14的机械压缩比。设定瞄准阿特金森循环目标的下止点后110°CA 的进气门关闭时刻(IVC)以推迟配气正时,这是混合动力车用发动机的常用策略,可以通过降低泵气损失及采用高膨胀比以改善热效率。相比原机型,其配气正时的变换范围相应变大。此外,车辆为加速需具备足够的扭矩。因此,IVC的响应速度成为重要的影响因素。通过采用相比传统的油压式VTC响应速度更快的e-iVTC,能兼顾最佳的燃油耗与较好的扭矩响应性(图11和图12)。

图11 组合应用VCR 与电动VTC的效果

图12 加速时电动VTC的高响应性

3.2 兼顾高功率与高响应性的宽调节范围涡轮增压器

在涡轮增压器的设计过程中,需要考虑兼顾升功率100 k W 的高负荷区及低速区的扭矩响应性。在高速区,由于采用了低压缩比,能放宽点火正时及排气温度的限制,并且可充分提高填充效率。可变压缩比涡轮增压器机型设定采用260 k Pa的高增压压力,具有200 k W 的高功率。

但在通常情况下,如果设定了高流量特性,涡轮机尺寸得以大型化,进而会出现响应性恶化的情形。因此,由于涡轮采用斜流型,使低流量区的速度比(U/C0)特性得以最佳化,并且逐步提高了低速区的涡轮效率。同时,涡轮实现了低惯性化,并使低速区的增压响应性得到了提高(U 为涡轮入口处圆周速度;C0为涡轮转子入口处绝热理论流速)。

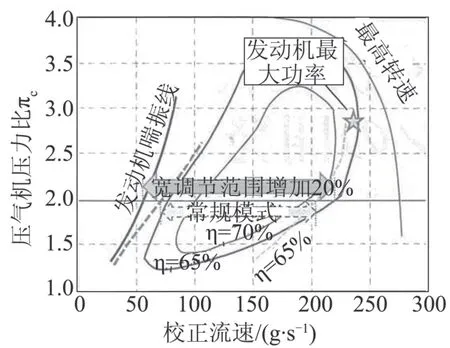

关于压气机叶轮,为了兼顾最大功率与低流量区的扭矩响应性,从而促成了在宽调节范围的新设计方案。新方案一方面考虑到发动机的最大功率点,可使压气机绝热效率达到65%;另一方面调整压气机的平衡调整尺寸(叶轮入口直径与出口直径的比),将增压器喘振线向低流量侧进行扩展。同时,按空气动力学原理对涡轮壳体形状进行了优化。结果表明,与2.0 L的涡轮增压发动机的压气机效率图谱曲线相比,从压气机压力比πC=2.0的增压器喘振线到65%的绝热效率的修正质量流量曲线内,效率改善了约20%,实现了宽调节范围的压气机特性优化(图13)。

图13 可变压缩比涡轮增压发动机与原机型的压气机效率比较

通过对涡轮机及压气机特性的最佳化设计,相比增压控制起始转速已达到基准测试水平(图14),兼顾了最大输出功率与起步响应性。

图14 基于输出功率的增压控制及起始转速分布

4 可变压缩比涡轮增压发动机对整车性能的改善

新型可变压缩比涡轮增压发动机通过VCR 机构与上文所述的相关技术的应用,实现了如图15所示的功率特性。此外,配装有该款发动机的新型Infiniti QX50车型的燃油耗性能及动力性能都已达到了领先水平(图16)。

图15 可变压缩比涡轮增压发动机性能曲线

图16 车辆燃油耗性能与动力性能

5 结语

综上所述,新型可变压缩比涡轮增压发动机是世界首款量产型可变压缩比发动机。由于组合了可变压缩比机构及多种新型技术,一方面可使小型化涡轮增压发动机动力性能提高到比传统型发动机更优越的水平,另一方面显著改善了燃油耗性能。随着机型及其相关技术得以广泛应用,需要进一步构建提高热效率的发动机技术平台,同时继续发展该车型所应具备的驾驶愉悦性。