稳压器法兰螺孔修复工艺控制与误差分析

郭轶波

(福建福清核电有限公司,福建 福清 350318)

核电厂主设备压力容器、稳压器、蒸汽发生器的人孔、检查孔的螺孔普遍采用沉孔结构,在制造、安装、服役过程中,由于加工、使用、保养等原因,本体的部分螺栓孔可能产生损坏。对于不能简单处理或原样接受的缺陷,可采用扩孔攻丝后安装螺纹套的工艺修复。与制造阶段对比,已安装和服役的设备加工条件和环境因素发生变化,需要根据实际情况重新制订加工工艺。同时由于在核电厂主设备上普遍开始应用整体螺栓拉伸机,需要考虑重新加工后的位置精度满足整体螺栓拉伸机的使用要求。

压力容器、稳压器、蒸汽发生器的螺栓孔的扩孔攻丝修复方法具有普遍性,但具体到个体设备上工艺有所区别和侧重。本文重点描述某台稳压器螺孔的修复工艺,说明在工作位置和加工基准变化的情况下,通过公差传递、误差分析及工艺控制,保障最终加工尺寸满足原设计要求和整体螺栓拉伸机的使用要求。

1 故障描述与分析

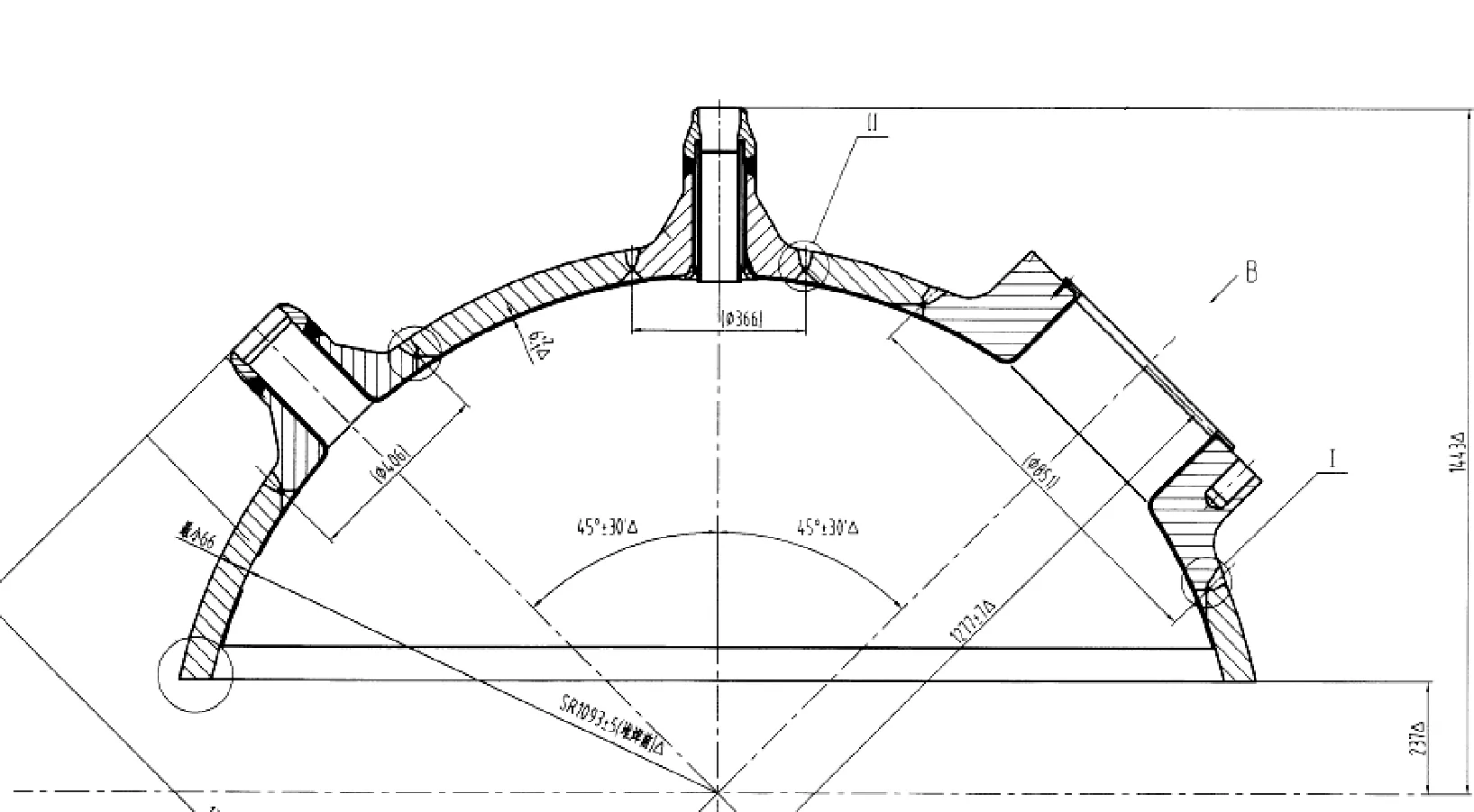

稳压器是压水堆核电厂一回路的重要设备,稳压器是一个立式圆筒形容器,其承压壳体由三段圆筒形壳体和上、下半球型封头组焊而成,稳压器人孔是稳压器上封头的一部分,由人孔座、人孔盖、衬板及相关的密封件、紧固件组成,人孔座、紧固件、人孔盖共同构成稳压器人孔的压力边界(见图1)。

图1 稳压器上封头和人孔座示意

某核电厂对稳压器进行役前检查时发现多处螺纹孔损伤(见图2),缺陷表现为部分螺牙表面不平整,缺陷呈鱼鳞状,部分牙尖缺肉。

图2 受损螺纹孔示意

该稳压器人孔座是一个单独的锻造结构件,焊接在稳压器上封头后进行螺孔加工[1],人孔螺栓底孔采用数控铣镗加工,螺纹采用丝锥手工攻丝加工;螺纹加工工艺为在底孔基础上4锥成型,其中前3锥为人孔座单体上加工,在人孔座与上封头主体焊接并热处理完成后进行第4锥加工。内螺纹在加工中产生缺陷的原因一般有加工中丝锥损伤、润滑不当、受力不均匀、未及时清理切屑等。经过对制造、验收、安装和调试阶段的记录进行调查及访谈,确认本例螺纹产生的缺陷具体原因为攻丝中未及时检查和更换已钝化的刀具,以及没有及时清理切屑,属于制造过程中的加工工艺不完善和质量控制缺失。

经过修磨处理后,仍有一个螺栓孔不满足要求,由于已没有加工余量,拟采取扩孔攻丝后加装螺纹套的工艺修复。

2 工艺方案分析

制订工艺方案中主要考虑的技术上可行、质量上可控、经济上合理。根据以上原则,方案主要从以下方面考虑:修复的目标、工器具的选择、工装的设计、关键工艺控制等,阐述如下。

2.1 修复目标

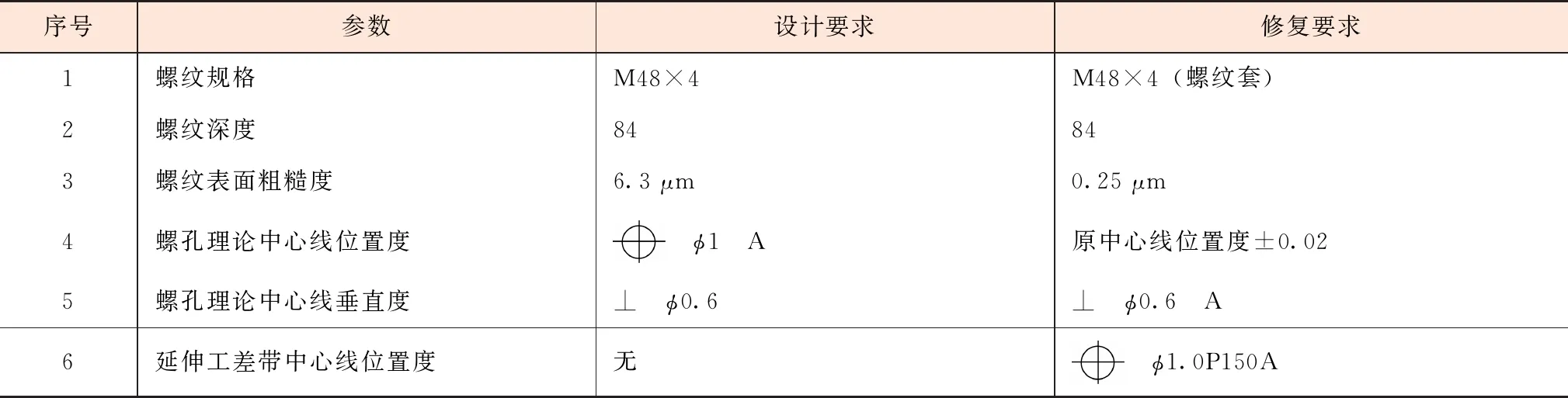

修复目标确定了后续采取的工艺。本次维修的主要目标是保障修复后的螺纹达到设计尺寸精度要求和形位公差要求。稳压器人孔座的设计要求及修复目标如表1所示。

由于维修工具的进步,核岛主设备如压力容器、稳压器和蒸汽发生器的螺栓拉伸工具逐步由单体拉伸向整体拉伸发展,整体螺栓拉伸机的油缸布置密集,工作压力高,配合间隙小,对螺栓理论中心线的形位公差要求高,因此维修的次要目标是工艺上保证修复后的螺栓理论中心线满足使用整体螺栓拉伸机使用要求,根据整体螺栓拉伸机制造商的设计要求和稳压器人孔设计图纸,取稳压器人孔盖板上表面的高度(从基准面A沿螺纹孔轴线延伸150 mm)为延伸工差带的参考基准。

表1 维修前后的主要工艺指标

注:未标注单位均为mm。

2.2 工器具选择

修复工艺包含扩孔、攻丝、安装螺纹丝套3个主要部分,所需选择的加工工具需要具有镗孔、攻丝功能。螺纹套的尺寸精度由产品保证,且容易更换,因此工艺中最为重要的是扩孔和攻丝,扩孔和攻丝的加工精度直接确定了最终尺寸精度和形位精度是否能够满足2.1节中位置度和垂直度修复目标。

从工艺要求和经济型考虑,选择电动镗床和液压攻丝机分别用于底孔加工和攻丝工序。并对原手工攻丝工艺进行了修改,从四锥手工成型改为机锥一次成型。经过对比分析,选择符合《用于ISO米制螺纹的螺纹丝套》》(DIN 8140-1)标准要求的EGM48×4的机用丝锥,选择的丝锥结构特点上对容屑进行了优化,并在切削刃上进行了特殊表明涂层处理,有利于实现一次攻丝达到最终尺寸,获得良好的表面质量。

经查阅标准要求[2]和参考同行实践后选择A型螺纹套EGM48×4,选用的螺纹套实现人孔座母材的加工量最小,无须使用异径螺栓。

2.3 工装设计

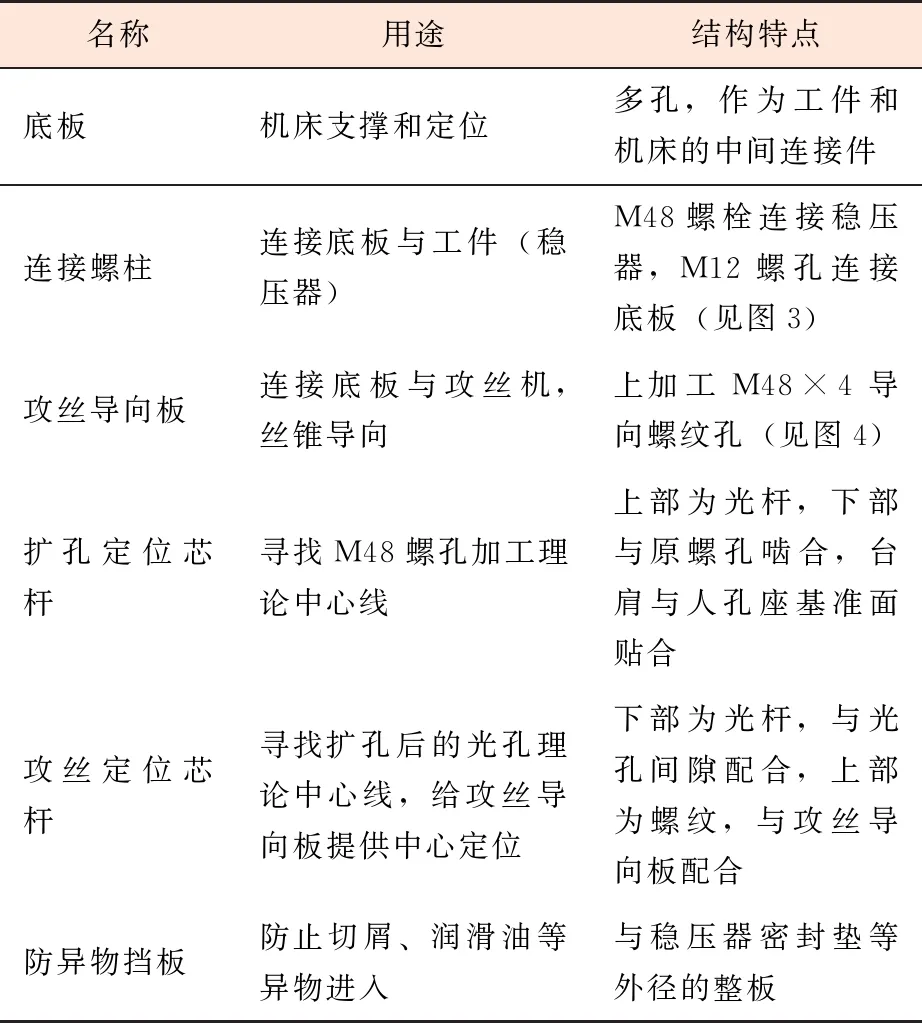

与制造阶段的车间加工对比,使用移动式机床加工中的机床固定方式、工件定位方式均发生了变化,其中固定方式由机床固定变成了工件固定,定位方式由数控机床定位变成了间接测量定位,加工基准面转变为人孔座平面,螺孔理论中心线的位置度由数控直接定位转变为间接测量。因此工装设计须满足如下要求:1)需要依靠附近螺孔进行工装自身的固定,同时提供镗孔、攻丝设备安装固定的接口;2)可以调整机加工设备与缺陷螺孔的相对位置,满足轴线对中要求。

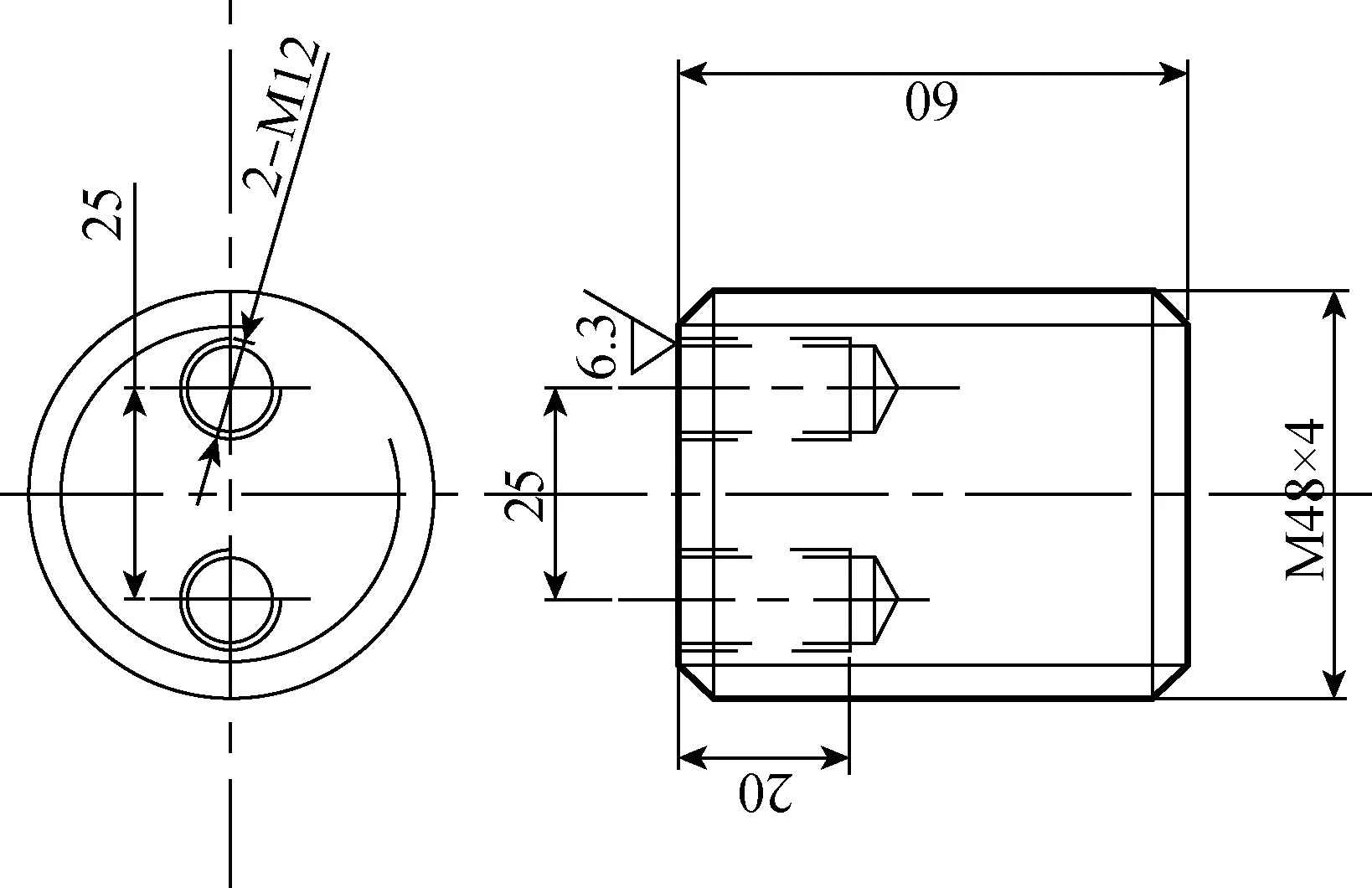

考虑到工艺要求,结合镗床和液压攻丝机的工作特点和现场操作空间的限制,主要加工工装及用途如表2所示。

表2 主要工装及用途

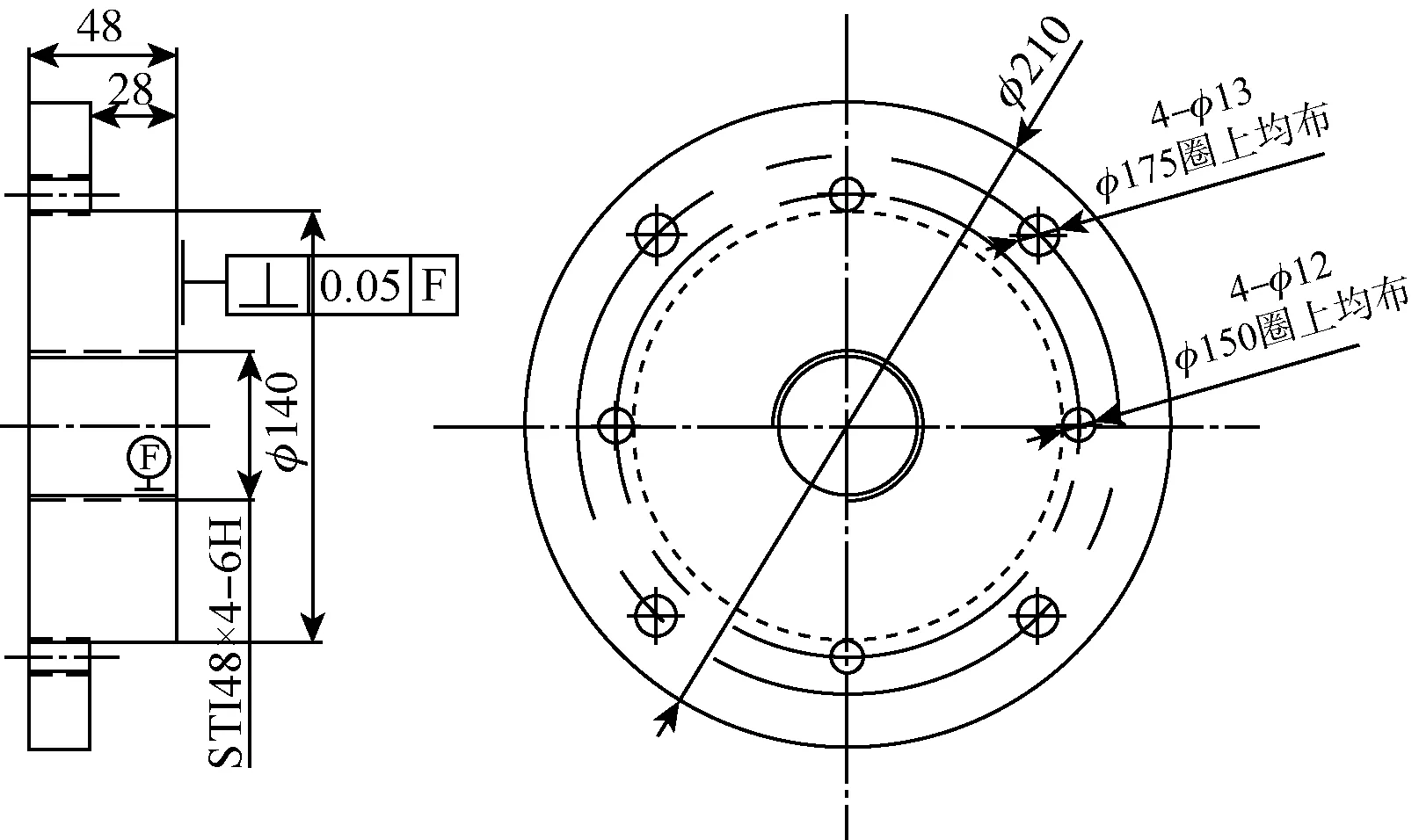

图3 连接螺柱示意

图4 攻丝导向板示意

3 误差分析和工艺控制

在考虑原设备制造公差、移动式机床的固有误差的基础上,对加工过程中产生的可能误差进行分析,作为方案可行性的检验。

3.1 镗孔和攻丝工艺

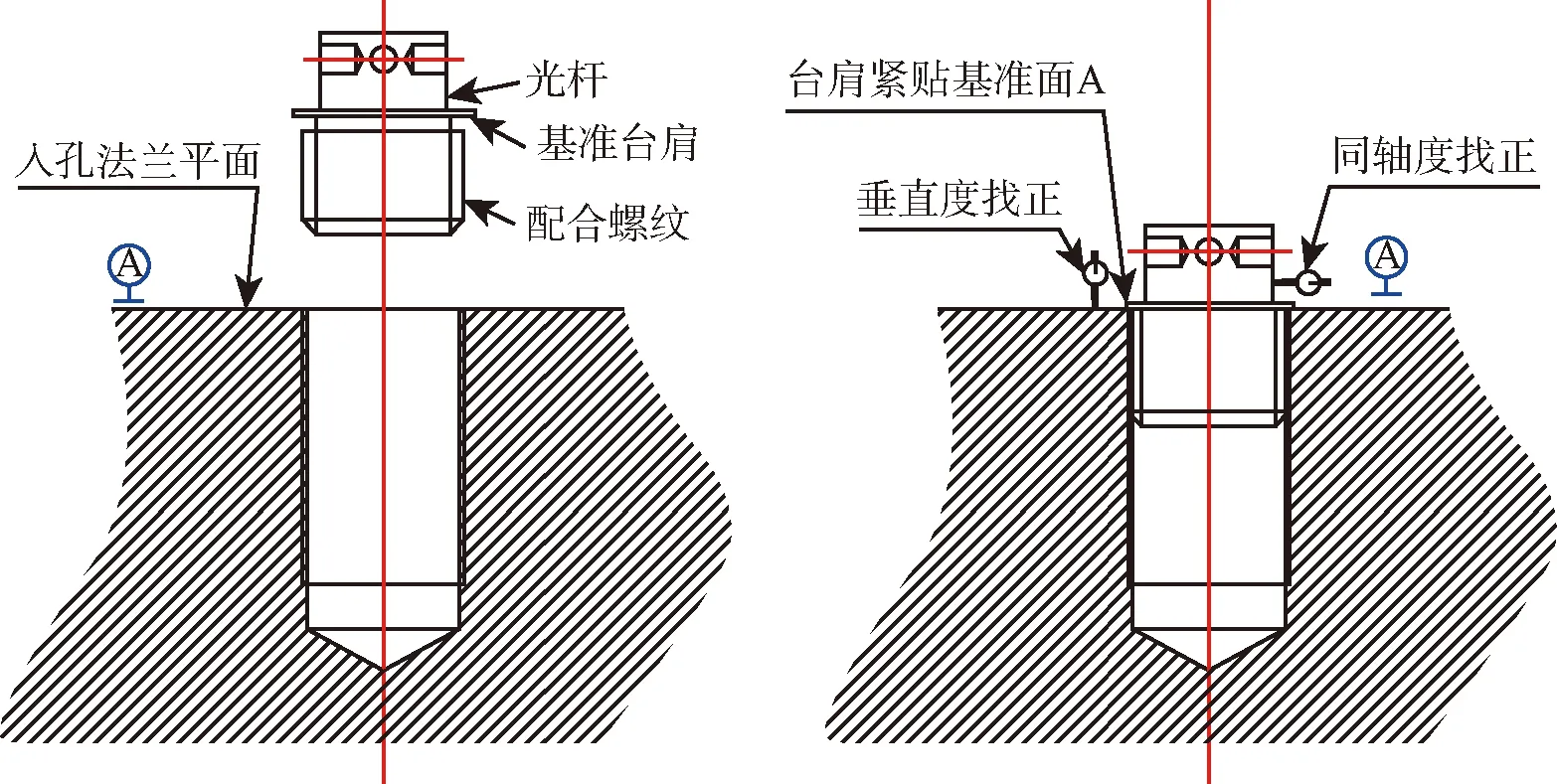

移动式镗孔机床以被修复螺孔为基准,进行安装找正。使用人孔座加工平面作为基准面A,使用辅助定位芯杆,机床打表的方法找到螺孔的近似中心线,参见图5。

移动式镗孔机床通过被加工螺孔相邻两个螺栓孔来连接,加工基准为扩孔定位芯杆上部的光杆部分。

图5 镗孔找中方法

为了保证丝攻的中心尽可能接近扩孔后光孔的中心,且垂直于基准面A,使用攻丝定位芯杆来找光孔的中心,然后再使用攻丝导向板,让攻丝导向板旋入攻丝定位芯杆顶部螺纹,找到攻丝的中心位置,再将攻丝导向板固定。将攻丝定位芯杆退出,将丝攻旋入攻丝导向板,使用液压攻丝机驱动丝攻,进行螺纹加工。

3.2 误差分析

通过上述扩孔和攻丝工艺的分析,由于间接使用工装来寻找原始螺孔和扩孔后光孔的中心,加上移动式设备找正的操作误差,过程中每个步骤的理论极限误差叠加后构成了总极限误差。以下分析各工艺的理论误差,并对总体误差进行评价。

扩孔工艺误差由以下因素构成:

1)扩孔定位芯杆与螺孔同轴度误差D1;

2)扩孔定位芯杆同轴度误差D2;

3)镗床刀杆回转中心同轴度误差D3;

4)镗床刀杆垂直度误差D4。

攻丝工艺误差由以下因素构成:

1)攻丝定位芯杆(光杆)直径与扩孔后孔的间隙D5;

2)攻丝定位芯杆同轴度误差D6;

3)攻丝导向板内螺纹和定位芯杆外螺纹的位置度误差D7;

4)攻丝导向板内螺纹轴线垂直度延伸误差D8。

如图6所示,取螺纹带工差[4]为M48×4-6H/5 h,内螺纹中径极限误差为0.315 mm;定位芯杆外螺纹中径极限误差为0.190 mm,误差c=0.315+0.190=0.505 mm,即D7=0.505 mm。

图6 攻丝导向板螺纹带工差示意

综上所述,螺孔修复工艺理论误差汇总如表3所示。扩孔工艺极限误差Db=0.120 mm,攻丝工艺极限误差Dt=0.572 mm,总位置度误差为0.692 mm,满足原设计位置度误差1.000 mm的要求。延伸至螺栓拉伸机工作位置的位置度误差0.692 mm,满足整体螺栓拉伸机的使用要求(要求小于1.2 mm)。

从以上分析中,可以看出攻丝阶段误差大于扩孔阶段,对总误差贡献最大的因素是攻丝导向板内螺纹和定位芯杆外螺纹的配合间隙误差,应对攻丝阶段工装进行重点控制,当出现与预期不符的结果时,可以优先考虑从攻丝导向板的加工精度上改进。

表3 误差因素汇总

3.3 过程控制及结果验证

在理论分析了可行性后,还需要进行过程控制,采取制订专项的防异物方案、清洁方案和对关键步骤设置质量监督点增强工作质量控制。

上述方案经生效后,共进行了3次工艺验证,结果均符合预期,证明工艺的可重复性较好。

4 结 论

通过理论计算、工艺验证和过程控制,验证稳压器人孔座螺孔维修方案具备可执行性,工艺控制有效,结果具备可重复性。核电厂内关键设备的螺孔在车间加工和调试运行中损伤是普遍现象,带来的后果是运行风险增加、工期损失和成本提高。核电厂主设备材料从材料、结构、位置上的特殊性均反映出难以在现场进行二次加工,应充分进行经验反馈和制订措施,在后续制造过程中有针对性地编制加工工艺,明确检查项目及验收准则。制订相应质量控制计划,鼓励报告制度,避免将前端产生的问题带到安装和运行后处理阶段。