数控加工过程中铣削螺纹的应用

张媛 韩勇

摘 要:以三轴联动加工技术为基础,本文运用一种数控铣削大公称直径螺纹的加工方法,并以加工某立柱结合面上M64×1.5螺孔为实例,介绍了三轴联动加工技术在该类大公称直径螺纹加工中的应用,实现对螺纹加工精度的保证。结果表明,该加工方法在保证螺纹加工精度的同时,提高了生产效率,节约了加工成本。

关键词:三轴联动;数控铣削;螺纹加工

中图分类号:TG62文献标识码:A文章编号:1003-5168(2020)05-0079-03

Abstract: Based on three-axis simultaneous machining technology, this paper used a numerically controlled milling method for machining large nominal diameter threads, took the processing of M64×1.5 tapped holes on the joint surface of a column as an example, and introduced the application of three-axis linkage processing technology in this type of large nominal diameter thread processing to ensure the accuracy of thread processing. The results show that the machining method improves the production efficiency and saves the processing cost while ensuring the accuracy of thread processing.

Keywords: three-axis;CNC milling;thread processing

在实际生产过程中,大公称直径螺纹的加工,特别是粗牙螺纹的加工往往会受刀具及操作工人技术水平的限制,加工比较困难。对于一些公称直径大于M42的螺纹孔,如果采用传统加工刀具和加工方法,即采用普通的高速钢丝锥进行螺纹加工,就难以保证加工螺孔质量,而且加工效率较低,加工成本高,难以满足生产加工要求。

1 传统的高速钢丝锥加工螺纹特点

在传统的螺纹加工方式中,孔径及孔深较小的螺纹可以采用人工手攻螺纹的方法,直径稍大的螺纹(如公称直径大于M10)可以采用普通机床(如钻床)。对于所选的刀具而言,一般可采用普通的高速钢丝锥来完成加工。总体来说,传统的高速钢丝锥加工方式具有5个特点。

一是采用高速钢丝锥进行螺纹加工时,在高速切削过程中,如果切削温度高保持在500~600 ℃,高速钢材质刀具的切削刃仍能保持一定硬度[1],但较其他材料(如硬质合金材料)而言,其耐磨性及耐热性均较差,未进行淬火处理的高速钢硬度较低,丝锥本身的刚性较差,因此丝锥在攻丝过程中容易折断。由于丝锥本身材质有一定的硬度,所以折斷后螺纹孔里的那部分丝锥不容易取出,就会使孔堵塞,往往要花费一定的物力及时间才能取出断掉的丝锥,耗时耗力,增加生产成本并影响生产进度。

二是对于相同螺距、不同直径的螺纹孔,采用丝锥加工需要多把刀具才能完成,并且一种规格的丝锥还分头锥和二锥,部分更大直径的螺纹甚至还需要增加三锥,加工螺孔比较耗时。丝锥属于成形刀具,一把丝锥只能产生一种旋向(左旋或者右旋)的螺纹,所以加工不同规格螺纹时,需要准备很多把丝锥,成本较高。

三是攻丝过程中刀具切削力大,加工线速度仅为10~30 m/min。当机床负荷太大时,将无法驱动丝锥正常加工。尤其对于高速龙门铣床来说,当螺孔直径大于M42时,机床不能提供攻丝过程中所需要的功率,机床会出现报警,机床加工具有一定的局限性,机床利用率得不到提高。此种加工方式适用性不强。

四是用普通的机床如钻床进行大公称直径螺纹加工时,其配合的刀具只能是丝锥,加工过程中排屑比较困难,产生的切削热难以被切屑及周围的介质带走,而且丝锥属于定尺寸刀具,即使使用切削液也难以均匀降低切削区的温度,热量大部分被刀具及工件本身吸收,而造成刀具磨损的根本原因就是切削温度,温度越高,刀具磨损越快[2],这样不仅会影响丝锥的寿命,还会影响加工区的精度。

五是攻丝的加工方式会受到一定限制。攻盲孔螺纹时,在加工完后,丝锥必须反向退出,此时对操作者技术水平要求较高,稍不注意就会导致螺纹“乱扣”。

2 数控铣螺纹加工参数的设定及程序的编制

目前,装备数控化率大大提高,人们要充分利用设备数控加工的优势,优化数控铣削螺纹的加工方法,在数控铣镗床上实现大公称直径螺纹的铣削加工。下面以数控落地铣镗床FB260加工为例,介绍螺纹铣削加工。该机床采用SIEMENS 840D系统,加工某机床的左、右立柱,零件材料为焊接件。该机床在加工立柱结合面上的M64×1.5mm螺孔时,需要上角铣头,在加工左立柱时,采用的是丝锥加工螺孔,加工完后,丝锥在螺孔中有晃动,无法满足图纸设计要求,因此决定对右立柱采用铣螺纹的方式加工。

因直角铣头主轴朝[X]方向,其加工程序与直接用主轴加工的程序有些区别,刀具运动的轨迹是由绕螺纹轴线沿[Z]、[Y]方向做圆弧插补运动和沿[X]方向做直线进给运动而合成的螺旋曲线。刀具可采用螺纹铣刀杆和硬质合金刀片,机床设定主轴转速约为1 000 r/min,进给量设为600 mm/min,根据螺纹孔的外径[Φ]64 mm和螺纹深度60 mm,先设定几个参数(单位为mm):[R1]=64;[R2]=27.0;[R3]=1.5;[R4=R1/2-R2/2];[R5=1.5-R3×41]。其中,参数[R1]为螺纹外径大小,参数[R2]为刀具直径大小,参数[R3]为螺距的大小,参数[R4]为加工时刀具的走刀半径,参数[R5]为螺纹加工长度,41为螺纹加工的圈数。

编制加工程序如下:

N10 M03 S1000;

N20 G19 G54 G90 G00 Z0 Y0;

N30 X-1.5;

N40 G01 Z=R4 Y0 F600;

N50 FFWON;

N60 G03 Z=R4 Y0 X=-R5 K=AC(0) J=AC(0) TURN=40(40为重复的圈数);

N70 FFWOF;

N80 G01 Z0 Y0;

N90 G00 X-50;

N100 M05;

N110 M30;

依照上面所设定的参数及所编制的程序,加工出来的内螺纹用M64×1.5的螺纹塞规校验,结果发现,螺纹塞规通端无法拧进螺纹孔中,经过反复试验以及查阅机械加工工艺手册,笔者发现所设定的参数需要更正,编制的加工程序不变。现将正确的参数设定为:[R1]=6;[R2]=27.0;[R3]=1.5;[R0=R1+8/H];[R4=R0/2-R2/2];[R5=1.5-R3×41]。其中,参数[R1]、参数[R2]、参数[R3]及参数[R5]设定不变,参数[R4]发生了变化,这是在实际编程过程中会经常忽略的,参数[R0]是经常被忽略的数值,那么参数[R0]的设定则依据了普通螺纹基本牙型图,如图1所示。其中,[D]为内螺纹大径;[d]为外螺纹大径;[D2]为内螺纹中径;[d2]为外螺纹中径;[D1]为内螺纹小径;[d1] 为外螺纹小径;[P]为螺距;[H]为原始三角形高度,[H=32P]。

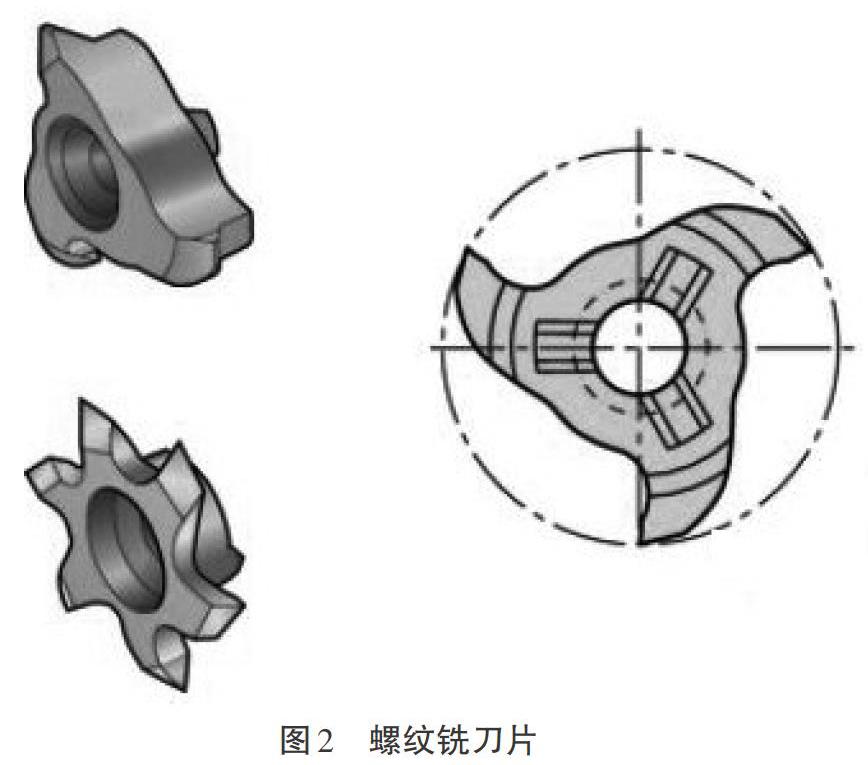

在实际走刀过程中,60°牙型角螺纹铣刀的刀尖与原始三角形的顶点重合,因此在设定铣刀走刀半径参数[R4]时不能忽略[H8]这个数值,不然加工出来的内螺纹与外螺纹不匹配。铣刀片形状如图2所示。

3 数控铣螺纹加工方式的特点

采用数控程序利用铣削方式加工时,要注意刀具直径的测量误差和让刀对加工精度的影响,刀具参数的测量要尽可能准确,建议使用对刀仪测量刀具的直径,避免因刀具直径测量误差而影响加工精度;让刀不可避免,但也有解决的办法,简单的方法就是按照程序重新走刀一次,通过精光一刀来修正螺纹,根据铣削加工螺纹的特点,同把刀具让刀的数值在加工相同螺距螺纹时是一致的,这需要经验的积累,依据不同的让刀值预先设定在程序中,直接就可以加工出符合图纸工艺要求的螺纹。利用铣螺纹方式加工出的螺孔,经检验没有出现检具在螺孔中晃动的情况,解决了细牙大直径螺纹加工容易“乱扣”的问题,这种加工方法取得了较好的效果。

采用铣螺纹的加工方式很好地解决了大公称直径的螺纹加工问题。总的来说,铣削螺纹加工相对传统丝锥加工具有5个优点。

一是螺纹铣刀刀片采用可转位的硬质合金刀片,硬质合金材料的刀具切削速度高,加工效率高,其切削速度为高速钢刀具的4~7倍[3],并且螺纹铣刀刀具寿命长,可以达到丝锥的十倍甚至几十倍,持久耐用,加工性能稳定。由于螺纹铣刀的刀片为可转位刀片,其更换速度快,一旦磨损,可立即更换,不需要重新刃磨,操作简单方便,提高了加工效率。

二是螺纹铣刀铣削螺纹时其通用性较好,对于加工相同螺距、不同直径的螺纹孔,只需要改变数控程序,用一把刀具即可完成公称直径不同的螺孔的加工。对于不同螺距的螺纹,只需要依据螺距更换螺纹加工刀片,即可加工。另外,通过数控程序的简单改变,就能使螺纹铣刀加工出不同旋向(左旋或右旋)的螺纹,大大降低了加工成本。

三是螺纹铣刀在铣削过程中加工线速度可保持在80~200m/min,加工螺纹的表面光洁度大幅提高。虽然其走刀路径为螺旋线,但可以采用高转速配合大的进给量,以节省加工时间。机床所用铣削功率小,通过数控螺纹铣削的方法,FB260机床能进行直径大于M42mm以上螺孔的加工,加工适应性强,那么对于所选用的机床而言,数控落地铣镗床能够实现三轴联动,机床本身的精度较好,能够保证孔的直线度等。

四是数控机床本身的精度好,使得螺纹的铣削加工避免了用丝锥加工时产生的“乱扣”现象。螺纹铣刀不属于定尺寸刀具,在加工螺纹时,刀具占用孔内空间比丝锥加工时少,利于排屑,便于散掉加工过程中的切削热。同时,切削液的使用能够均匀降低切削区及刀具的温度,保证了加工精度及刀具的寿命,提高了加工的经济性。

五是数控螺纹铣削加工的最大优点是不仅能完成内螺纹的加工,还能完成外螺纹的加工。例如,某些零件带有外螺纹结构但不属于回转体类零件,无法在车床上装夹完成其外螺纹的加工,但可以在数控铣床上用铣外螺纹的方式来完成。

4 结语

随着机械行業的迅速发展,大公称直径螺纹的使用越来越频繁,外径大于100 mm的螺纹也屡见不鲜,这些大公称直径的螺纹采用丝锥加工已经不再实用,而铣削螺纹相较丝锥加工更能适应生产的需要。

参考文献:

[1]藏文海.金属切削刀具材料性能分析及其选用原则探讨[J].机械工程师,2018(2):165-167.

[2]刘文萍.切削温度对零件表面质量的影响[J].机械,2018(10):28-31.

[3]薛艺,田靑超.硬质合金切削刀具研究进展[J].材料导报,2019(1):353-357.