浅谈机械结构的创新设计

李端芳

(三一汽车制造有限公司,湖南 长沙 410000)

0 引言

由于机械结构的设计过程相对比较繁杂,众多因素都可能影响到设计活动。鉴于此,要加强机械结构设计的创新,保证机械结构设计层次明显得到提高。在创新思维的指导下,不断提高机械结构的科学性、合理性。在行业设计规范统一指导下,走创新化的机械结构设计之路不仅能推动国内机械制造行业的发展,同时还能有效促进科技与机械之间的融合。

1 当前机械结构设计创新的必要性

在工业化时代,机械结构的优异程度关乎相应产品的质量与所需成本[1]。这就要依据各个行业的有关规定进行机械结构设计。从企业方面看,创新思维指导机械结构设计,能促进有关工作者形成创造性的理念,把各种机械零件和模块间进一步组合,改进结构的性能,提高机械设备质量,促进生产,降低成本。从国家,提倡机械结构设计创新是一个民族能够立于不败之地的重要保障。创新推动生产发展,并直接增强国家综合实力。因此,有必要强化机械结构设计创新的过程,特别是在工业现代化的发展目标下,创新之路,势在必行。

2 机械结构设计创新的具体思路

2.1 尺寸创新

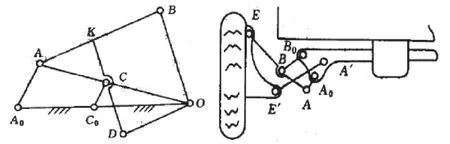

在设计机械结构时,要依据相关部门的要求和其他层面要素确定好机械结构的尺寸,尽量确保机械结构设计的尺寸更加合理,加强机械结构的使用时间和实用性。例如,可以对汽车车轮控制系统进行六连杆结构的创新设计,相应的设计图如图1 所示。

图1 汽车车轮六连杆相关设计与悬挂装置图

在图1 的连杆结构中,DO、BO及KB为原连杆结构,A点是杆BK的延长点,连接形成导引连杆AB,导引连杆AO与原结构KD交于C点。KC与CD是曲线连杆结构,A点的运动形成新导引连杆结构A0O,C点与A点轨迹相似,得到铰链点C0,则AA0、CC0、A0C0及OC0都为新的铰链结构。由射线定理,AO比上CO,AB与KB的比值,AA0和CC0的比,AO和CO的比都等于常数m。由此列出上面求六连杆结构相应尺寸的关系式。

其中四连杆结构指自由度一样,输入构件的运动规律一样,输出构件上的一点轨迹也一样的一组连杆结构,但这组连杆结构的运动学尺寸不同,所以其受力情况与动态性能比较差,并且原动件的运动必须通过一个间接和机架关联的组件才可以带动从动件的运转。而六连杆结构则对相应尺寸进行了合理设计,成功地避免了以上问题,并使得车轮严重晃动时轮距与前束的变动较小,无论汽车为驱动还是制动,驾驶者都能够安全平稳地转向。

2.2 工艺创新

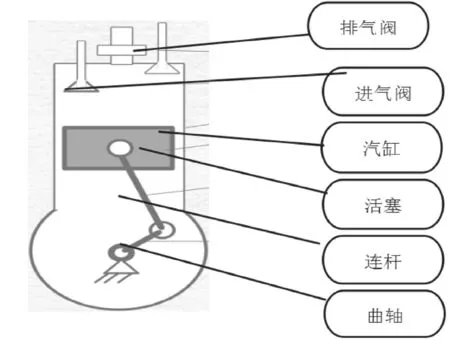

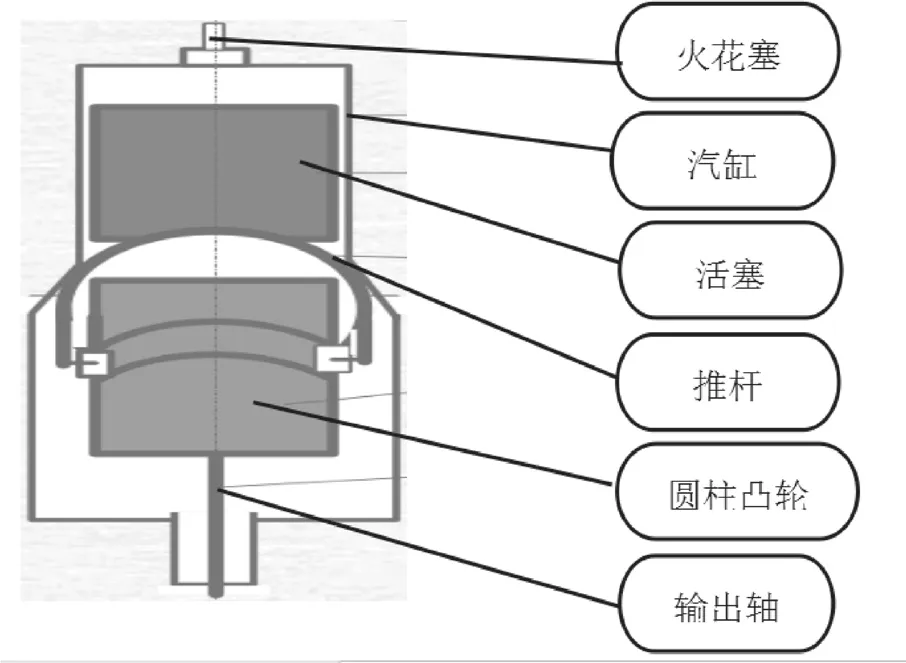

工艺创新能够减少机械结构设计阶段出现的各种问题,即表现在生产要素的结合形式,也表现在工作对象、工作者的创新。走工艺创新之路应当坚持资源节约,产品质量提高,减少损失,利于环境保护的原则。国内工业水平落后于西方国家,只有坚持工艺创新,才能够创造优质的产品。走工艺创新之路就是要在实际生产活动中引入现代化的数字技术,提高机械结构设计的智能化水准。在汽车的内燃机方面可以做一些工艺的创新。具体设计如图2 和图3 所示。

图2 往复式内燃机

往复式内燃机的技术矛盾:工作机构及气阀控制机构组成复杂,零件多。曲轴等零件结构复杂、工艺性差。机构运动惯性力大, 因此增大轴承惯性载荷,使系统不平衡产生振动, 也限制了输出轴转速的提高。曲轴回转的动力输出效率低。可以考虑运用机构等效代换理论,以反凸轮机构代还原发动机的曲柄滑块机构[2]。减少零件数量,精简化结构,降低损耗。

图3 无曲轴式内燃机

2.3 零件数量创新

较多的机械零件在结构形态与作用效果等方面千差万别,有关工作者要对各种机械零件都很了解,保证零件在机械结构设计内展现出成效。创新零件数量也是机械结构创新的重要内容。例如,依据相应原理将一些零件进行组合,提高结构质量,这对加强机械结构综合能力亦能发挥重要作用。在汽车传动装置的创新设计中,可考虑把相关零件进行组合。带传动与行星传动为机械传动中基本零件,二者传动性能大不一样:带传动结构单一、传动稳定、造价便宜、无需润滑,可缓解冲击与超载打滑的问题且噪声不大;行星传动结构紧密、传动的波动大但效能高,有较强的承载能力。将二者联合在一起,以带轮外廓大小不变为前提,创新设计出性能优良的汽车传动装置。它包含3 个部分:轮廓偏心套与转臂滚针轴承构成的外波器H,活齿架与一组摆动活齿组合成的活齿轮G等同于内齿行星轮,和输出轴或机架固联的是为外齿轮,即中心轮K,它的齿形是摆动活齿几何中心运动轨迹的内等距线。

把带传动与行星传动联合形成的减速带轮,目前在汽车制造上堪称创新性减速装置。它不仅继承了带传动结构可靠性高、 减振能力强等优点, 又保留了行星传动结构效能高,承载力强等优势,并很好地避免了行星传动结构尺寸大导致的动平衡性能差的缺陷。以改进后的摆动活齿减速带轮结构的H、G、K3 个构件表示的传动比数据计算如下:

在此K固定G从动H主动,则为以K为中心,H对K的传动比,是从动轮G的齿数,为中心轮K的齿数。

2.4 零件位置及材料的创新

任意改变零件的位置,就有可能使机械产品成为废品,或者影响到结构的运行模式、综合性能。为此,设计者零件位置的创新中,也要熟悉结构的整体架构,以机械产品的稳定为指导进行设计,保证零件位置创新达到相关需求。材料的选用是机械结构创新的重要环节。在机械机构设计目标指导下,需要关注材料的力学性能、冷冲压性能、韧性、冷弯性、塑性等指标,了解各种材料的属性与使用价值,联系机械结构设计需要比较各种材料。机械结构的不同以及结构内部零件位置的不同所选用的材料参数也必然存在差异。为此,设计者要具体问题具体分析,选用最适合的材料,最大化地提高机械结构的运行效果。像在汽车的轻量化设计中可以考虑使用创新型的复合材料来改善汽车相关结构与零件的质量[3]。例如,可复合乙烯基酯、乙二酸型聚酯树脂、不饱和聚酯树脂及低收缩添加剂等,制成高韧性、低密度轻质材料,其密度仅为1.3 g/cm3左(常规汽车材料的密度为1.8 g/cm3左右),有很大轻质效果。其裂延伸率多至1.35%,冲击强度增至90 kJ/cm2, 收缩率不大于0.05%。 降低汽车零部件33%的成型周期,缩短其40%的模压能耗,使汽车零部件150℃的成型温度减少至 80℃,成型压力也由7 MPa~10 MPa 减为大约3.5 MPa。拥有轻质减震、隔音耐热、抗压耐腐等优点,可用于汽车发动机内部件(如气门罩盖、油底壳等)等结构设计。

3 结语

总而言之,该文分析了汽车车轮六连杆相关尺寸的设计创新、内燃机内部结构的工艺性创新以及传动装置中零件组合的设计创新的具体思路。另外也可以对汽车及其他机械产品就零件位置、材料、形状等方面做一些有效的创新设计[4],改进产品设计的基本性能,解决传统结构设计中的缺陷,与时俱进,为机械加工行业的发展提供有力的支持。该文限于实际篇幅,仅分析了汽车相关结构设计创新的思路,更多的机械结构设计相关研究工作还有很长的路要走,应进一步强化对创新开发在机械结构设计中的应用,使其越来越合理、科学。