SiO2晶态物性对高温水泥石力学性能的影响

耿晨梓,姚晓,代丹,黎学年,姜涛,闫联国,吴学超

(1.南京工业大学材料科学与工程学院,南京 211816;2.中海油服油田化学研究院,河北燕郊 065201;3.中石化华东石油工程公司,江苏扬州 226152)

0 引言

普通油井水泥石在高温下会出现力学性能的快速衰退,对油气井的生产寿命及井筒安全性造成不利影响。通常使用掺入石英砂、硅灰等富硅物质来抑制水泥石的高温力学性能衰退。高温下加砂水泥石中晶体硅质材料(石英砂)溶解后参与液相反应,石英砂的粒径和掺量差异导致水泥石高温力学性能不同。目前大部分研究从石英砂的粒径、级配和掺量以及水化产物种类等方面进行讨论,缺乏对出现这些差异的本质原因分析。实际上加砂水泥浆体水化反应属于溶解控制,即水化反应速率受硅溶解速率和溶解度影响[1-4]。普遍使用的硅质材料如石英砂、硅灰和稻壳灰等,虽然其二氧化硅含量都很高但它们的晶体结构存在差异,导致其溶解度也不相同,因而不同晶态硅源及掺量对水泥石高温力学性能造成不同影响。固井施工过程中,不同地层环境如动态水、静态水、地层环境中的硅源及硅饱和程度的差异对硅溶出也会产生影响,进而影响井下水泥石的高温力学性能和耐久性。

虽然加砂水泥在特定的温度和环境中,可以抑制水泥石高温力学性能的衰退,但实际开采过程中,长期高温高压环境下,加砂水泥的力学性能仍会衰退。实际上,加砂水泥水化产物中的硅溶出是造成高温下水泥石力学性能衰退的主要原因之一,但目前关于硅溶出的研究很少,且缺乏高温硅溶出定量数据。基于对不同温度下不同晶态硅的溶解度进行理论计算,结合计算结果和水泥石高温力学性能,对硅溶出与水泥石高温强度衰退的规律进行分析,旨在优选高温水泥石达到最佳力学性能时所需硅源种类和掺量,探索不同环境下硅溶出与水泥石高温力学性能的变化规律,以期为优化高温水泥浆体配方设计、改善高温水泥石的力学性能提供基础理论支持。

1 水泥浆体中的硅溶出

加砂水泥石高温强度衰退的主要原因有[5]:硅溶出和硬硅钙石形貌变化及晶粒粗化。所述的硅溶出包括:①加砂水泥浆体中的硅溶解。水泥水化前期加砂水泥浆体中的石英砂部分溶解进入液相,与水泥水化产物Ca(OH)2反应生成有利于水泥石力学强度的水化产物CSH 凝胶;②高温水化产物中的硅溶出。在持续的高温反应中生成硬硅钙石,在250 ℃以上时硅酸盐分子链间的钙离子浸出导致硬硅钙石(C6S6H)晶体转晶生成硅灰石(C3S2H3),并释放出SiO2(即硅溶出),造成水泥石高温强度衰退。当水泥石所处环境中的硅饱和时,水泥石中的硅含量趋于稳定,硅溶出量较少,高温力学性能稳定[6]。但高温下硅溶出量较大时,会对水泥石的力学性能造成不利的影响。

1.1 晶体硅与非晶硅的理化性能差异

晶体硅(如石英砂,SiO2含量>98%)和非晶硅(如硅灰,SiO2含量为88%~98%)的结晶程度完全不同(见图1)。在更复杂的结构(硅酸盐)中,其主要由硅氧四面体三维网络结构组成,四面体通过顶点的氧原子(桥氧)连接,形成硅氧烷键(≡Si—O—Si≡),矿物中的其他金属元素也会与氧原子连接。

图1 非晶硅与晶态硅的晶相特征

可以看出,石英砂表现出很高的结晶程度而硅灰的结晶程度低(呈现弥散峰),原因在于硅氧四面体中O—Si—O 键角为109°,硅氧四面体间的Si—O—Si 键在100°~170°范围内,不同硅氧四面体之间的键角差异导致了晶体硅和非晶硅的晶相结构不同。非晶硅中的氧原子会与硅以外的其他原子连接且硅环尺寸不均匀(见图2a),而石英砂(α-SiO2)为典型的晶体硅,其中氧原子都是连接着硅原子且硅环尺寸均匀(见图2b)[7]。

图2 非晶硅与晶态硅的2D 球棍模型[7]

1.2 硅溶出

二氧化硅作为难溶物,在水中硅氧四面体的硅氧烷键会被羟基攻击从而导致网络结构分解,硅-水界面的硅醇基团分解成可溶硅酸(Si(OH)4),并在固体表面留下Si—O-基团(反应式1)。Si(OH)4在溶液中电离生成H3SiO4-和H2SiO42-,溶液中可溶硅几乎都以此形式存在[7]。

由以上反应式可以看出,氢氧根的活度是硅溶解反应的主要影响因素之一,在Guo[4]等人的硅溶解速率方程(公式1)中有所反映。

式中,rθ为硅的溶解速率;Eθ为表观活化能,kJ/mol;R 为摩尔气体常数,J/(mol·K);I 为离子强度,mol/kg;αOH-为氢氧根活度,mol/L;βθ为反应分级数;Q为反应系数;K1为硅溶解的平衡常数;mo、mc分别为硅的初始质量和实际质量,g;mc/mo为硅溶解过程中硅表面积的变化,与溶解前后硅的表面积比值成反比。

1.3 温度对硅溶出的影响

因为难以获得高温高压下加砂水泥浆体中硅溶出的实测数据,为此借鉴了地质学和矿物学中高温高压溶解度方程,对不同温度压力下的硅溶解度进行了理论计算。

有研究[8-9]基于298 K(25 ℃)、0.1 MPa 至1173 K(900 ℃)、1 GPa 温度压力范围内水中石英(α-SiO2)的溶解度,采用多元回归法进行处理后获得晶体硅(石英)溶解度经验方程:

式中,m为以SiO2(aq)表示的石英溶解度,mol/kg;v为水的比容,cm3/g;ρw为水的密度,g/cm3;A、B、C为温度方程;T为绝对温度,K。考虑到不同温度和压力下水的比容不同,可用Redlick-Kwong 方程[10]表示:

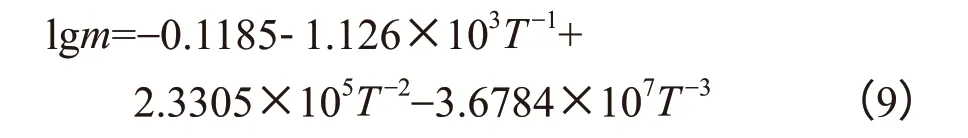

水中非晶质SiO2的溶解度按照公式(9)进行计算[11]。

式中,v为纯水比容,cm3/g;T为绝对温度,K;p为压力,105Pa;常数a为温度方程,b为压力方程。公式(6)适用的最高温度压力为1173 K(900 ℃)和5 GPa。

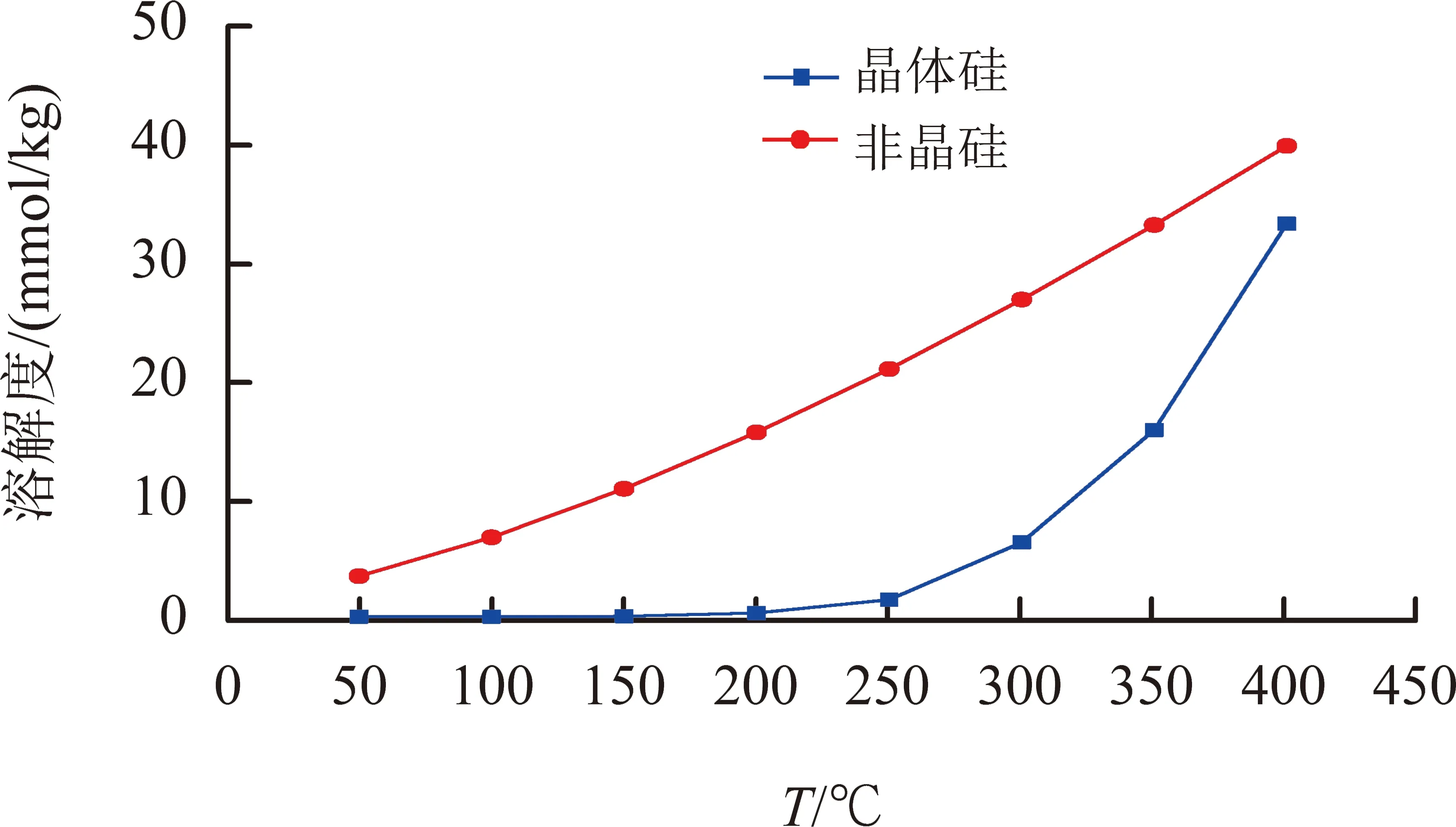

由高温高压晶态硅溶解度方程公式(2)至公式(5)和非晶硅溶解度方程公式(9)计算出水中不同温度下晶态硅和非晶硅的溶解度,结果见图3。由图3 可知,晶体硅的溶解度随温度升高而增加,如在21 MPa 时,从100 ℃升至150 ℃时溶解度增量较小,为0.04 mmol/kg,250 ℃后增加幅度显著加快(溶解度比100 ℃时增大了1.45 mmol/kg)。由勒夏特列原理可知,硅溶解需要吸热破坏晶格,温度升高导致硅溶解度显著增加。计算结果显示压力的影响很小(如250 ℃时压力由15 MPa 升高至21 MPa 时溶解度增加了0.46%,压力由15 MPa 升高至38 MPa 时增加了1.38%),故在计算非晶硅溶解度时,可忽略压力的影响。

图3 温度对不同晶态硅溶解度的影响

非晶硅的溶解度m随温度的升高而迅速增加,150 ℃时非晶硅的溶解度比100 ℃时增加了5.55 mmol/kg,即在相同条件下,非晶硅的溶解度远大于晶体硅(最高达到4 个数量级),原因在于晶体硅和非晶硅晶体结构的差异,前文提到非晶硅的晶体结构中的氧原子会与硅以外的其他原子连接且硅环尺寸不均匀,其缺陷部分更易造成非晶硅结构的破坏。

可见,随着温度升高晶体硅和非晶硅的溶解度都会显著增大。因此,高温高压下更易出现硅溶出,其中晶态硅在温度不低于250 ℃时,溶解度大幅度上升,这是加砂水泥石高温力学性能难以稳定的原因之一。

2 硅溶出对水泥石高温力学性能的影响

2.1 不同晶态SiO2的影响

不同晶态硅溶解度的差异对水泥石高温力学性能会产生不同的影响。在配浆水固比为1.35,体系的C/S 为1.0~1.2 条件下,内掺35%石英粉或35%硅灰的H 级油井水泥在180 ℃、21 MPa 养护1 d、3 d、7 d、25 d 时的抗压强度评价结果表明[12](见表1):内掺35%石英粉或硅灰的水泥石抗压强度明显不同,其原因在于不同晶态硅所形成的高温稳定相和亚稳态相存在差异。

因非晶硅(硅灰)在180 ℃时的溶解度很大,更早更快地参与反应,其抗压强度主要是来源于硅灰与水化产物Ca(OH)2反应生成的CSH(Ⅰ)[12](见图4);掺入硅灰的水泥石水化早期高温抗压强度较低是因为硅灰使水泥水化产生了高温亚稳相。由于在CaO-SiO2-H2O 体系中唯一稳定的高温相是硬硅钙石,而加入35%硅灰的水泥体系中出现了更多不利于形成硬硅钙石晶核的亚稳相,因而在高温养护25 d 时完全丧失抗压强度[12](见表1。实际应用中不会单掺大量非晶硅)。同样,在180 ℃×21 MPa 下,内掺11.25%微米级液硅(硅灰乳液)水泥石在养护28 d 后抗压强度下降了约40%[13]。

表1 掺有35%石英粉或硅灰的水泥石抗压强度(180 ℃×21 MPa)

图4 内掺35%硅灰的H 级水泥石不同龄期的物相组成

图5 内掺35%石英粉的H 级水泥石不同龄期的物相组成

由图5 可以看出,相对溶解度较低的石英粉参与水化反应少,1 d 时主要生成CSH(Ⅰ),3 d 后几乎全部转晶为硬硅钙石,只有少量托贝莫来石存在[12],不但晶体硅的溶解比硅灰慢,而且高温水化产物中的硅溶出较少,所以硬硅钙石含量更多,因而25 d 时抗压强度达到最高值。

硬硅钙石在理想条件下具有强度高、渗透率低的特点,在一定程度上可抑制水泥石的高温力学性能衰退[14-18]。晶体硅(石英)的反应活性低,在促进硬硅钙石生成方面不如低掺量硅灰[17],分析其原因在于非晶硅(硅灰)具有比表面积大、高温下溶解快、反应活性高的特点,对水泥石早期强度具有促进作用。

鉴于非晶硅的高活性可以加速水泥浆体前期水化反应,但如生成过多的亚稳相则不利于水泥石高温力学性能发展;而晶体硅对硬硅钙石的生成具有积极作用,但晶体硅活性远低于非晶硅。故采用以石英砂等晶体硅为主,少量硅灰等非晶硅为辅的高温稳定材料可以优化水泥石的高温力学性能及长期稳定性[16,20]。

2.2 养护环境的影响

井下水泥浆体并不完全处于静态水环境中,如稠油热采井中的射孔段或地层水活跃层段的水泥石会处于动态水交换体系中,对水泥石的高温力学性能会造成影响。由图6 可以看出,同在150 ℃水浴养护,动态水(即定期更换养护用水)对水泥石抗压强度的影响远大于静态水(即不更换或仅补充少量养护水),如720 d 时静态水中水泥石抗压强度高于动态水170%[21]。

图6 40%加砂G 级油井水泥石150 ℃下动态/静态水热养护抗压强度

井下不同地层矿物中二氧化硅含量存在差异,对水泥石的高温硅溶出影响也不同[22]。根据同离子效应,溶液中相同离子会造成其溶解度下降。图7 比较了315 ℃[23-24]加砂水泥石(外掺40%石英砂和5%石膏,C/S=1.0,水固比0.44)与342 ℃[25]加砂水泥石(外掺35%石英砂,C/S=1.0,水固比为0.44,罐底铺有100 g 20/40 目石英砂)720 d 的抗压强度,证实了养护环境中不同硅饱和程度对水泥石高温力学性能的影响。

由图7 可以看出,在相同钙硅比及水固比条件下,尽管在更高温度(342 ℃)下高温水化产物的硅溶出应该更大,更易发生高温强度衰退,但由于养护环境中硅的饱和程度高,其30~720 d 的抗压强度均明显高于315 ℃时,原因在于342 ℃养护时水泥石的高温水化产物的硅溶出减少,使得高温力学性能衰退得到抑制。

图7 不同温度水浴养护加砂水泥石抗压强度

3 水泥石高温力学性能衰退机制

水泥熟料中的C3S 和C2S 水化生成高强度低碱度的水化硅酸钙凝胶C2SH2和Ca(OH)2晶体,温度高于110 ℃后还会生成富钙相α-C2SH;在长期高温环境中,水化硅酸钙凝胶也会转变为α-C2SH,它是水化产物中体积收缩及孔隙率的主要来源,是造成油井水泥石高温力学性能衰退的主要原因[26]。

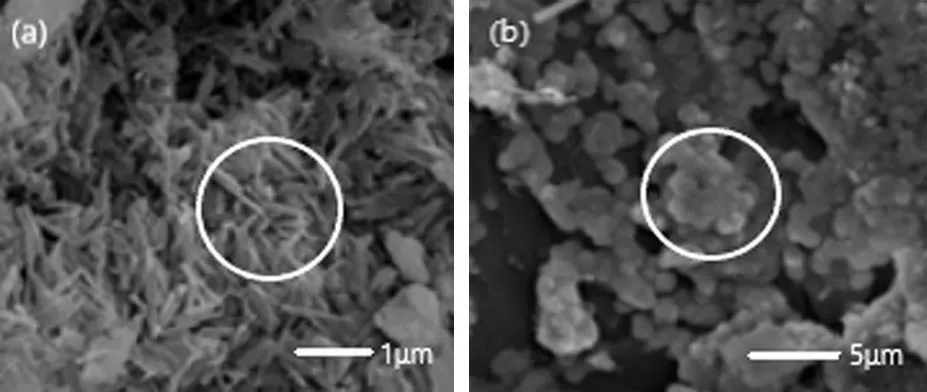

通常在油井水泥中掺入硅质材料(石英砂和/或硅灰)调控体系的钙硅比(C/S)来抑制水泥石高温力学性能的衰退,合适的钙硅比在特定温度范围和龄期内可以有效改善水泥石的高温力学性能。在高温反应初期,石英砂与水泥水化产物Ca(OH)2反应,生成高强度低碱度的CSH 凝胶,C/S 不同时生成的CSH 凝胶结构也不同,可分为CSH gel、CSH(Ⅰ)和CSH(Ⅱ),其中CSH(Ⅰ)、CSH(Ⅱ)在高温下发生相转变生成有缺陷的托贝莫来石(C5S6H5),CaO 铺层[27]有序化后主要转变为针状(图8a)或球状(图8b)的硬硅钙石(C6S6H),故硬硅钙石的尺寸受到CSH(Ⅰ)、CSH(Ⅱ)和托贝莫来石的限制;同时托贝莫来石向硬硅钙石的转变具有拓扑性,即没有发生颗粒形态变化,导致硬硅钙石会出现轻微钙离子的缺乏并通过Si—OH基团实现电荷平衡。

更高温度下(>250 ℃)水化产物硬硅钙石中相邻硅酸盐三元链之间的钙浸出,导致晶体在末端出现沿b 轴(长度方向)的明显分裂,原因在于钙铺层的钙离子由此浸出,晶体开裂也在此处产生[27]。此外,高温养护会出现硬硅钙石晶粒变大现象,如在200 ℃水热养护360 d 加砂水泥石中的硬硅钙石(晶体平均长度为500 nm、平均直径为52 nm)比7 d 时(平均长度为400 nm、平均直径为14 nm)更粗,结合显微电子探针、小角度中子散射与加砂水泥石力学性能证实,硬硅钙石粒径粗化也是造成水泥石高温力学性能衰退的原因之一[28-29]。

图8 加砂水泥石中硬硅钙石微观形貌(350 ℃×21 MPa 养护90 d)

虽然掺入石英砂可以有效维持水泥石高温强度,但是高温水泥石的力学性能仍然会衰退,内掺40%石英砂的G 级油井水泥石抗压强度在动态水中养护90 d 后呈现下降趋势(见图6),原因在于水化产物中硬硅钙石(C6S6H)可能发生硅溶出,转晶生成硅灰石(C3S2H3)和二氧化硅,反应式如下。

4 结论

1.高温下的硅溶解是水泥石前期高温力学性能提升的影响因素之一;高温水化产物中的硅溶出是造成水泥石高温力学性能衰退的主要原因之一。

2.高温高压下晶体硅和非晶硅的溶解度都呈上升趋势,但相同条件下非晶硅的溶解度要明显大于晶体硅;高温高压下硅溶解使得水泥石早期高温抗压强度迅速提升。高温反应后期,硬硅钙石晶粒粗化,转晶发生硅溶出,造成水泥石高温力学性能衰退。

3.动态水环境中硅溶出增大,水泥石高温力学性能不如静态水中稳定。当环境中的硅饱和度较大时,硅溶出减少,水泥石的高温力学性能维持稳定。

4.从不同晶态硅源的高温硅溶出差异性角度考虑,加砂水泥的硅源应该以不同粒径的晶体硅(如石英砂)为主,辅以少量非晶硅(如硅灰),具体配比和掺量要依据地层温度和封固段地层矿物硅含量等条件确定。