某300 MW机组高背压循环水供热改造技术应用

尚小军,程 波,王占全

(中国电力工程顾问集团新能源有限公司西安分公司,陕西 西安 710032)

0 引言

陕西省某电厂有四台纯凝300 MW机组。之前,已将四台机组改为采暖抽汽机组,主要为城市采暖提供热水。根据外部热力市场的增长,通过传统增加抽汽量的方法来增加供热量已不可行了,拟采用高背压循环水供热技术。

在正常情况下进出凝汽器的循环水的温度为20~30℃,不能进行直接供热,因此必须设法适当提高其温度。目前成熟的技术方法有两个:一个是适当降低凝汽器的真空度,提高乏汽温度,从而使循环水可直接通过热网供热,这就是通常所说的高背压循环水供热技术;另一种方法是采用热泵技术从循环水中提取低位热量用于供热。本文主要讨论适当降低凝汽器的真空度,提高乏汽温度,使循环水可直接通过热网供热的供热技术。

在供热期间,汽轮机采用专门制造的高背压供热低压转子,提高汽轮机的排汽背压,热网回水作为凝汽器的循环水,在凝汽器中被高参数的汽轮机排汽加热后回到热网,完成循环水供热的目的。非供热期,采用汽轮机原有的纯凝低压转子,凝汽器循环水切换到原循环水供水状态,汽轮机排汽参数恢复到正常水平,形成低背压,即汽轮机恢复原纯凝工况运行。

1 系统方案

1.1 蒸汽系统

现有供热蒸汽系统可满足本期高背压供热增容改造后热网所需蒸汽的要求,因此本期工程供热蒸汽系统保持不变,仍为单元制系统,3、4号机组抽汽供四台基本加热器,5、6号机组抽汽供两台尖峰加热器。

1.2 循环水系统

本期工程在现有1号供热站(原有热网首站)基础上增容改造,新增一个与现有热网相同水流量的独立热网循环闭合回路,本期改造需新建2号热网循环水泵房,泵房内设置四台热网循环水泵、两台滤水器及相应的补水系统。

来自两个热网的循环水回水(55℃)分别通过5、6号汽机凝汽器升温至80℃,原有四台基本加热器和两台尖峰加热器分别供两个热网使用,作为二级加热器单元运行,加热器进水分别来自现有四台热网循环水泵和新增四台热网循环水泵,将热网循环水最终升温至110℃供出。

热网循环水量较之前增加了一倍达到22 000 t/h,新增一个单独的热网循环闭合回路(命名为“2号热网”),与现有热网(命名为“1号热网”)构成两个独立热网,每个热网流量为11 000 t/h。新增四台循环水泵,其中两台采用变频调速装置,其余两台为定速泵,四台泵并列运行,不设备用,布置在新建2号热网循环水泵房中。

1号热网循环回水沿现有热网回水管路回至1号供热站(原有热网首站)后,依次经过现有滤水器—6号机凝汽器—现有四台热网循环水泵—1号供热站(原有热网首站)四台基本加热器后,由现有热网供水管供至#1热网。上述设备构成一个整体单元,与下述的#2热网系统保持相互独立。凝汽器进、出水设置了旁路管道,以便凝汽器事故时解列或者采用原有供热方式的供热工况。

2号热网循环回水沿新建热网回水管路回至新建2号热网循环水泵房后,依次经过新增滤水器—5号机凝汽器—新增四台热网循环水泵—1号供热站(原有热网首站)两台尖峰加热器后,由新建热网供水管供至#2热网。上述设备构成一个整体单元,与1号热网系统保持相互独立。相同于1号热网,凝汽器进、出水设置了旁路管道。并给循环水泵设置了旁路管道,以减小2号热网事故时对循环水泵的冲击。2号循环水回水母管上设置有安全阀泄压管道,防止管道超压。

5、6号机凝汽器循环冷却水进、出水管路设置可拆卸堵板,安装在热网循环水接入点前和引出点后,以保证采暖季和非采暖季两种运行方式的凝汽器循环冷却水管路的严密性。

本次改造不影响现有循环水系统的各种运行方式,仍可保留现有运行方式下基本加热器和尖峰加热器的之间的串、并联切换,增加了循环水系统运行的灵活性。循环水供、回水设计温度分别为110℃、55℃,凝汽器循环水出口设计温度为80℃,见图1。

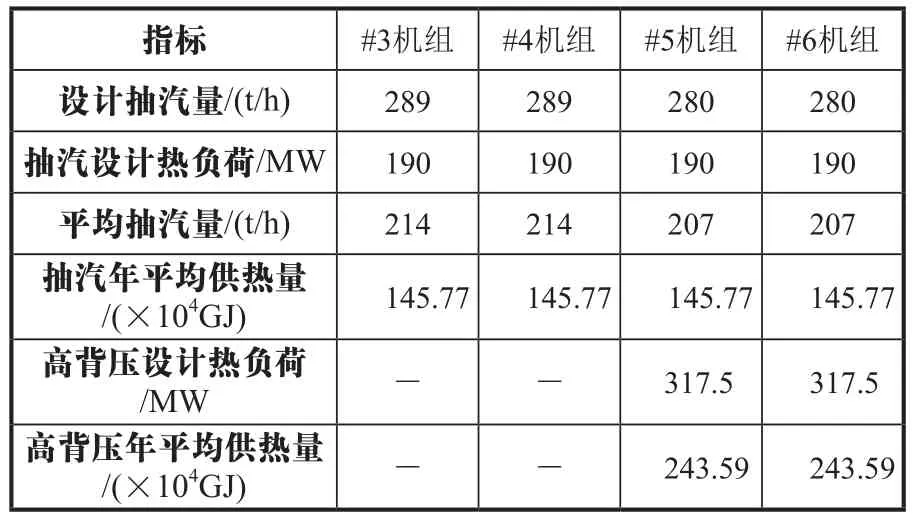

本期供热增容改造工程设计热负荷按四台汽轮机改造后供热能力进行设计,5、6号机组高背压供热635 MW,3、4、5、6号机组抽汽供热760 MW,改造后总供热能力1 395 MW,全年供热量1 070×104GJ,各台机组供热情况见表1。

2 主机改造技术方案

2.1 汽轮机主机改造方案

由于供热期和非供热期背压不同,需要单独为供热期设计一套低压通流部件,主要改造以下几方面。

表1 各台机组供热能力表

1)设计一根新的低压转子用于高背压供热运行工况,并应保证纯凝期与供热期低压转子互换时的通用性。

2)针对双转子互换后的高背压供热要求,还需额外设计低压级隔板(含静叶)、动叶、隔板汽封、叶顶汽封、排汽导流环(带有隔板槽保护功能)及喷水减温装置,用于高背压供热运行工况。由于实际运行中变工况等因素,排汽背压可能有所波动,因此隔板及叶片需加强设计,确保其运行中的安全可靠性。因高背压循环水供热要求而增设的喷水减温装置布置在末级叶片下游,位置相对于纯凝期喷水减温装置更靠前,合理配置减温水水源,还应注意优化喷射角度,尽量减小因喷水造成叶片水蚀。

3)更换一套低压轴端汽封体及汽封,满足纯凝及高背压供热工况下通用的要求。

2.2 凝汽器改造方案

实施供热改造后,现有凝汽器的循环水工作压力将大幅升高,目前凝汽器水室及管板的设计强度不能满足改造后的运行要求,按照纯凝工况设计的凝汽器在循环水供热状态下运行风险很高,因此需要对凝汽器进行强化设计。

凝汽器的改造是本项目的关键点。为实现低压缸双背压双转子互换循环水供热方案,供热期要求汽轮机在高背压状态下运行,即汽轮机运行背压最高将达到54 kPa,汽轮机排汽温度最高为83.3℃。凝汽器循环水来自热网回水,进入凝汽器的热网设计回水温度在55℃左右,经过凝汽器要求将热网循环水回水温度由55℃提升至80℃。

从设备安全可靠性角度考虑,建议将凝汽器水室及管板进行更换,原有换热管束也一并更换。改造后的凝汽器水室和管板将增加厚度,采用更高强度钢板进行加工制造,并根据强度要求进行结构加强,满足改造后循环水增压的安全运行要求。改造后凝汽器高背压运行时凝汽器垂直方向的热膨胀量也将发生变化,因此需更换凝汽器喉部与汽轮机低压缸连接处的膨胀节。

2.3 给水泵汽轮机改造方案

由于给水泵汽轮机原设计排汽进入机组凝汽器,机组实施循环水供热改造后,供热期凝汽器压力将大幅提高,对小汽机的出力及运行可靠性造成较大影响,为此,需一并对小汽轮机整个通流部件进行全面适配性改造,保证机组在纯凝和高背压工况时的安全运行。

3 改造风险分析及措施

本项目实施前,国内改造的工程有几十个项目,改造后机组运行状态良好。通过对这些机组改造成功经验及改造过程风险分析,本工程机组的安全性风险主要有以下几方面。

1)低压缸排汽温度提高,带来较多的运行风险,主要是低压缸两侧的轴承高度抬高较多,易造成运行中动静摩擦,引发振动。

采取的措施:重新计算低压缸两侧的轴承轴瓦的抬高数值,实施中严格按要求调整间隙,必要时适当放大间隙,防止动静摩擦。

2)机组变工况时,会造成排汽温度不稳定性升高,减温水必须随时投用,防止过热发生。

采取的措施:增加减温水系统改造,不但机组本身有减温水,而且设计备用水源,备用水源从临机的凝结水引出。

3)凝汽器的水侧原设计压力偏小,热网回水压力在0.3 MPa以上,凝汽器排汽温度提高,造成水室压力承压提高和管束膨胀增大胀管的应力。

采取的措施:通过改造把水室压力设计值从0.3 MPa提高到0.6 MPa。为减小应力把管束和管板之间增加伸缩节,降低应力。

4)冬季高背压运行时,循环水系统停运后,辅机冷却水解决方案。

采取的措施:冬季高背压运行时,辅机冷却水供水从现有机组相应的冷却塔水池取水,冷却各类辅机后,回水排至相应的冷却塔水池进行自然冷却。

5)化学水处理系统由于水温提高造成树脂寿命缩短。

采取的措施:对凝结水精处理系统进行耐高温改造。改造现有3台高速混床,按照2运1备的运行方式,保证改造后供热的安全性。

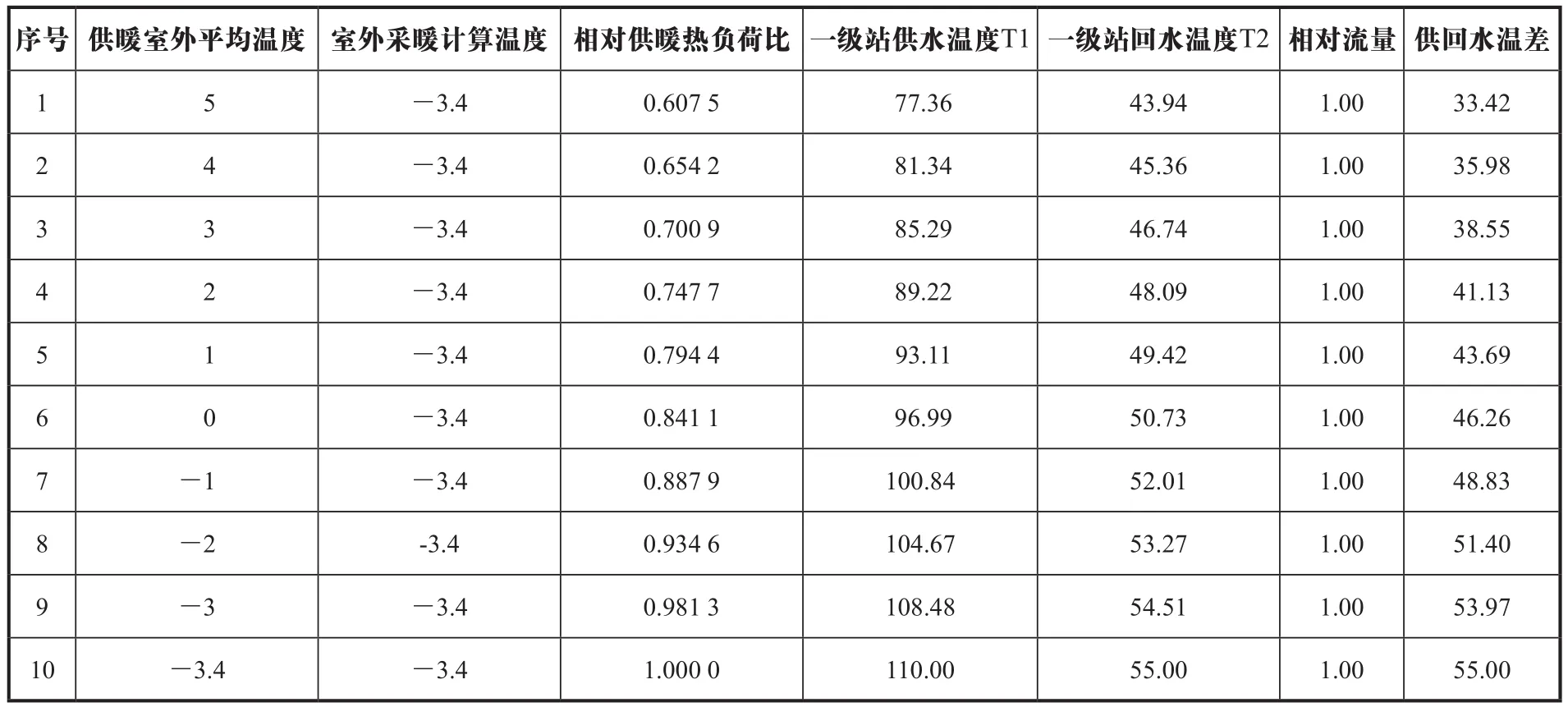

4 节能分析

大型热网一级网和二级网一般采用间接连接,本工程也采用间接连接。二次网采用质调节,一次网也采用质调节,根据当地的室外平均温度及室外采暖计算温度理论计算出一级站热水供水温度T1、一级站热水回水温度T2及供回水温差,见表2,供回水温差最小值为33.42℃,此数据数据表明,高背压机组改造后,凝汽器作为第一及加热器,在整个供暖季满负荷运行。原因为凝汽器设计温差80-55 = 25℃,然而整个运行季需要的最小加热端差为33.42℃,所以凝汽器节能量为9 000×(80-55)×120×24×4.1868= 271.3万GJ/a,折合标煤量约271.3/29310/0.92= 10.06万吨标煤/a,节能效果明显。

表2 一级网供、回水温差表 单位:℃

5 结论

5、6号机组高背压改造后,解决了供热区域供需矛盾、替代供热区域内部分小锅炉、减少区域大型热水锅炉房运行时间,回收利用循环水余热,提高一次能源的利用率;减少循环水消耗,减少二氧化硫、氮氧化物、二氧化碳、烟尘等的排放量,而且排放源由低矮分散的低点源变为集中的高点源,降低污染物的地面浓度,减轻大气污染,将给地区的环境带来改善。

本工程在供热期利用机组高背压运行的技术特点、实现直接供热,排汽直接加热热网循环水,实现了蒸汽热量的大部和全部利用,变蒸汽废热为供热热量,汽轮机的热量损失大幅减少,实现热电联产的同时,有效地利用蒸汽的高位能发电,低位能加热循环水供热,提高了机组热效率,减少了热量损失;供热能力大幅提升,据测算单台机组需要的最小循环水量为9 000 t/h,全年热量为271.3万GJ/a,折合标煤约10.06万吨,此部分热量为发电的冷凝损失,全部用于供热,节能效果明显。