清筛机起拨道装置参数优化试验研究

何国华 高春雷 王鹏 王金栋

(中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

有砟轨道养护作业主要有清筛、捣固、稳定、配砟、焊轨、铣磨等。目前我国正线铁路路基及部分桥梁地段广泛采用大型养路机械进行养护维修,但是既有线部分桥梁及隧道,尤其是隧道,因受内部轮廓制约,国内现有各型清筛机无法进行机械化清筛,主要依靠人工作业,施工环境和清筛质量差,安全保障困难[1-2]。为此,中国国家铁路集团有限公司立项研究满足国内铁路隧道桥梁机械化清筛要求的清筛机。其中难点是如何设定起拨道装置安装位置等参数。本文以既有大型养路机械起拨道装置为研究对象,通过理论计算和试验研究确定相关参数,为隧道内、桥梁上道床清筛机的研制提供支撑。

1 起拨道装置参数优化方案

1.1 铁路曲线桥布置

目前铁路上的曲线桥多以折代曲,曲梁应用很少。由于线路中线是曲线,而所用的梁是直的,因此线路中线与梁中线不完全吻合[3]。梁在曲线上的布置是由多个梁跨的中线联结起来,成为与线路中线基本相符的折线。这条折线成为桥梁的工作线。墩、台中心一般就位于该折线转折角的顶点上。在桥梁设计中,梁中线的两端并非位于线路中线上,而是向外侧移动了一定距离E,称之为偏距。曲线中点到曲线弦线的距离叫矢高,以f表示[4]。考虑内外梁体受力均衡,铁路曲线桥采用以下2种方式布置:

1)平分中矢布置。梁中线位于弦长中矢的平分线上,曲线中点到梁中线的距离f1=f/2,见图1(a)。

2)切线布置。梁中线位于线路中线的切线上,f1=0。见图1(b)。

图1 铁路曲线桥布置

上述2种布置方式中平分中矢布置较为有利,铁路曲线桥基本采用该方式布置。切线方式布置的梁,偏距,L为跨距,R为曲线半径;平分中矢方式布置的梁,偏距

1.2 算例设计

选取宝成线和南昆线进行现场调研,2条线路桥梁情况见表1。南昆线263座桥梁中有178座在曲线半径小于700 m的曲线上,占全部曲线桥的68%。宝成线604座桥梁中有600座在曲线上,曲线半径小于700 m的有442座,占全部曲线桥的74%;曲线半径小于400 m的有240座,占全部曲线桥的40%。尤其是曲线半径300 m桥梁梁的跨度变化范围较大,从4~32 m不等。

按照TB 10002.1—2005《铁路桥涵设计基本规范》[4],一般单线桥上道砟槽底面内缘宽3.4 m,顶面外缘宽不宜小于3.9 m。当桥面采用Ⅲ型轨枕时轨枕宽度2.6 m,则轨枕端面到道砟槽侧面的距离为400 mm。挖掘装置导槽宽200 mm,挖掘扒链和角滚轮合计宽70 mm[5],若起道后把挖掘扒链和角滚轮放置到枕底,再加上预留60 mm的安全余量,则单边还剩余200-60=140 mm的空间。即偏距在140 mm以内时不用拨道,超过140 mm则须先拨道后进行清筛作业。若起道量小,无法把挖掘扒链和角滚轮放置到枕底,则单边还剩余200-70-60=70 mm,即偏距在70 mm以内时不用拨道,超过70 mm则须先拨道后进行清筛作业。

表1 宝成线和南昆线桥梁情况

依据2种布置方式和表1的数值,可计算出不同曲线半径和梁跨度配置下梁中线和线路中线的偏距,见表2。可知,2种布置方式下最大偏距为213 mm,则作业时所需要的最大拨道量为213-70=143 mm。

表2 梁中线和线路中线的偏距 m

2 数值模拟

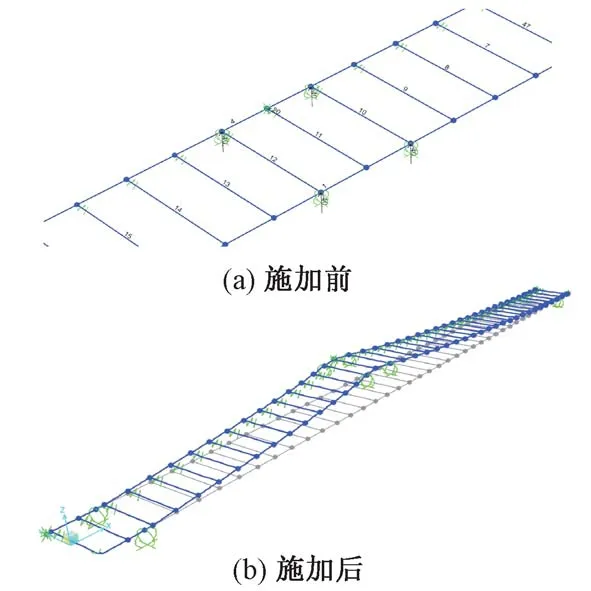

根据《铁道工程》[6]规定的计算方法,给轨排施加一定的起道力、拨道力和拨道量(见图2)。通过数值模拟可估算出单根轨枕横向阻力刚度,进而得出拨道时起拨道装置的影响范围。

图2 施加起道力、拨道力和拨道量前后轨排

假定在曲线半径300 m的铁路桥上拨道20 mm、起道40 mm。计算可得单次拨道时7#轨枕的前后各7个轨枕的理论横移量,见表3。可知,当在7#轨枕处拨道20 mm时0#轨枕没有横移,说明单根轨枕拨道时拨道力影响范围只有7根轨枕距离。

表3 单次拨道各轨枕理论横移量

从0#轨枕开始依次拨道,每次拨道量20 mm,多次拨道后各轨枕处轨道的累计拨道量见表4。可见,多次拨道后最大累计拨道量为108 mm。根据TG/GW 102—2019《普通铁路线路修理规则》[7]要求,在无缝线路上进行起拨道作业时,要根据轨温情况调整单次起拨道量。

表4 多次拨道后各轨枕处轨道的累计拨道量

由模拟计算结果可知,单根轨枕拨道时影响范围为7根轨枕距离。起拨道装置使用时,需要注意其与车轮之间的距离。如果距离过小,起拨道装置拨道后线路回弹,实际累计拨道量变小,从而影响清筛机作业适用范围。为了减少车轮对于起拨道装置实际作业效果的影响,起拨道装置应设置在距离车轮至少7根轨枕远的地方。起拨道装置起道力的选取应根据轨排的质量进行计算。由于在桥上作业时不拆除护轮轨,需要将50 kg/m钢轨的质量计算在内。为了避免使用1台清筛机不足以解决筛前大拨道量和筛后回拨恢复线路的问题,可在合理位置布置2套起拨道装置。

3 试验验证

3.1 试验内容

①起拨道装置拨道作业时,记录不同拨道量下各轨枕位移变化量,计算拨道力的影响范围;②测试不同起道量、拨道量时起道力、拨道力的变化量,探寻其间关系。

3.2 试验方案

在一座普通混凝土低高度T形梁单线桥上采用DCL-32捣固车进行试验。由于DCL-32捣固车起拨道装置与捣固装置设置在一起,需要在试验时实时监控相关参数的变化。按照纵断面测量值进行作业,桥上最大拨道量150 mm、最大起道量50 mm,试验完毕后恢复线路原始设计线位。在起拨道油缸进出油管与阀体连接端加装三通接头,安装压力传感器(见图3),实时监测捣固车作业时起拨道油缸压力的变化。

图3 压力传感器布置

3.3 试验结果与分析

1)拨道量影响范围

捣固车起拨道作业时肉眼可见从第1~7根轨枕的横向位移都有变化,作业完毕测量轨枕端部距固定测量点的距离,确定第1~7根轨枕横向位移确实发生了变化。试验结果与数值模拟结果吻合,证明了起拨道作业影响范围为7根轨枕距离。

2)起道量与起道力的关系

捣固车从桥头护轮轨起始位置开始走行作业,拨道量10 mm,起道量依次从10 mm加大到50 mm,连续监测并记录左右起道油缸进油口压力,根据《液压与气压传动》[8]中的相关公式计算出起道力,见表5。可见:随着起道量增大,左右起道油缸进油口压力和起道力均逐渐增大。

表5 起道量与起道力测试记录

3)拨道量与拨道力的关系

捣固车从125#轨枕开始起拨道作业,起道量为50 mm,拨道量依次由20 mm加大到200 mm,连续监测并记录左右拨道油缸进回油口压力,进而计算出拨道力,见表6。可见,随着拨道量增大,拨道油缸压力在进油口总体上增大,在回油口先减小后增大,拨道力逐渐增大。

表6 拨道量与拨道力测试记录

4)起道力与拨道力的关系

捣固车在顺坡回拨作业阶段,起道量由60 mm逐渐减小到0,拨道量由180 mm逐渐减小到0,连续监测并记录起拨道油缸进回油口压力,进而计算出起道力和拨道力,见表7。可知,起道力随起道量减小而明显减小,拨道力随拨道量减小而明显增大,拨道力与起道力成反比。

表7 起道力与拨道力测试记录

4 结论

本文以清筛机起拨道装置为研究对象,通过数值模拟和现场试验,得出以下结论:

1)拨道时起拨道装置影响范围为7根轨枕距离。

2)随着起道量增加起道力呈增大趋势;起道量从0增大到50 mm过程中起道力逐渐增大,最大值为209.95 kN,小于理论值250 kN,起道油缸参数设置满足使用要求。

3)随着拨道量增加拨道力呈增大趋势;拨道量从0增大到200 mm过程中拨道力逐渐增大,最大值为70.71 kN,小于理论值150 kN,拨道油缸参数设置满足使用要求。

4)起道力随起道量减小而明显减小,拨道力随拨道量减小而明显增大,拨道力与起道力成反比。

5)既有大型养路机械起拨道装置的起拨道油缸参数满足新型隧道桥梁清筛机使用要求,起拨道装置的安装位置直接影响拨道后线路的实际累计拨道量,进而影响隧道桥梁清筛机的作业适用范围。

研究结果可为新型隧道桥梁清筛机的设计和施工提供参考。

——书写要点(三)