硫磺回收装置长周期高收率生产措施研究

孔庆欢

(中国石油四川石化有限责任公司,四川成都 611930)

1 研究背景

硫磺回收装置作为中国石油四川石化千万吨级炼油项目的环保装置,需长周期平稳高效运行。目前该装置运行波动大,外排尾气SO2含量持续超标。技术人员对影响硫磺收率的相关因素如气固催化反应的最佳操作温度、进口温度、配风、反应物料停留时间及催化剂活性高低等方面进行研究。制硫反应是放热反应,要做好重点部位腐蚀减薄处的温度监测。温度的高低标志着转化率的高低。作为硫酸工业的生产原料,研究如何提高四川石化硫磺回收装置硫磺产量和质量具有实际意义。

2 硫磺收率长周期平稳运行影响因素

2.1 硫磺收率与反应温度的关系

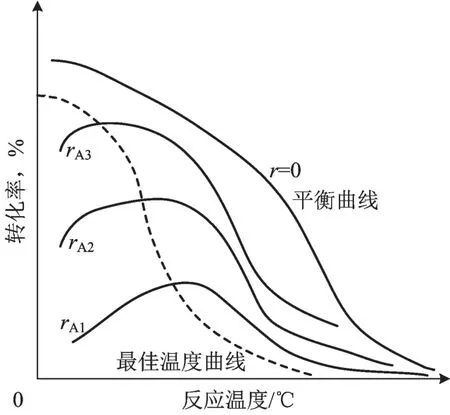

气固催化反应时,温度的控制非常重要。温度不仅影响到混合物成分,还会直接影响反应速率。反应床层温度的不同直接对反应后气态混合物中硫蒸气的含量产生影响。如将温度控制在合理范围内,可通过放热反应来获取一个反应速率极大数值[1]。该极值所对应的温度称为最佳操作温度。技术人员从上到下分别对催化剂床层3个平面位置监测反应温度时,发现该最佳操作温度和位置有关。这说明反应器不同位置转化率不同,反应产物组成也不同,其对应的最佳操作温度和平衡温度也不同。将不同转化率下计算(或试验测得)的最佳温度和平衡温度连接起来,得到最佳温度曲线和平衡曲线,见图1。

图1 反应过程中转化率与反应温度的关系变化

假设反应器中温度按最佳温度曲线规律变化,可得到一个较大的反应速率数值。在该状态下,可使反应器生产强度[即单位体积催化剂床层在单位时间生产目标产物的产量,单位为kg/(h·m3)]一直保持最大,而催化剂用量最少。要实现催化剂用量最少,可采取2种措施[2]:①采用连续换热固定床反应器,在催化剂床层中埋设适当高度和数量的冷却管,将反应热迅速移出,使反应操作轨迹尽量沿最佳温度曲线进行;②采用换热式多段绝热固定床反应器。当反应热使系统温度升高且超过最佳温度时,用换热的方式将系统温度降低,使操作温度在最佳温度曲线左右,并尽量靠近最佳温度曲线变化。这就涉及到多段绝热固定床的优化设计。可逆放热反应的最佳温度与平衡温度有一定的关联性,一般影响反应平衡的因素,如操作压力、反应混合物初始组成等,都会使最佳温度发生变化。操作压力大,反应产物的浓度增加,反应速率加快,反应平衡较快达到,最佳反应温度就会较低;反应物初始组成中有效组分高,使得反应速率加快,反应平衡更快达到,最佳反应温度也会较低。但另一方面,如改变催化剂的类型和复配,虽然平衡曲线不变(平衡曲线只和温度有关),却能使最佳温度曲线发生变化。新型催化剂会使最佳操作温度降低,节约能源、保护设备稳定运行。

内扩散过程对最佳操作温度曲线也会产生影响。实际多相反应器中,最佳温度影响因素较多,很难根据反应的速率方程和平衡方程分析求解,只能通过试验对具体过程作出rA-T曲线,再连接各曲线顶点(极值点),得到真实的最佳温度曲线。要得到一种催化剂的最佳操作温度曲线,只能通过做试验改变温度T得到相应温度下的反应速率rA,再连接各曲线顶点进行数据处理,得到试验条件下的最佳温度曲线。该最佳温度曲线可能与实际操作曲线略有差别。通过分析在某种催化剂上进行可逆放热反应的动力学与热力学研究试验数据,发现同样条件下使用大颗粒催化剂的最佳反应温度比使用小颗粒催化剂的最佳反应温度低。转化率越低时,最佳反应温度降低得越多。

各种催化剂都具有一定的活性温度范围,当计算的最佳温度超过该温度范围的上限时就没有了指导意义[文中硫磺回收装置一、二级(段)反应器床层温度不能超过400 ℃]。由可逆放热反应的图xA-T可知,转化率越低,最佳温度越高。所以,当H2S与SO2刚反应时,容易出现计算的最佳温度超过催化剂耐热温度的情况。

2.2 收率与反应物料进口温度的关系

硫磺生产是一个可逆放热平衡反应,根据生产经验要得到较高的硫磺收率,只有提高制硫反应的平衡转化率。笔者将重点研究平衡转化率移动原理和计算方法。

可逆反应能够达到的最高转化率称为该反应的平衡转化率,可逆放热反应平衡转化率和温度两者是负相关[3]。要获得最佳反应速率,需合理控制温度变化。一定反应温度下的平衡转化率可从反应的平衡常数计算得到。

可逆放热反应的最大转化率可通过联立求解平衡转化率-温度关系式和反应的能量方程式求得。反应温度随反应进行而上升,当温度和转化率升高到某一值时,转化率已达到该温度下的平衡转化率;反应达到平衡,不再继续进行。该转化率就是绝热反应器能够达到的最大转化率。

由稳态、绝热、无轴功(无外界轴搅拌做功输入)时的能量衡算方程,在反应前后体系比热容变化不大的情况下,反应器中转化率与反应温度的关系为:

式中:Fi0——组分i的入口流量,mol/h;

Cp,i——组分i的恒压比热容,J/(kg·℃) ;

FA0——总进料量,mol/h;

ΔHr——单位数量的反应物完全转化的反应热,J/mol;

T——反应最终温度,℃;

T0——反应初始温度,℃;

xA——反应中实际操作转化率,%。

式(1)称为绝热操作线方程。平衡转化率xAe出不同温度下的Kp值,然后根据Kp值计算出不同反应温度下的平衡转化率。

在比热容Cp,i和反应热(ΔHr)随温度变化可忽略不计的情况下,转化率xA与绝热反应温度的关系为一条直线。平衡转化率与反应温度的关系为一条下降的曲线。将这两条线绘在同一张x-T图中(见图2),两条线的交点便是绝热反应器所能达到的最高转化率。

图2 图解法求解绝热温度和平衡转化率

从图2可以看出:不同的进料温度所能达到的最高转化率是不同的,进料温度越高,绝热反应器达到的最高转化率越低,但进料温度一定要满足分子发生反应所需的活化能,否则反应无法发生。

绝热进行的可逆放热反应,由于受到平衡转化率的限制,其能达到的最高转化率往往是很低的,特别是在放热量较大的反应过程中,这种限制更为明显[4]。降低物料进口温度,可提高反应所能达到的最高转化率;当物料进口温度降低时,反应速率明显降低,所需反应器的体积会大幅度增长,在CT6-4B、CT6-8和CT6-2B催化剂存在的情况下,进口温度不能低于催化剂的起燃温度(即反应物转化率达到10%时的温度)。为达到较高的转化率,工业上普遍采用段间换热式多段绝热反应操作。该硫磺回收装置也采用多段绝热操作。制硫转化反应是可逆放热反应,当一级反应的转化率受平衡限制无法再继续升高时,将反应物料冷却降温后再进入第二级反应器反应,两段转化反应后最终的转化率将会有较大提高。段间换热式多段绝热反应器操作状态见图3。

图3 段间换热式多段绝热反应器操作状态(可逆放热反应)

2.3 收率与催化剂活性关系

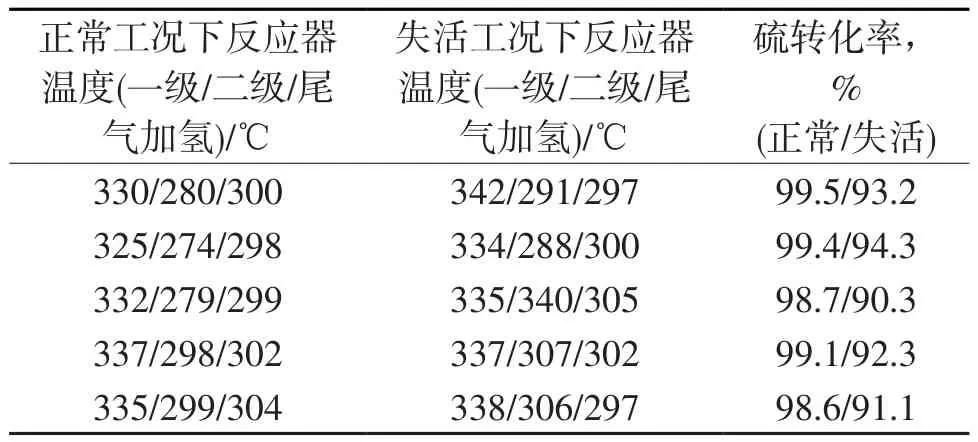

根据生产经验,如一、二级转化反应器和尾气加氢反应器催化剂床层温度较正常提升10~20 ℃,而硫的转化率没有提升,可判断催化剂失活;如收率下降明显,说明催化剂严重失活。

催化剂活性中心因化学中毒而减少,有效的制硫反应减少,最终硫转化率降低。催化剂失活可从最终产品和尾气二氧化硫的排放数据判断。一级、二级、尾气加氢反应器温度与硫转化率关系见表1。

表1 一级、二级、尾气加氢反应器温度与硫转化率关系

在催化剂上进行的制硫反应和尾气加氢反应都是可逆放热反应,温度变化是催化剂活性的体现。床层温度比进口温度升高越多,硫磺收率反而越低,说明催化剂活性越低,硫转化率越低。

催化剂失活有热老化和水热老化2种,都与温度有关。生产实践发现,制硫催化剂床层温度高于400 ℃,连续反应24 h以上,催化剂床层有热老化的趋势;水热老化是在高温情况下,水蒸气对床层进行冲击,破坏催化剂颗粒堆层结构,造成坍塌掩埋催化剂活性中心,隔绝了反应气体分子与活性中心的接触,反应中止[5]。水热老化比热老化发生的概率小一些。硫磺生产的过程均存在水蒸气,因此防止催化剂床层超温是保持催化剂高效运转的关键因素。实际做法是设置380 ℃的警惕指标,如反应温度超过380 ℃,在DCS画面上进行报警显示。在四川石化硫磺回收装置生产中,催化剂床层从上往下共有3层温度监测,最上层温度最高是监测重点。平时转化反应器温度超过400 ℃并不常见。在停工期间对催化剂进行吹扫操作时,操作人员提高反应器入口温度和酸性气量,反应热效应骤升,需要将两级反应器床层温度均控制在340~350 ℃,确认一级、二级反应器入口温度均不超过300 ℃。

实际操作中,催化剂床层温度不能超过400℃,也不能低于含硫原料气的露点。含硫原料气的露点与气态硫在混合气体中的硫分压有关,露点在210~250 ℃。

2.4 收率和尾气吸收效果的关系

硫磺回收装置在尾气加氢单元采用贫胺液(MDEA)吸收加氢还原后的制硫尾气(H2S+CO2)。尾气吸收单元是工艺流程上的确保尾气排放达标[ρ(SO2)≤100 mg/m3]的最后一个环节。该吸收塔设置2两段填料,每段填料上部都有一个进口的专利液体分布器,充分分散从上往下流动的贫胺液MDEA,增大液体和尾气接触面积,促进逆向传质,增强贫胺液吸收效果。尾气吸收效果由循环贫胺液量、胺液温度、气液传质效果、有效填料层高度决定。高压低温利于吸收,尾气吸收主要发生以下反应:

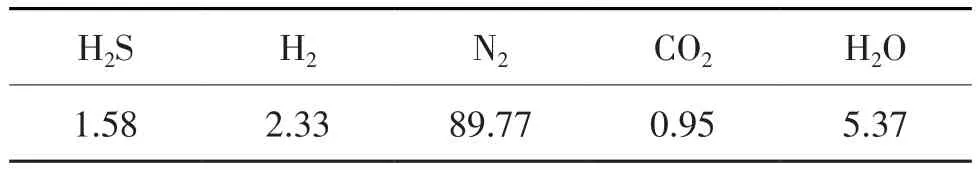

该装置尾气吸收气液传质符合双膜理论,其中胺液MDEA吸收H2S和CO2定义为可逆化学吸收。化学吸收的优点是吸收剂的吸收容量大、循环用量少,提高了过程吸收率,降低了设备的投资和能量消耗。硫磺回收装置加氢尾气组分见表2。

表2 硫磺回收装置加氢尾气组分 φ,%

吸收塔中,尾气从气相传入液相的相变过程释放了吸收热。这部分热量用于增加液体的显热,从而导致塔壁温度沿塔体向下增高,实际吸收塔仪表显示也证实这一点。要提高吸收率,需提高吸收塔的压力、降低溶剂温度。技术人员合理计算循环贫胺液量和填料层高度,增强胺液接触加氢尾气时的气液传质效果。目前四川石化尾气吸收单元吸收塔操作压力为50 kPa,溶剂温度为40 ℃,贫胺液循环量为44 t/h,填料层一段高度为5 m,二段高度为4 m。调整操作后,多次采样分析吸收后排放气体,见表3。

表3 净化后尾气总硫、总硫回收率、排放尾气中SO2浓度

胺液吸收效果越好,排放气体中污染物数值越低,硫磺收率越高。

3 结语

影响硫磺回收装置硫磺收率的因素有很多,除上文讲到的反应温度、反应物料进口温度、催化剂活性和尾气吸收效果之外,还与SO2排放值、配风量、原料空速、原料停留时间等因素有关。这些因素共同影响着硫磺收率和环保效应,使硫磺回收装置尾气达标排放。