新型移动床渗出器在甘蔗糖厂的应用与分析

胡建谅

(中国成套设备进出口集团有限公司,北京100011)

0 前言

甘蔗制糖采用压榨法提汁已有百年历史,由于技术成熟、过程快速,提汁的纯度稳定,目前仍然是世界各产糖国的主流技术。然而近几十年来尤其是最近几年,节能降耗和生产成本控制已经成为全球制糖业的首要课题,用渗出法替代压榨法在甘蔗制糖生产中开始显示出明显的优越性[1-3]。

从工艺过程上划分,渗出法有甘蔗渗出法和蔗渣渗出法。甘蔗渗出法是甘蔗破碎后直接进入渗出器,提出的渗出汁进入澄清工段,蔗渣再进入2座榨机脱水[4];蔗渣渗出法是将破碎甘蔗先进行一级压榨,再进入渗出器提汁,渗出汁与一级压榨机的蔗汁混合,蔗渣仍用2座榨机脱水。也就是甘蔗渗出法替代了前3座榨机,适合新建厂配置;蔗渣渗出法替代了第2、3座榨机,适合老厂扩建改造,因保留的第一座榨机已经提出了大部分糖分,则渗出器的规模和尺寸要小很多。

从结构形式上划分,渗出器主要有固定床和移动床2种形式。固定床的渗出器底部筛板固定,蔗料在数条链耙的拖动下在筛板上滑动,类似于压榨法的中间耙齿机;移动床渗出器的底部筛板在链轮的拖动下承载蔗料向前移动,类似于甘蔗主输送机。不管是固定筛板还是移动筛板,其逆流渗出的模式是相同的,在蔗料向前运行过程中,从后端泵入渗透水,顶部淋洒穿过蔗料层,从筛板沥出,底部隔室收集再逐级向前泵送,形成渗透汁的浓度梯度,蔗料中的糖分被逐步洗提。

通常渗透汁的循环泵送需要13级左右,原始渗出器的泵送是单循环,即逐级向前泵送喷淋,而新型移动床渗出器将单循环改为隔级循环或称两组平行循环,即泵机送入的隔室位置形成 1/3/5/7/9和2/4/6/8/10,这种跨级泵送增大了渗透汁的浓度梯度,有利于蔗丝中的糖分被洗脱,进一步提高了渗出器的提汁效果。

从2013年至今,笔者在非洲组织参建了3个大型现代化的甘蔗糖厂,包括建设、试车和运营工作,其中1个6000 t/d可扩建10000 t/d的糖厂采用了压榨法,另2个12000 t/d的糖厂采用了渗出法。经过招标过程的技术比较,2个渗出法糖厂引进了欧洲公司的专有技术,即新型移动床渗出器,并授权国内制糖装备制造公司制造加工,是国内首次自主采购、加工,并在海外安装和运行的大型渗出器设备。这2套新型渗出器的设计、加工和使用标志着中国制糖业在甘蔗提汁方面有了一次新的突破,也为制糖行业工艺和装备的升级换代提供了难得的实践经验和参考借鉴。

1 新型移动床渗出器的结构特点

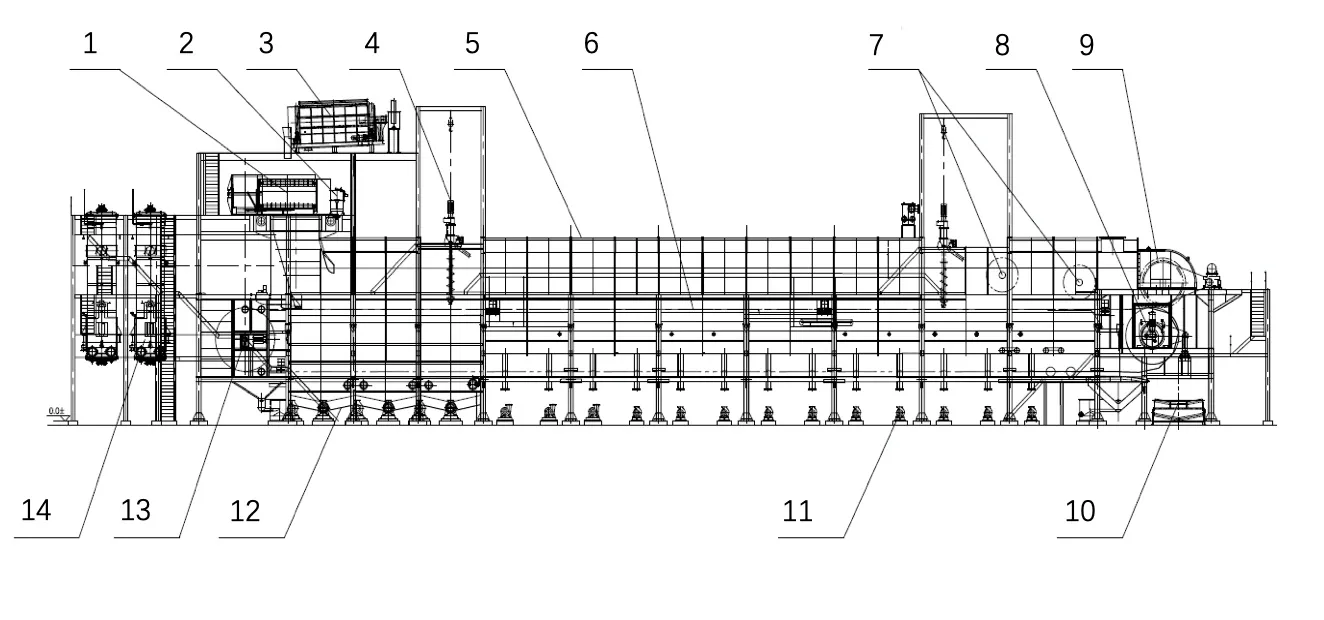

渗出器类似一个箱体,长约60 m,宽约12 m。头部上方呈直角安装布料输送机;中部上方有2排翻料螺旋,疏松逐渐压实的蔗料,增加透水性;接近尾部设置压力水鼓,对即将离开的蔗渣施加压力,初步脱水,再用打散机排出蔗渣;尾部是出料皮带输送机,将提汁后的蔗渣送到脱水榨机。

渗出器内的底部是移动型筛板,由轨道和轮子支撑并拖动,筛板下面是12~14个收集渗透汁的隔室,再由12~16个泵机隔级向前泵送,管道连接至渗出器顶部,通过横向溢流槽出汁并均衡喷淋。

渗出器中部靠近2排螺旋翻料器的位置有2排进石灰乳的管道,喷淋石灰乳并中和渗透汁的 pH值至 6.5左右,避免糖汁在高温和长时间过程中的转化。蔗渣用2座榨机脱水后的含微量糖分的压出水也不断循环回到渗出器,与尾端进入的热水同时作为渗透水。

渗透汁循环泵的最后两级需要先泵送至两级加热器,加热后再回到渗出器,通常称为热烫汁;同时渗出器的中部还有2根蒸汽管直接进入渗出器底部糖汁收集槽内,补充并调节渗出器温度,这2种加热方式维持了渗出器的温度在恒定75℃左右。图1是移动床渗出器的结构示意图。

2 移动床渗出器的工作原理及关键控制点

图1 移动床渗出器结构示意图

2.1 逆流渗出原理

甘蔗经过蔗刀和撕裂机破碎后,形成丝状或细小纤维状,通常破碎度达到90%以上,用入料输送机均匀分布到筛板上,蔗料高度在 1.4~1.7 m,可通过筛板运行速度调整。渗透水和榨机压出水逆流泵送循环,喷淋浸泡,洗脱蔗料中的糖分。由于是隔级喷淋,加大了渗透汁的糖度浓度差,相当于压榨机的复式渗透法,只不过时间更长、温度高、复式次数多,所以不必施加压力。

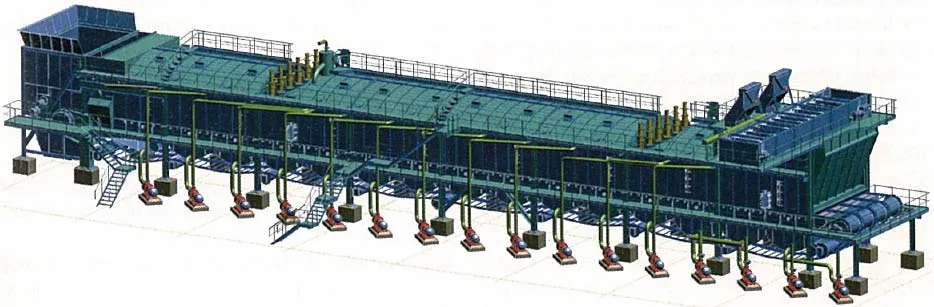

渗透汁经过 10~14次循环后与前端新鲜低温蔗料接触,此时泵出的渗透汁需要经过两级加热器加热,热烫汁再对首段蔗层进行喷淋接触,并在渗出器中段补充直接喷汽加热,维持所需的恒定渗出温度。图2是移动床渗出器的工艺流程效果图。

图2 移动床渗出器工艺效果图

2.2 渗出器关键控制点

⑴渗出温度:由于渗出的原理是利用加热甘蔗丝使其细胞变性才能保证渗出持续进行,所以控制渗出器温度是关键因素。根据设计参数和试验数据,渗出最佳温度为 75℃±2℃。温度过低会造成蔗渣糖分损失,影响抽出率,而且会有微生物感染的风险;温度过高会造成过度渗出,导致渗出汁纯度下降,影响澄清效果或糖分回收。

⑵渗出时间和蔗层高度:渗出时间是通过理论分析和长时间操作总结的重要控制参数,目前最佳渗出时间应该在60~70 min,可以用变频器调整筛板运行速度。时间过短或过长都会出现与上述渗出温度相似的影响。由于糖厂榨量是波动的,在保证最佳时间控制也就是筛板恒定运行速度的前提下,蔗层厚度随榨量波动将自行调节。一般蔗层厚度在1.4~1.7 m的范围内对渗出效果没有影响,如果低于或高于这个范围,仍可正常操作,比如曾出现过1.2m和2.0 m的情况,但此时最好考虑用筛板运行速度调节过高或过低的料位。

⑶渗透水量控制:渗透水按设计要求控制在对甘蔗纤维分的 300%~350%,在实践操作中为了减少蒸汽消耗,曾经长时间在280%左右范围内,但抽出率仍然在97%以上。可见,渗透水量和渗出时间及渗出温度这三者之间存在互为调节的情况,最终达到一个可以接受的抽出率。换句话说,当糖厂扩建的榨量远高于原设计的时候,通过上述3个参数的调整,仍能得到一个满意的抽出率指标。

⑷渗出汁 pH控制:设计要求渗出器内 pH在6.3~6.6之间,通过添加石灰乳实现,以求减少渗出汁的转化率。pH控制非常重要,尤其是在 75℃高温下,显然提高 pH值不仅可以抑制糖汁转化,也能减少渗出器及附属设备的腐蚀。经过几个榨季的总结,下个榨季我们准备试着将pH值控制在pH 7左右。

3 移动床渗出器与传统压榨法的技术经济性比较分析

3.1 工艺指标对比

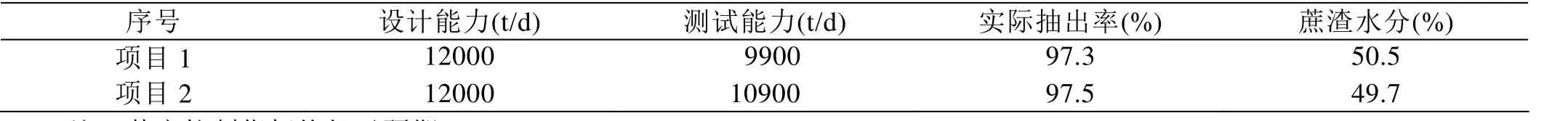

根据我们公司对2个采用渗出器糖厂3个运营榨季的生产实践检验,新型移动床渗出器运行状态良好,甘蔗糖分抽出率都比较理想,其它控制指标也都基本达到要求。表1是2个采用渗出器糖厂的生产实际主要工艺指标的累计平均值。其中,实际测试能力低于设计能力的原因是甘蔗供应问题;蔗渣水分虽然达到合同要求,但相比压榨法偏高,其原因不是渗出器本身的问题,而是后面的脱水榨机能力限制。

渗出器的优点之一就是较高的抽出率,通常实际抽出率都高于 97%,更正抽出率对于纤维分在15%以上的情况下,折算达到 98%左右,相比压榨法提高了近2个百分点。

3.2 能耗及加工成本指标对比

3.2.1 设备节能比较

表1 2个采用渗出器糖厂的核心指标测试结果

实践证明渗出器与传统压榨法比较体现出诸多优势,按照同等日处理甘蔗12000 t规模并且纤维分高达15%以上来比较,压榨法采取6座大型榨机或5座带双辊喂料器的型式,加上中间耙齿机,其总的装机负荷需要12500 kW左右。而采用渗出器在保留后2座榨机和一台中间耙齿机的情况下,渗出器本身及各类转动设备及循环泵机约1000 kW,总装机负荷少于5000 kW。采用渗出器可以节省电能负荷达一半以上。

渗出法虽然需要增加 10%~15%的渗透水,导致蒸发系统总用汽多了5%左右,但总的节能效果仍然显著。尤其是对于两步法生产精糖的糖厂,精炼车间需要增加这5%的耗汽,因此用汽量的增加可以忽略不计。但节省的电能对于非洲糖厂都有对外发电的工况,可以增加对外卖电的附加值。可以说在有对外发电要求的情况下,渗出器的使用是唯一正确的选择。

3.2.2 设备加工成本比较

一般传统压榨法,压榨机需要专业制造厂家特殊技术制造,过程复杂,造价较高,尤其是配套的重型减速机和电机电器柜等都是价格不菲。移动床渗出器经过国内技术消化和自主设计,其制造较为容易,一般机械厂就可制造,其他设备皆可配套。渗出器的关键构件主要是移动床或固定床的筛板和主轴及传动链条等,这部分制造要求较高,可以由专业制造厂家加工并提供。因此,去掉一次性技术引进费用后的直接设备制造成本比压榨机减少30%左右。

3.2.3 设备维修成本比较

传统的压榨机由于采用压力摩擦挤压甘蔗丝,对机械部件磨损较大,维修技术条件要求较高,必须更换大量备件,每年的费用大约相当于整体维修费的25%~30%;而渗出法只用2座压榨机以脱水为目的,机械磨损程度小,每年维修量较少,而渗出器本身的维修费用非常少,整体维修费用相当于压榨法的一半。

3.2.4 工艺操作比较

压榨法提汁时间短,设备系统少,操作简单,工艺线路短;渗出法提取时间长,系统的辅助设备较多,操作相对复杂些、工艺线路长。

4 采用渗出法替代压榨法的应用前景分析

通过对我国压榨法制糖的长期生产经验分析,对比我们在海外2个糖厂渗出法的实践总结,使用渗出法替代压榨法具有一定的优势和可行性。

⑴随着国内糖厂生产规模逐渐加大,对设备的负荷和机械强度要求越来越高,压榨法的制造成本和每年的维修费也越来越高。而纵观国际上大型甘蔗糖厂已经多倾向于采用渗出法提汁,从节能和降耗以及增加糖分回收率的角度出发,采用渗出器会越来越引起糖业界的重视。

⑵渗出法不仅适用于新建大型化糖厂,也适合老厂改扩建的情况,比如保留原来1、4、5号榨机,将开口加大,在目前压榨间外安装“小型”渗出器,用输送带将蔗渣送出送回,或可达到 30%以上的扩建能力。尤其是对于目前自发电装机容量受到扩容限制,但仍需要扩大产能的糖厂,渗出器可以解决用电负荷问题。目前泰国的某些糖厂扩建就是采用这种外接“蔗渣渗出器”的模式。

⑶对于那些有对外卖电要求的糖厂,采用渗出器是最好的选择,这是非洲和巴西很多糖厂采用渗出器的直接理由,对外多卖电是这些糖厂产生效益的主要手段。目前国内有些糖厂也是靠对外卖电来增加糖厂的综合效益。

5 结语

无论是移动床还是固定床的渗出器,在世界范围的大型甘蔗糖厂已成为提汁设备选择的主流趋势。主要原因第一是节省电能,尤其是对外发电的糖厂,渗出器的使用产生更多的对外卖电附加值,是新建糖厂提汁设备的首选;第二是节省设备维修费用和操作费用,这是糖厂赖以生存的根本;第三是提高了近2个百分点的抽出率,最终导致产糖率的提高。

目前国内再新建大型糖厂的可能性不大,但老厂的扩建仍有很大需求,建议在老厂扩建30%产能以内的情况,并且热电站的发电负荷不易扩容的条件下,可以研究采用“蔗渣渗出法”或“甘蔗渗出法”对目前的压榨间进行扩建改造。