不同焊速下7×××系铝合金FSW接头组织及性能研究

罗 健,李建湘,宾建存,薛松平,梁征臻

(广东和胜新能源汽车配件有限公司,中山528400)

0 前言

搅拌摩擦焊接(FSW)技术发展迅速,与传统常用的钨极惰性气体保护焊(TIG)和熔化极惰性气体保护焊(MIG)两种熔焊连接方式相比,FSW焊无须焊丝和保护气体,焊接过程无飞溅、烟尘,且可有效地避免熔焊导致的焊瘤、裂纹及焊穿等缺陷,焊缝成形良好。此外,FSW焊接结构件强度更高[1]。在目前新能源电池壳体加工生产中,也越来越多的采用FSW焊接方式连接。

由于6×××系铝合金具有耐腐蚀、抗氧化等优异特性,目前电池包壳体底板及边梁等部件主要采用6061和6063铝合金。7×××系铝合金虽然耐腐蚀性较差,但其耐磨性、焊接性好,焊接结构件强度比6×××系更高,通过改变化学成分或其他手段优化组织与性能,用以替代6×××系铝合金在电池壳体中的应用具有潜在价值。故此,本研究分析了在600mm/min、900mm/min和1200mm/min三种不同焊速下7046-T6铝合金薄板FSW接头微观组织及性能,并验证了焊接效果,旨在为7×××系铝合金将来在电池壳体中的试用提供试验数据参考。

1 试验材料及方法

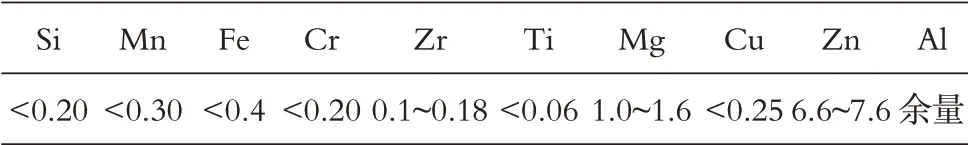

焊接用母材是由广东和胜工业铝材股份有限公司提供的7046-T6(T6,120℃下时效24h)铝合金薄板,规格为250mm×120mm×3.5mm,其具体化学成分见表1。

表1 7046-T6合金焊接母材的化学成分(质量分数%)

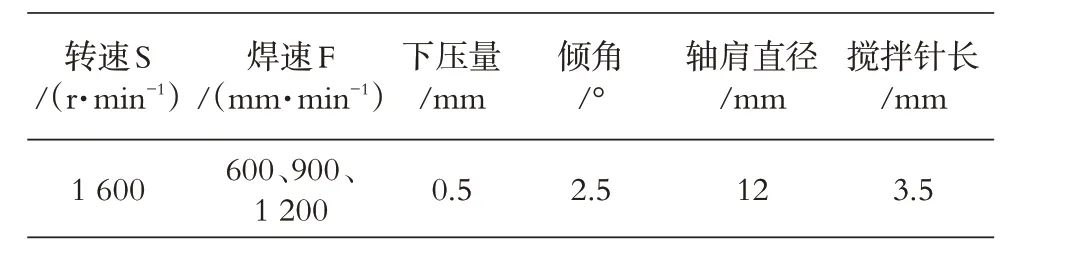

焊接前,用不锈钢丝刷先将试样附近区域打磨,去除表面的氧化物,刷到漏出金属光泽为止;然后再用酒精擦拭焊接区域表面,气枪吹干后固定在工装夹具上待焊接。焊接实验采用FSW-LMBM16-2D 型搅拌摩擦焊设备,焊接参数如表2所示。在焊接过程中所采用的压轮的作用主要是防止焊接变形过大,气冷却主要用来对搅拌头及对接焊缝进行冷却,防止焊接热量过高导致板变形,保证焊缝质量稳定一致。

表2 焊接工艺参数

机械预磨垂直于焊缝截取的焊接接头试样后,依次用600#、2000#的水磨砂纸打磨表面,清水抛光。Keller 试剂(3mLHNO3+6mLHCL+6mLHF+150mL 蒸馏水)腐蚀后用光学显微镜观察其显微组织。采用带能谱的Sirion 场发射扫描电子显微镜观察截取的焊接接头拉伸试样断口。

研磨抛光好焊接接头试样后,沿垂直于焊缝的方向在HVA-10A 型低负荷维氏硬度计上进行显微维氏硬度测试,加载负荷为50g,持续时间为10s。

拉伸试验在CMT5105型微机控制电子式万能试验机上进行,拉伸速率为10mm/min。按GB/T 2651-2008《焊接接头拉伸试验方法》中有关规定,通过线切割的方式沿垂直于焊缝方向加工制备标准矩形试样,且标距为60mm。对于每组焊接参数,均采用线切割加工方式取3个标准试样。

2 试验结果分析

2.1 焊缝宏观形貌

图1为相同转速(1600r/min)时3种不同焊速下焊接7046-T6合金薄板的FSW 焊缝宏观形貌图。焊缝右侧为与焊接方向相一致的前进侧。图2为合金板材的FSW焊缝常见表面缺陷图。

对比分析图1的焊缝宏观形貌可以发现,转速固定时,随焊接速度的增加,焊缝表面点颗粒或者其他渣状物减少,焊缝成形美观且金属光泽越发明显,“鱼鳞纹”间距增大[2]。三者焊缝表面皆未出现图2所示的毛刺、起皮、沟槽等常见缺陷。且观察三种焊速下焊缝前进侧方向出现少量的飞边,焊接过程中焊缝金属由前进侧被搅拌到后退侧,因遵循金属体积守恒,再回到前进侧,因此前进侧焊缝面热输入大。该侧表层部分焊缝金属软化甚至熔化,不随轴肩做整体塑性流动,在搅拌头压力和高速旋转作用下,于轴肩外缘挤出至焊缝前进侧形成飞边缺陷[3]。试验发现飞边影响焊缝美观,但对焊缝力学性能影响较小。

2.2 焊接接头微观组织结果分析

三种焊速下7046-T6铝合金焊接接头示意图如图3所示。以焊缝中心为界,接头分为两侧,搅拌头轴肩外缘切向速度与焊接速度方向一致为前进侧(AS),反之为后退侧(RS)。FSW接头一般由焊核区(NZ)、两侧紧邻焊核的热机影响区(TMAZ)、热影响区(HAZ)以及母材(BM)四个部分组成[4]。

三种焊速下合金焊接接头不同部位区域的金相显微组织如图4所示。图4(a)为900mm/min焊速下焊核部位的晶粒形态。由观察分析可知,由于受到搅拌头强烈的搅拌摩擦作用,焊核区金属发生明显的塑性变形。温度越高,应变速度越大,该区发生动态再结晶。此外,搅拌头的高速旋转使得晶粒破碎,因此在该区形成了细小、均匀的晶粒。图4(b)、(c)分别为900mm/min 焊速下AS 和RS热机影响区部位的晶粒形态。该区晶粒受到热和搅拌的共同作用,晶粒发生变形,但是由于温度和变形程度都低于焊核区,该区只是部分晶粒发生再结晶,大部分晶粒保持变形后的形态,呈带状分布。

对比分析两图可知,AS 热机影响区组织与RS热机影响区组织差异明显,前者再结晶晶粒数量和尺寸都高于后者,原因在于AS 侧温度高,晶粒发生再结晶与回复的程度更高。AS 与焊核界限明显,RS 则较模糊。搅拌焊接过程中两侧焊缝金属塑性流动方式存在差异,AS 侧焊缝金属流动方向与焊接方向一致,靠近搅拌头附近金属的变形程度及流动性低于焊核区塑性金属,且在AS 侧其外围塑性体之间的速度梯度比较大,造成AS 侧热机影响区与焊核区存在明显的界限[5~6]。热影响区由于焊接热循环的作用,该区晶粒有一定程度的粗化长大(如4(d)所示)。图4(e)的母材区的晶粒呈现轧制带状组织的形貌。图4(f)、(g)分别为600mm/min、1200mm/min焊速下焊核部位的晶粒形态,由于前者焊速小,热输入较大,发生再结晶,因此导致其晶粒粗化程度较大。

2.3 焊接接头性能测试结果分析

垂直于焊缝方向进行显微维氏硬度的测试,其显微维氏硬度分布曲线如图5所示。由图5可知,距离焊缝中心5.2mm 范围为NZ,TMAZ 为距离焊缝中心5.2~7.5mm 范围的区域,HAZ 在TMAZ 与BM 中间的部分,距离焊缝中心大约7.5~14mm 的位置处。

由图5可知,焊接接头显微硬度沿焊缝中心大致呈U字形对称分布。600mm/min焊速下的硬度比另外2种焊速的硬度更低,分析可能是由于该焊速下热输入较大,接头软化严重所致。在焊缝中心一定宽度内硬度并没有完全降低,这是由于该区域在搅拌作用下发生塑性变形,温度升高导致的动态再结晶使得晶粒细化,硬度不会降低。三种参数下在TMAZ 和NZ 的过渡区存在最低值108HV,说明了该区域力学性能较为薄弱。BM 的显微维氏硬度最大,约为163HV。在某些位置硬度值出现一些偏离,这可能跟实验误差或焊接过程中热循环的影响有关。

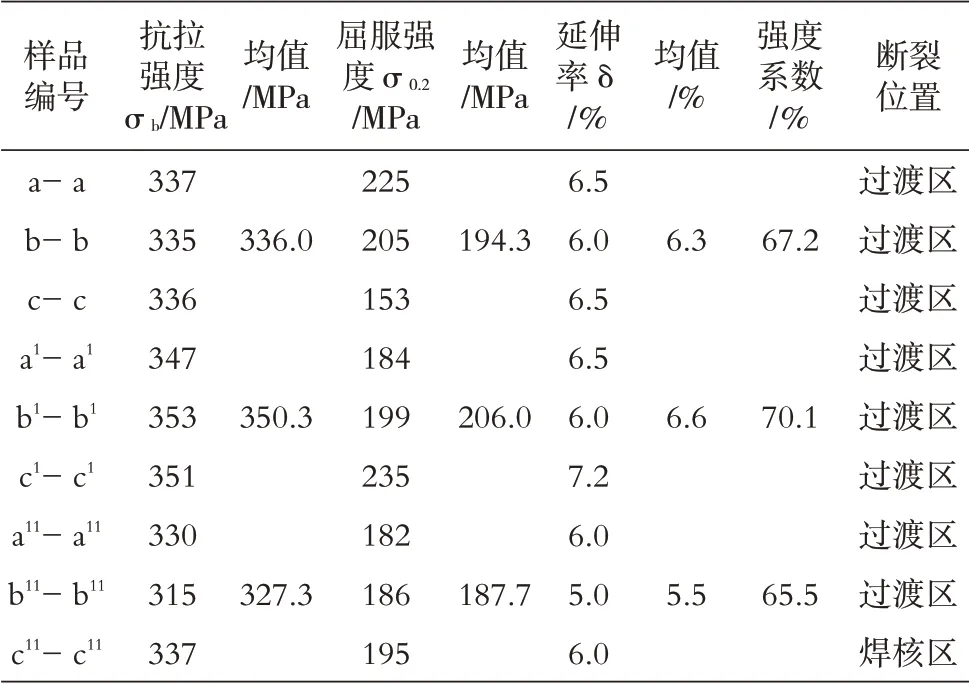

表3为FSW 接头的室温拉伸力学性能测试结果。可知,三种焊速下7046-T6合金薄板FSW接头的抗拉强度分别为336.0MPa、350.3MPa 、327.3MPa,延伸率分别为6.3%、6.6%、5.5%,强度系数分别为67.2%、70.1%和65.5%。

表3 焊接接头拉伸试验结果

从三种焊速下7046-T6合金FSW接头拉伸试样断裂位置可明显看到,拉伸试样断裂位置大都处于NZ 和TMAZ 的过渡区。由前面分析可知,NZ 与TMAZ组织不同,中间缺乏平滑过渡,因此过渡区属于焊接接头力学性能最为薄弱的区域。只有当焊速较高时,才在NZ出现断裂的情况。

热输入决定FSW 接头的力学性能。转速固定时,焊速降低,热输入增大;焊速增大,热输入减小;焊接接头会在焊接热作用下发生软化。当焊速为600mm/min 时,热输入大,软化严重,其强度也较低。当焊速为1200mm/min时,热输入低,焊缝底部温度低,焊接过程中的加工硬化得不到消除,搅拌针压入深度受到限制,降低了焊缝底部变形程度,导致内部出现未焊透缺陷,出现其中一个拉伸试样在焊核区断裂的情况。而焊速为900mm/min 时,相比另外2种焊速,拉伸试样强度更高,皆断裂在过渡区。这说明采用转速1600r/min、焊速600mm/min时,焊接效果较好。

为了更详细地分析断口的微观形貌及断裂性质等特征,截取不同焊速下拉伸断裂试样断口,经过超声波清洗后,在扫描电子显微镜下进行微观分析,其断口形貌如图6所示。

拉伸测试时,应力导致试样内部位错在晶界、相界和其它缺陷处形成位错塞积群,在应力集中处易诱发微裂纹的萌生;随着拉伸应力的不断增加,裂纹不断长大形成宏观裂纹;当应力增大到超过焊缝金属断裂强度时,出现颈缩导致断裂。

从图6(a)的断口扫描形貌图可知,该参数下断口形貌未观察到孔洞等缺陷,断口形貌由一定数量的韧窝和部分撕裂棱组成,说明该接头的断裂模式为韧性+脆性的混合断裂。图6(b)的断口形貌中,断口由大量大韧窝和细小韧窝组成,且这些韧窝都比较深,能保证焊接接头具有良好的强度和延展性。与前面拉伸断裂分析结果相一致,该接头的断裂模式为韧性断裂。

图6(c)为焊接速度为1200mm/min的断口形貌,韧窝较浅,主要是由于焊速较高,热输入不够,存在搅拌针未焊透区域的可能。图6(d)为焊接速度为1200mm/min时、断裂在焊核部位处的扫描形貌图。在拉伸过程中,断口表面应力均匀分布,使垂直于主应力底部中心部位形核的纤维空隙向各个方向均匀长大,形成等轴韧窝[7]。明显可观察到,相比另外2种焊速,其等轴韧窝的数量最多。

通过对比分析三种参数下断裂强度和断口形貌可以发现,1600r/min转速和900mm/min焊速的参数匹配时,焊接效果最好,强度达到350.3MPa,强度系数达到70.1%。

3 结论

(1)焊速增加,焊缝表面渣状物越来越少,焊缝成形美观且金属光泽越发明显,“鱼鳞纹”间距增大。

(2)焊接接头焊核区的晶粒细小、均匀,热影响区由于受到焊接热循环的作用,该区晶粒有一定程度的粗化长大,母材区的晶粒呈现轧制带状组织形貌。

(3)在不同的焊接工艺参数下,焊接接头的显微硬度分布比较复杂。焊速为600mm/min 时,焊接热输入较大,接头软化严重,热机影响区和焊核区的过渡区硬度存在最低值108HV,抗拉强度也较低,为336.0MPa,强度系数只有67.2%;焊接速度为1200mm/min 时,由于热输入不够导致未焊透,强度系数为65.5%;焊接速度为900mm/min时,拉伸断裂发生在过渡区,断口形貌韧窝较深,断裂模式为韧性断裂,强度达到350.3MPa,强度系数达到70.1%。由此可知,转速1600r/min+900mm/min焊速是一种较理想的参数匹配,焊接效果最佳。