直接选择氧化硫回收装置腐蚀机理研究

华忠志,陈 星,李永军,刘 壮,高春华

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

第一、二、五净化厂硫磺回收均采用国产直接选择氧化脱硫工艺,设备管线长期在高温、高硫化氢介质等腐蚀条件下运行,一旦发生腐蚀穿孔导致酸气泄漏,将带来严重后果,同时由于腐蚀导致的紧急停车将影响净化厂正常生产。为了更好的掌握硫磺回收装置运行过程中存在的腐蚀问题,对硫磺回收装置开展腐蚀机理研究并制定针对性腐蚀防护措施,确保装置安全平稳运行。

1 硫磺回收装置腐蚀环境分析

1.1 工艺简介

目前第一、二、五净化厂硫磺回收均采用直接选择氧化脱硫工艺(见图1),化学反应式为:

图1 直接选择氧化脱硫工艺流程图

酸气和空气按照一定比例混合后,经中压蒸汽预热进入等温反应器,在催化剂的作用下酸气中H2S 和空气中O2进行选择氧化反应生成单质硫。含硫蒸汽的过程气经中间换热、一级冷却、分离出单质硫后,再次加热后进入绝热反应器深度氧化,将过程气中未反应的H2S 继续氧化为单质硫。出口尾气经二级冷却、分离后进入酸气焚烧炉焚烧后排放。液相硫磺输送至硫磺成型设备。

1.2 腐蚀环境分析

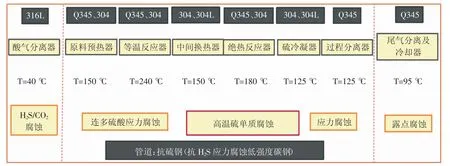

酸气分离器主体材质是316L,介质为40 ℃左右的含H2S、CO2、H2O 的气体,水相中存在微量的Cl-,长期服役条件下会引起点蚀和应力腐蚀开裂,而进口和出口管道是碳钢材料,容易受到H2S、CO2的腐蚀。

经过酸气分离器后,气体依次进入原料预热器、等温反应器、中间换热器、绝热反应器、硫冷凝器和过程分离器,这些设备与介质相接触的部件主要是304 不锈钢,外壳体是Q345 碳钢,介质温度从125 ℃到240 ℃。设备内介质主要是高温气体和反应产生的液态单质硫,不锈钢在高温硫单质环境下会发生轻微腐蚀,但连接设备的碳钢管道会在液硫作用下腐蚀减薄。现场曾发生过反应器的连多硫酸应力腐蚀开裂、硫冷凝器的应力腐蚀以及碳钢管道液硫腐蚀,为腐蚀重点区域。

尾气分离器出口尾气管线材质主要是碳钢,温度为90 ℃~95 ℃,介质中含有H2S、CO2、SO2等腐蚀性介质,如果保温不充分,尾气管道内介质会降温产生液相水,腐蚀性介质溶入水中会产生露点腐蚀(见图2)。

腐蚀介质在不同工况条件下对装置产生不同程度的腐蚀,根据腐蚀机理的不同,可以分为H2S/CO2腐蚀、露点腐蚀、应力腐蚀以及高温硫腐蚀。

2 H2S/CO2 腐蚀机理分析及影响规律研究

2.1 H2S 浓度对腐蚀的影响

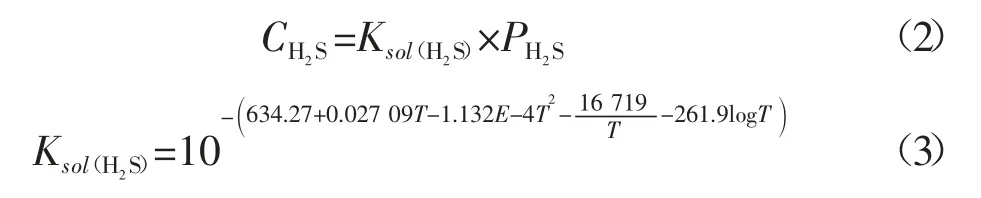

H2S 气体容易溶入水中,气相浓度和液相浓度之间符合亨利定律,溶入水后发生弱电解质电离[1]。气相分压和液相浓度关系为:

式中:PH2S-气相分压,bar;T-绝对温度,K;CH2S-液相浓度,mol/L。

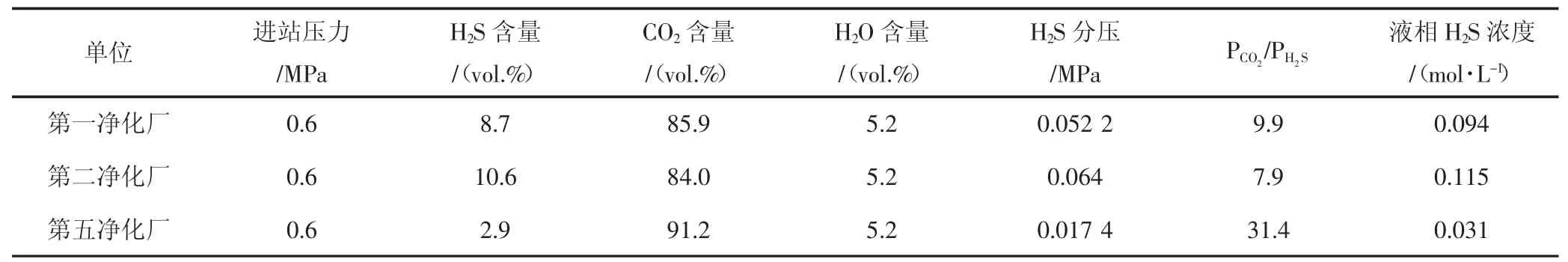

以第一、二、五净化厂进厂管线工况为例,计算获得T=313 K 下H2S 溶解平衡常数,则液相中H2S 浓度(见表1)。

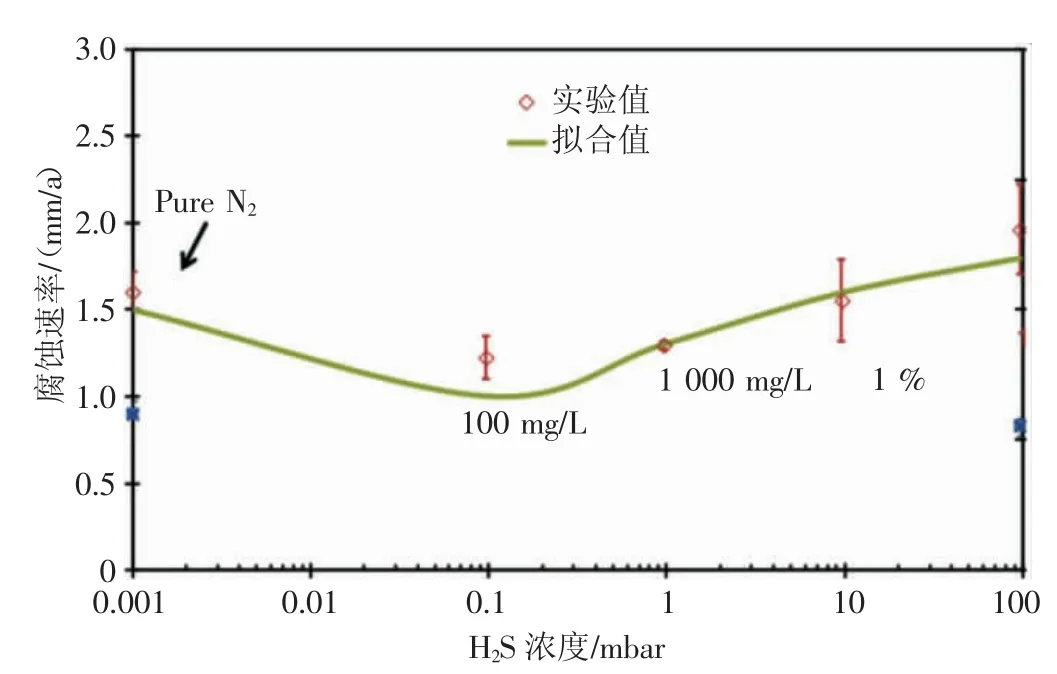

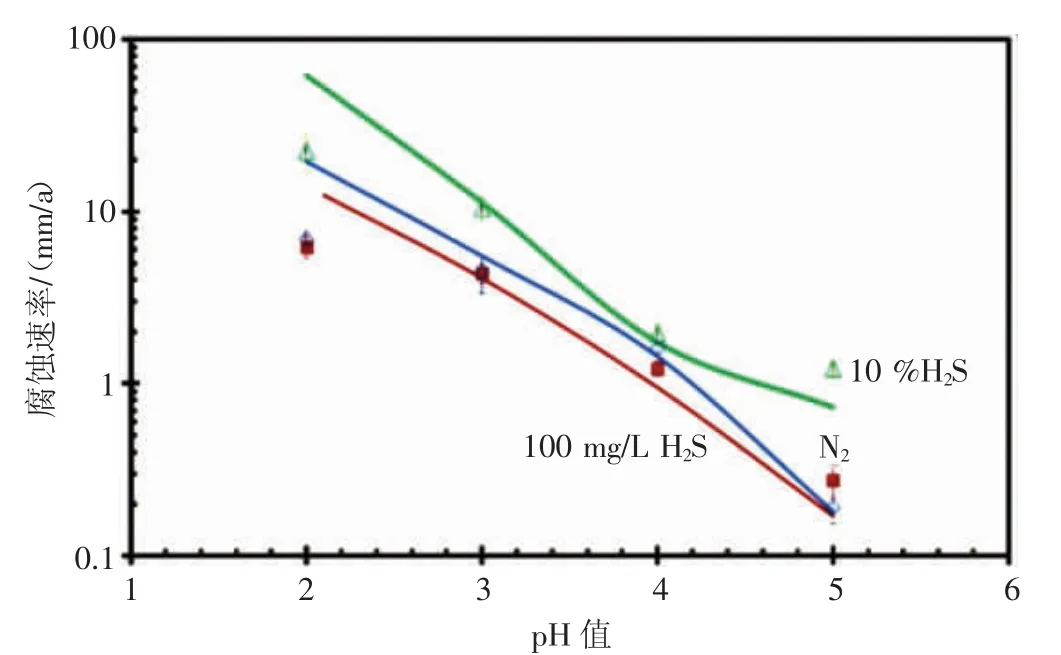

实验室研究发现,H2S 浓度对钢材腐蚀速率的影响(见图3),刚开始随着浓度升高腐蚀速率下降,当气相浓度达到100 mg/L~200 mg/L 时,保护性腐蚀膜开始变得稀疏多孔,H+腐蚀性远超过H2S。当pH 值上升时,总体腐蚀速率会降低,随着时间的延长,腐蚀产物膜逐渐生长,当温度高时腐蚀膜保护性更好(见图4、图5)。在实际环境中,H2S 通常会和CO2、温度、流速等多种因素联合起来影响腐蚀,腐蚀变化规律比较复杂。

2.2 CO2/H2S 同时存在下对腐蚀的影响

CO2/H2S 的分压比决定CO2和H2S 共存条件下的腐蚀状态,目前,主要以Pots 的分类方法判断腐蚀主控因素,即当PCO2/PH2S<20,H2S 控制腐蚀过程,腐蚀产物主要为<500,CO2/H2S 混合交替控制,腐蚀产物包含>500,CO2控制整个腐蚀过程,腐蚀产物主要为FeCO3。

图2 硫磺回收装置各节点主要腐蚀环境

表1 第一、二、五净化厂介质浓度(T=313 K)

图3 H2S 浓度与腐蚀速率关系图(T=25 ℃,pH=4,总压P=1 bar)

图4 pH 值对H2S 腐蚀的影响(T=25 ℃,总压P=1 bar)

图5 腐蚀时间对H2S 腐蚀的影响(T=70 ℃,pH=4.2~4.9,总压P=3 bar,PCO2=2 bar)

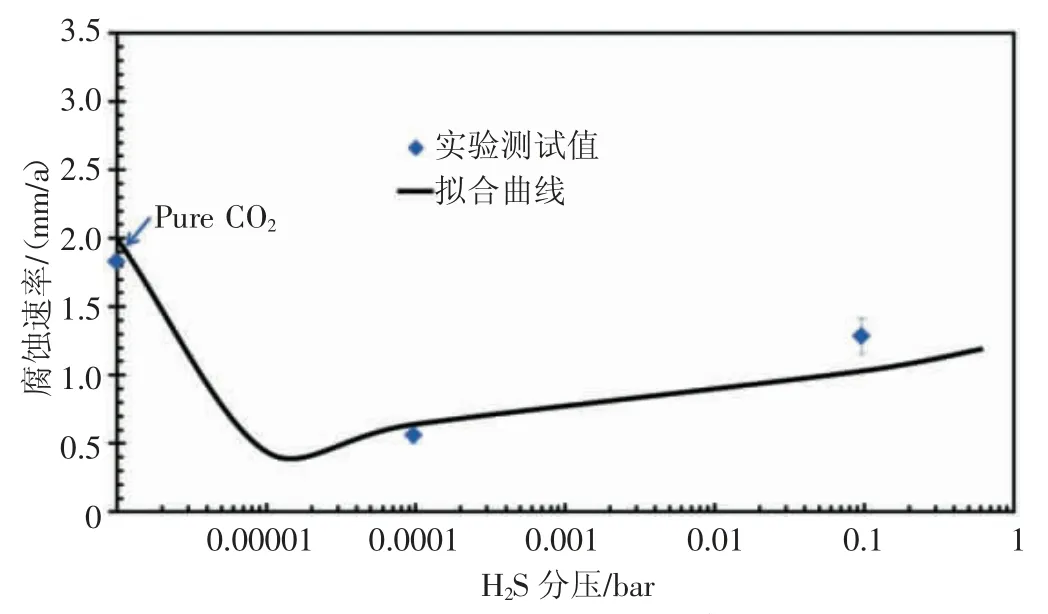

根据酸性气体组成,第一、二净化厂都是H2S 腐蚀控制,而第五净化厂为混合控制。从图6 可以看出,加入少量的H2S 可以抑制CO2的腐蚀(<100 mg/L),H2S 浓度越高,腐蚀越慢,但当>100 mg/L 时,随着H2S 浓度增加,腐蚀速率越来越大。

2.3 温度对腐蚀的影响

图6 H2S/CO2 共存情况下H2S 分压与腐蚀速率关系(总压P=1 bar,pH=4,T=30 ℃,V=0.785 m/s)

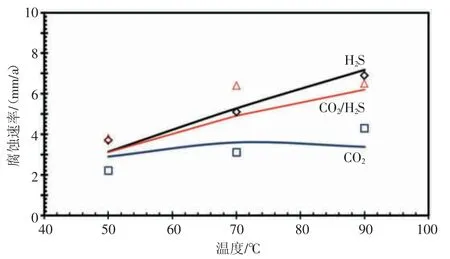

温度升高一方面可以加速化学反应、电化学反应以及传质过程,会促进腐蚀,也会降低气体在水相中的溶解度促进腐蚀膜生成,会抑制腐蚀。随着温度升高,H2S 腐蚀速率一直在上升,而CO2腐蚀速率先升高再下降,温度对CO2、H2S 以及两者共存情况下的腐蚀影响规律(见图7)。

3 单质硫腐蚀

3.1 单质硫腐蚀机理

图7 温度对CO2/H2S 腐蚀的影响(总压P=1 bar,V=0.3 m/s,pH=4.2)

在较低温度下,单质硫本身并没有腐蚀性,它主要作为催化剂,在水、H2S 以及FeS 环境下,材料腐蚀速率高达55 mm/a(见图8)。

图8 管道弯头的硫腐蚀失效形貌

通常高温硫腐蚀主要发生在装置的高温部位,易发生高温硫腐蚀的含硫物质有硫化氢、二氧化硫、单质硫等[2],当温度处在高于220 ℃的高温时,H2S 能够直接与碳钢设备中的铁发生化学反应生成FeS,在材料表面生成疏松多孔、易于脱落的FeS 膜。在高负荷条件下,该膜易脱落使基体失去保护,加快腐蚀,且随着温度升高腐蚀加重。

3.2 单质硫腐蚀因素影响规律

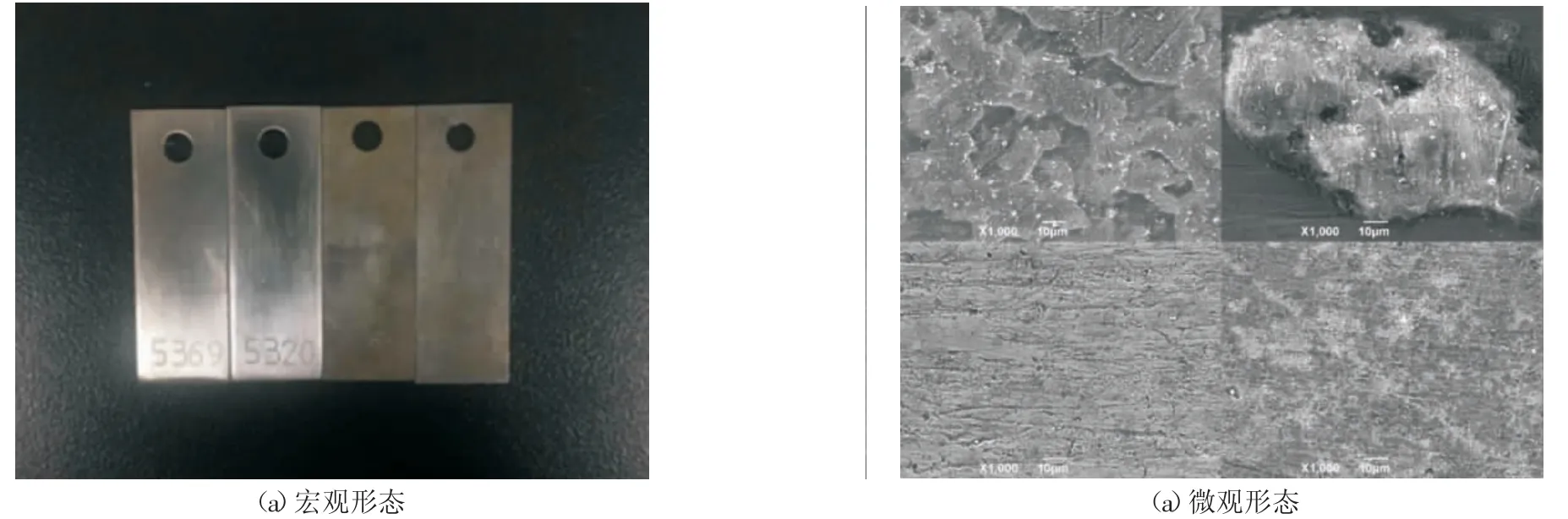

对于元素硫腐蚀,缓蚀剂也未能发挥明显的腐蚀抑制作用,腐蚀形貌、腐蚀速率与材质有很大关系。在第二净化厂的调研表明,中间换热器进出口管线硫沉积严重,高温单质硫腐蚀是最突出腐蚀形式。因此选用了硫磺回收装置常见的20 钢、Q345 钢、304 和316 不锈钢材料(从左到右、从上至下依次为20 钢、316 不锈钢、304 不锈钢和Q345 钢),讨论其在高温熔融硫状态下单质硫环境中的腐蚀规律(见图9),并研究温度对碳钢以及不锈钢材料腐蚀性能的影响。

实验表明304 不锈钢、316 不锈钢试样表面仍然存在打磨痕迹,说明未发生明显腐蚀;两种钢试样表面打磨痕迹消失,说明发生了均匀腐蚀,20 钢出现局部脱落现象,腐蚀较Q345 更为严重,点蚀倾向不明显。

从不同材料在熔融硫单质中腐蚀产物谱图中可以发现,碳钢在硫单质中的主要腐蚀产物为FeS,316 不锈钢主要腐蚀产物为Ni3S2和FeS2,304 不锈钢主要腐蚀产物为FeS 和Ni3S2。304、316 不锈钢比碳钢锈钢耐蚀性好,由于316 不锈钢生成FeS2,而FeS2是一种结构致密、稳定性好的硫铁矿成分,耐蚀性好,因而316不锈钢在该工况下耐蚀性能优于304 不锈钢,腐蚀速率最低。

4 连多硫酸应力腐蚀

4.1 连多硫酸应力腐蚀机理

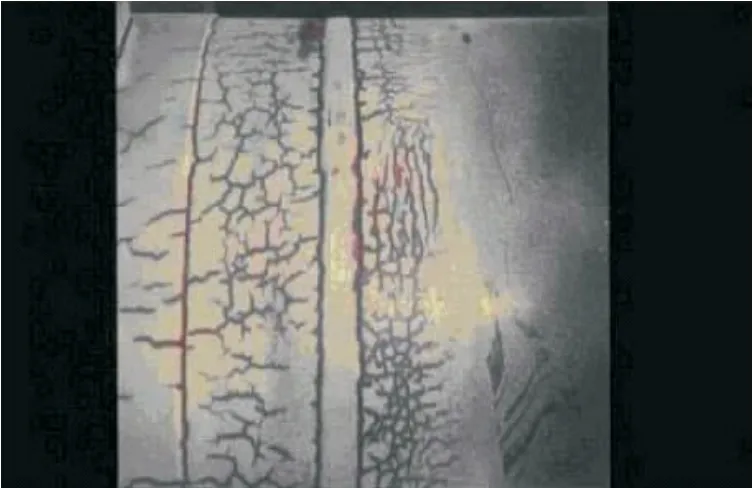

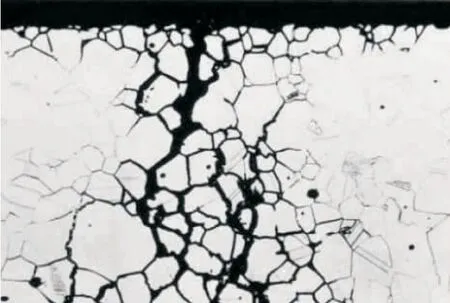

连多硫酸应力腐蚀开裂通常发生在停工、开工和有空气和水存在的操作期间的应力腐蚀开裂形式[3]。开裂是由于硫化物垢、空气和水形成的含硫酸类作用在敏化的奥氏体不锈钢上引起的,通常靠近焊缝或高应力区域,有时也发生在金属基体里(见图10),开裂蔓延迅速(见图11),在数分钟或数小时内就会穿透管道和部件的壁厚。

图9 挂片实验后不同材料碳钢和不锈钢在180 ℃熔融状态单质硫环境的形态

图10 染色渗透检查显示了焊缝开裂

图11 晶间开裂和晶粒脱落

连多硫酸(H2SxO6,x=3,4,5……)的生成是首要条件,当装置停车、降温并打开设备后,空气中含有大量O2和水分与设备表面的FeS 发生反应,便可生成多量的连多硫酸,形成腐蚀环境,使设备内壁发生腐蚀。晶界是杂质偏聚、碳化物沉淀产生点蚀的敏感位置,当晶粒周围被腐蚀后,晶粒或沉淀相就会一个个脱落产生点蚀,再逐步扩大到肉眼可见的蚀孔,这些蚀孔会引起应力集中而萌生裂纹,成为断裂源,在应力的作用下,裂纹延径向、周向扩展而穿透整个内壁。连多硫酸反应如下:

4.2 连多硫酸应力腐蚀因素影响规律

4.2.1 介质因素的影响 不锈钢波纹管的腐蚀失效与C1-含量的严重超标有关系,据研究表明316L 钢在0.38 mol/L 连多硫酸溶液中没有发生应力腐蚀破裂现象,而在0.38 mol/L 连多硫酸+0.5 mg/L 氯化钠溶液中发生应力腐蚀破裂。

连多硫酸的浓度有使材料发生应力腐蚀开裂的峰值,浓度大于或小于此峰值,应力腐蚀开裂敏感性降低。

4.2.2 材料因素的影响 热处理的影响:奥氏体不锈钢在敏化温度(500 ℃~800 ℃)加热时,在其晶界析出碳化物形成贫铬区,连多硫酸对贫铬区的阳极溶解引起了晶间应力腐蚀开裂。

焊接热影响:在焊接热影响区内,会残存因焊接而产生的应力,它的存在给连多硫酸应力腐蚀开裂提供了很好的条件,开裂优先在这些地方发生,应力在开裂过程中得以释放。

钢组织的影响:具有奥氏体组织的不锈钢,由于碳化物在其晶界析出,所以易于敏化,但是具有铁素体、奥氏体双相不锈钢组织的钢在连多硫酸中耐应力腐蚀性能很好,其敏感材料为300 系列不锈钢、合金600/600H 和合金800/800H。

4.2.3 温度因素 温度对应力腐蚀裂纹的形成和扩展影响也较大,温度越高,裂纹扩展越快,断裂时间越短。在恒应力下,温度和应力腐蚀速度的关系可用下式来表征:

式中:A-正常数;ΔH-激活能;T-介质绝对温度;V-断裂速率。

5 露点腐蚀

5.1 露点腐蚀机理

放空尾气含有SO2、H2S、CO2,当温度持续降低至出现第一滴液相时,腐蚀性气体会大量溶入液相中使水酸化(pH=2~4),引起严重的酸腐蚀。

当温度足够低时,SO2、SO3气体和水蒸汽混合物会凝结形成硫酸、亚硫酸,导致严重的腐蚀。对碳钢和低合金钢部件的露点腐蚀表现为大面积的点蚀,当气体含HCl,则不锈钢容易产生点蚀和应力腐蚀对300 系列不锈钢应力腐蚀开裂表现为表面开裂裂纹,有一定程度的龟裂现象。

5.2 露点腐蚀因素影响规律

腐蚀的严重程度取决于燃料中杂质的浓度(硫化物)和金属表面工作温度。如果金属温度低于露点温度,就会发生硫酸和亚硫酸的露点腐蚀,硫酸的露点取决于烟气中SO3的浓度,通常为138 ℃。气相组成及热力学决定了露点温度,通过传热分析计算得出露点的位置。

6 防腐对策研究

6.1 H2S/CO2 腐蚀防护

入口至原料预热器的管道主体材料是抗硫钢,耐H2S 应力腐蚀开裂,但不耐CO2/H2S 酸性水腐蚀,建议更换成316L 不锈钢管道。

酸气预热器至等温反应器之间的管道,介质温度在150 ℃以上,基本上不会发生水相腐蚀,在该温度下,CO2、H2S 基本上不腐蚀碳钢,因此不需要更换。

6.2 单质硫腐蚀防护措施

等温反应器至尾气硫分离器之间的管道材料是碳钢,在液硫的作用下,碳钢的腐蚀速率为0.2 mm/a~0.4 mm/a,检修过程中也发现管壁有明显的减薄,建议将接触液硫的管道更换为316 不锈钢。

6.3 反应器连多硫酸应力腐蚀防护

连多硫酸应力腐蚀主要发生于反应器,采取措施防止氧和水分进入系统,可以防止连多硫酸的形成。美国腐蚀工程学会(NACE)标准RP-01-70 明确指出,用露点低于-15 ℃的干燥空气或氮气等惰性气体吹扫氧气和水分,或使用浓度为1.5 %~2.0 %的碳酸钠溶液中和冲洗连多硫酸,可达到避免连多硫酸腐蚀的效果。

结合现场实际,采用N2吹扫是可以采用的办法,吹扫过程中,吹扫速度不宜过大,只需要保持气流能排除空气即可,维持正压。

6.4 露点腐蚀防治

露点腐蚀主要集中于尾气管道,露点腐蚀的核心是要获得混合气体的水露点,在装置中水露点温度的附近做好相应的腐蚀控制工作。

6.4.1 管道和支撑保温 现有工艺条件下,尾气管道的水露点为76.3 ℃,只要保证管壁温度不低于露点温度,管道就不会出现露点腐蚀。建议对管道支撑按同样的标准进行保温,并定期进行检查管道支撑保温状况,尤其是在冬天气温低的时候更要注意,防止保温失效。

6.4.2 内涂层 通常通过管内壁敷设内涂层的办法防止露点腐蚀,常见的涂层材料是环氧防腐漆,随着国家对环保要求的提高,油溶性的环氧涂料已经不允许生产,因此,工业界逐步推广水溶性的环氧涂层,建议对尾气管道采用水溶性环氧添加石墨烯涂层以改善管道的耐蚀效果。

7 结论

本文主要分析了第一、二、五净化厂直接选择氧化硫回收装置腐蚀环境,主要存在H2S/CO2腐蚀、高温硫腐蚀、连多硫酸应力腐蚀以及露点腐蚀。通过对几种腐蚀的腐蚀机理及因素影响规律研究,有针对性的对硫磺回收装置不同部位提出腐蚀防护建议。