盐酸生产工艺的改进

杨威

(唐山三友氯碱有限责任公司,河北 唐山 063305)

唐山三友氯碱有限责任公司(以下简称“唐山三友氯碱”)烧碱产能50万t/a,拥有3套烧碱及氯化氢合成装置,氯化氢合成工序配套的盐酸生产装置采用两级降膜吸收+尾气塔吸收+风机的工艺流程,2018年32%商品盐酸产量达到20万t。盐酸生产过程中暴露出影响环保及安全的一些问题,制约着企业可持续发展。唐山三友氯碱借鉴同行经验,对生产装置进行了改造,效果显著。

1 工艺流程

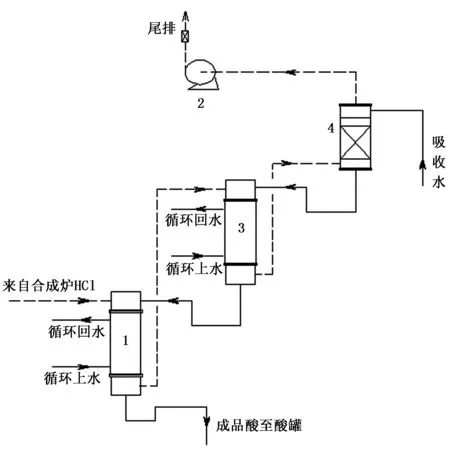

合成炉制备的氯化氢气体经冷却后主要送往下游工序制取氯乙烯,部分直接制备一定浓度的盐酸。在制备盐酸时,氯化氢气体进入降膜吸收器,自下而上逐级进入一级降膜吸收器、二级降膜吸收器、尾气吸收塔,未被吸收的尾气由风机排空;吸收水经吸收水泵加压后送入尾气吸收塔,自上而下逐级进入尾气吸收塔、二级降膜吸收器、一级降膜吸收器。在吸收器内,氯化氢与吸收水顺向接触,氯化氢分子越过气液两相界面向水中扩散生成盐酸,在一级石墨吸收器底部生成高纯盐酸。盐酸生产工艺流程如图1所示。

1—一级降膜吸收器; 2—风机;3—二级降膜吸收器;4—尾气吸收塔。

2 改进措施

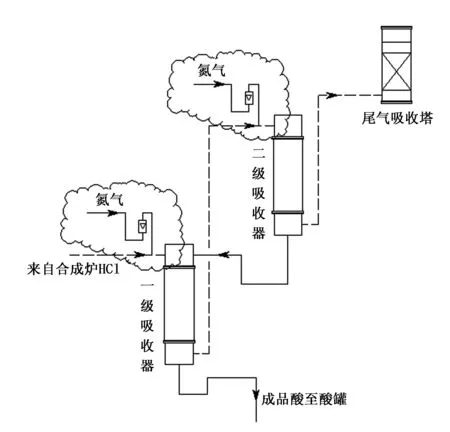

2.1 防止盐酸生产装置局部聚集氢气

从石墨吸收器结构及氢气的特性综合分析,一、二级石墨吸收器上气室是氢气高浓度聚集区;从行业曝光事故案例看,氯化氢合成装置的事故大部分集中在盐酸的生产及存储环节。唐山三友氯碱十分重视此过程中的安全预防工作,对传统生产工艺流程及操作步骤进行改进,在一级、二级石墨吸收器上气室进口设置充氮气管及计量表,对停用设备定期通入氮气。改造部位见图2。

2.2 提高装置安全操作弹性区间

石墨合成炉配套的盐酸吸收系统设计按合成炉30%~110%的吸收弹性给定,此区间内90%氯化氢在一级降膜石墨吸收器中完成吸收,若超出弹性范围,过低、过高均会出现下酸温度高、下酸浓度低等问题。

典型低弹性区间案例:2014年合成炉A检修,外供氯乙烯工序的氯化氢阀门内漏,主管氯化氢泄漏进入吸收系统,造成吸收系统尾气排放氯化氢超标,按漏入的氯化氢等比例加注吸收水吸收。当吸收水混入比例过高,则下酸浓度偏低;吸收水混入比例过低,则下酸温度超标,且仍有氯化氢尾排,造成环境污染。

图2 石墨吸收器氮气保护位置示意图

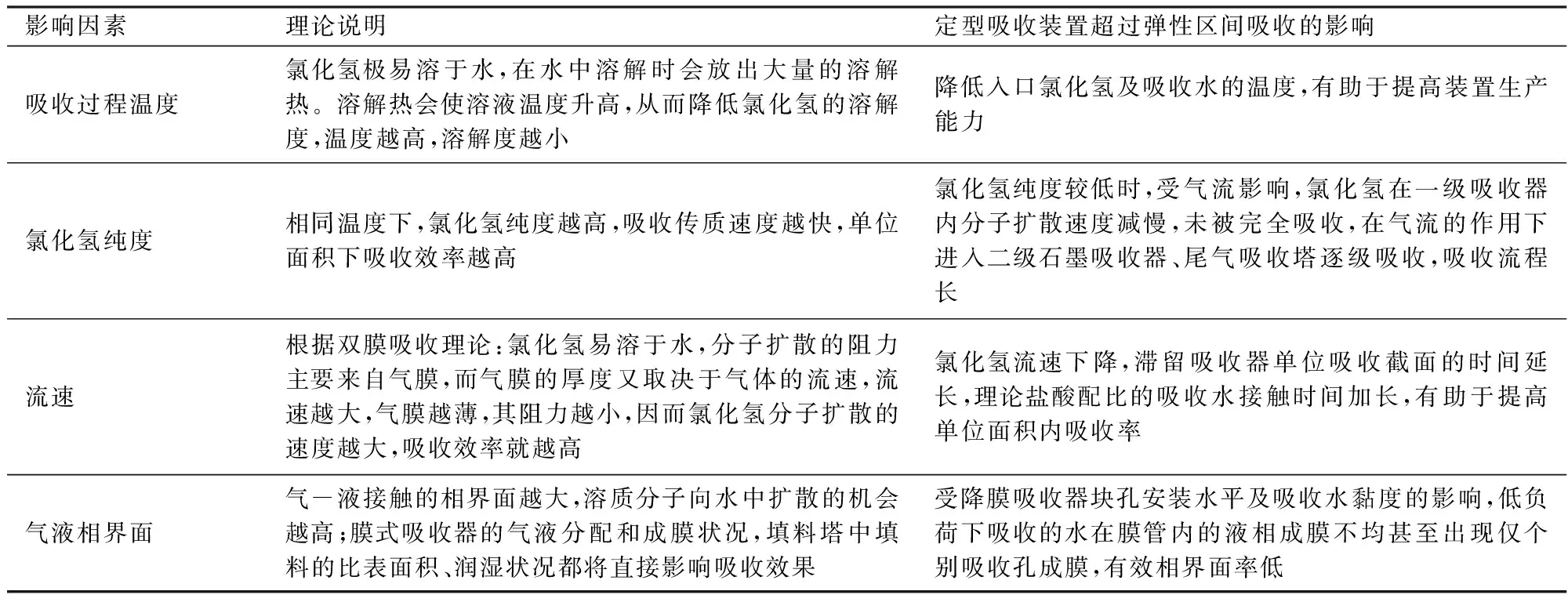

盐酸吸收过程本质上是氯化氢分子越过气液两相界面向水中扩散的过程,影响氯化氢吸收过程的因素主要有吸收过程温度、气体纯度、气体流速、气液有效接触面积。表1对影响氯化氢吸收的因素进行了剖析。

表1 影响氯化氢吸收因素的分析

综合上述原因,得出如下结论:造成上述生产异常的主要因素是氯化氢与水进入吸收器后不接触或接触面小,壁面换热不充分,直接导致大量不被吸收的氯化氢与低浓度酸在下气室接触,吸收过程释放的热无法移出,造成下酸温度高、浓度低。

改善措施:通入适量的氮气等惰性气体稀释氯化氢,降低混合气体中氯化氢的主含量,延长其在吸收器内吸收流程,充分利用二级吸收塔及尾气吸收塔与吸收水接触,增大换热效率。

2.3 尾气吸收塔结构改型,减少尾排气中水含量

四期氯化氢合成生产线2012年投用,首次采用风机代替水力喷射器。在运行中发现,风机进口管线及风机本体积水,造成环境污染及风机过载、尾排阻火器在冬季上冻等问题。研究盐酸吸收装置生产工艺流程并进行现场试验(见表2),判断是尾气吸收塔顶加水点距离风机近,且缺乏有效滤水装置所导致。

表2 试验内容及结果

基于以上问题,对工艺流程进行了部分改造,主要改造点如下。

(1)在原尾气吸收塔基础上增加辅助填料层(单塔填充高度0.6 m左右) ,拉西瓷环规格为ID16 mm~L16 mm。

(2)将注水管线一分为二,主加水在二级石墨吸收器进口,辅助加水由尾气吸收塔中段注入。

尾气吸收塔注水管线改造流程如图3所示。

3 结语

工业盐酸是氯碱行业重要的副产品,利润不高,是平衡碱-氯的一种手段。在日常生产中,要真正从原理着手管控过操作,在当前主抓环保、安全的大形势下科学生产。

图3 尾气吸收塔注水管线改造示意图