沼泽地质灌注桩施工控制要点

元永勋

(中交四航局第二工程有限公司,广州510300)

1 工程概况

灌注桩施工属于地下隐蔽工程,容易产生施工质量隐患,特别是在特殊地质区域施工更难控制。沼泽地土质含水量高、压缩性高、流变性高、强度低、渗透率低。因其特殊的工程特性,成孔难度大;土体本身富含水,加上水位变动过快,容易造成护壁塌孔、护筒下沉和倾斜、钻机偏移和倾斜、孔位偏移和倾斜。

固废项目部灌注桩施工所在处为市区保留湿地,雨季时作为排洪及蓄水库区使用,季节性被淹,地质条件为沼泽区,表面覆盖植被,地下大约4~13m范围均为长期饱水的泥炭黑色淤泥质腐殖土。根据地勘报告,标准贯入度0~2击。桩基总量为1 078根。桩直径有600mm、800mm、1 000mm、1 200mm、1 500mm、1 800mm等不同截面,桩长为17~25m。

2 桩位控制

2.1 施工平台加固

施工前先采用回填渣料对场地进行软基处理,回填厚度为1.5m。

2.2 桩位放样

桩位放样采用GPS坐标法对钻孔桩桩位放样:先放出桩位中心点,然后引测至四周做好保护,用于护筒埋设过程控制。桩位可根据施工进展用极坐标法分批测放,按照当地规范,成孔桩位与标准点位间偏差应≤75mm,故测量放点时尽可能减少此误差。桩位采用木桩做标识,入土深度≥25cm,桩位测放完成后应采取有效的保护措施。

2.3 埋设护筒

为了有效阻断深厚淤泥进入孔内,防止淤泥质土体因高流动性和低韧性形成扩孔和塌孔,需埋设护筒进行施工。

1)埋设护筒深度需要穿透表层淤泥质腐殖土,考虑到重复使用,拟选择壁厚12mm的Q235钢管桩护筒,护筒内径与桩径相等。

2)现场表层淤泥质腐殖土厚度为4~13m,护筒需穿透此淤泥层,长度较大,需要借助振动锤振动或旋挖钻机旋入进行埋设。

3)护筒顶面应高于地面0.3~0.5m,周围空隙用黏土填充,避免护筒掉落。护筒埋设须保证护筒垂直、护筒上口水平,且埋设时护筒顶的顶高高于地下水位2m。

4)护筒埋设完成后,对护筒埋设偏差进行校核确认,护筒顶面中心与设计桩位偏差≤7.5cm,倾斜度≤1%。若超出设计要求,需拔出护筒重新埋设。

5)完成灌注施工后,需要将护筒上的吊环撤出来,然后套上钢丝绳套,固定钢护筒,为避免大体积的土块落入而影响混凝土质量,必须控制护筒被缓慢提出。待旋挖机把钢护筒拔出至淤泥层后,换用履带吊机拔除。加强对现场护筒拔除工作的管控,必须保持护筒垂直,且缓慢拔出。

3 钢筋笼保护层控制

3.1 钢筋骨架成型

严格按相应的施工设计要求进行钢筋笼的绑扎,具体制作步骤如下:

1)根据施工图纸及设计要求下料,在钢筋笼场地制作时主筋采用点焊连接。

2)制作箍筋和加强筋,加强筋采用电焊连接,箍筋采用绑扎连接。

3)在制作平台上制作成型:

(1)调整焊接过程的电流,避免因电流过大出现“咬筋”现象;必须严格保证加强筋与主筋焊接的牢固性。

(2)采用绑扎连接的方式将主筋和螺旋箍筋连接起来,为避免钢筋笼出现变形,采用焊接加固的方式固定主筋和加强筋,并要严格控制主筋间距的均匀性。

3.2 钢筋笼拼接

钢筋笼根据桩长不同采用单节或分节制作,单节长度12m。钢筋笼在钢筋加工场内按图纸加工完成后,分节运至现场,在下钢筋笼时根据钻孔深度拼接钢筋笼。

拼接时,先用钢管将下部钢筋笼固定在护筒上,然后吊装上部钢筋笼。钢筋笼主筋之间先采用点焊固定,然后用扎丝绑扎箍筋。根据图纸要求,纵向受力搭接长度为48d(d为纵向受力钢筋的较大直径)。

根据第二节钢筋笼最重为TS区域47#和48#灌注桩,φ1 500mm,桩长20.6m,钢筋笼质量达到了3.465t,其中第一节钢筋笼质量为2t,第二节钢筋笼质量为1.655t。按钢筋每点焊受力40kg×9.8N/kg=392N考虑,该灌注桩主筋连接需有1.655t×1000kg×9.8N/kg÷392N=42个焊缝,现场施工按每根主筋2个焊缝焊接,总共需要82个焊缝,故满足要求。

3.3 钢筋笼吊放

吊点选取φ25m钢筋,焊接在主筋上,第一吊点焊接一段,第二吊点呈180°同一截面设置2个吊点,钢筋笼顶端同一截面也设置2个吊点。起吊时采用2点吊法,第一吊点设在骨架的下部,第二吊点设在骨架长度的中点到上面1/3点。先提起第一吊点,当骨架稍微提起一定高度后,再起吊第二吊点。当钢筋笼彻底离开地面后,停止对第一吊点的起吊工作,缓慢放松第一吊点,待钢筋笼和地面处于垂直的状态后,就可以停止起吊工作。解除第一吊点,对钢筋笼的状态进行检查,保证其顺直度符合相应的设计要求。

钢筋笼入孔后,扶正钢筋笼,为了避免钢筋笼和孔壁发生碰撞,合理控制钢筋笼的下降速度。按由下到上的顺序解去绑扎点。待钢筋笼到达第二吊点接近孔口时,用钢管将钢筋笼临时支撑在孔口,并将钢筋笼的吊钩移到钢筋笼顶端,撤掉临时支撑,继续下方钢筋笼,直到其被下降到骨架最后一圈箍筋处。

4 桩身质量控制

4.1 泥浆控制

可根据地质层情况灵活调整泥浆比重和钻进方法,在易塌孔部位钻进时,采用低速低压钻进,提高护筒内水头,增大泥浆密度,并保持泥浆循环顺畅;进入风化岩层后,为减少孔底沉渣和清孔时间,可适当降低泥浆密度和加快钻进速度。

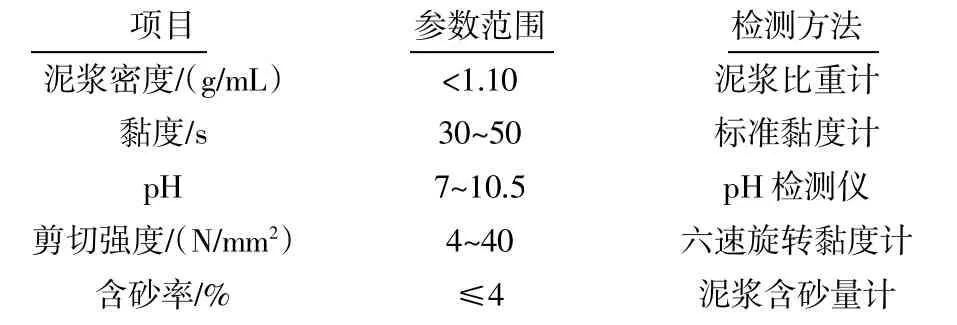

成孔护壁泥浆配置参数见表1。

4.2 沉渣控制

为确保灌注桩桩端沉渣厚度满足设计要求,拟采用以下措施处理:

表1 泥浆参数

1)调整泥浆参数,泥浆采用优质膨润土进行造浆,并在施工过程中经常检测和控制泥浆密度、黏度和含砂率。为降低泥浆的含砂率,需要采取有效的净化措施对灌注后回收的泥浆进行处理。

2)灌注后回收的泥浆输入沉淀池,经泥浆净化处理器处理后,合格的泥浆输入供应池,确保泵入钻孔的泥浆的含砂量<4%。

3)完成导管的下设后,需要检测沉渣的厚度,如果沉渣厚度超标,那么就需要采取泥浆正循环工艺二次清孔,具体做法为:先用测绳(挂吊锤)下到孔底后上下掂动,如果感觉触碰到岩层,记录好孔深,然后停止清孔10min,再次用测绳测量孔深,记录2次孔深之差,即为沉渣厚度;如果厚度不符合设计要求(≤40mm),则继续清孔直到合格为止;沉渣厚度检测合格后,取孔底500mm内泥浆检测各项性能,满足要求后报验完成即可进入下道工序,不满足要求则继续清孔【1】。

4.3 导管施工

混凝土采用导管法灌注,导管φ200mm用于φ600mm灌注桩或φ250mm用于φ800mm、φ1 000mm、φ1 200mm和φ1 500mm灌注桩,导管壁厚≥4mm,2节导管之间用丝扣或钢丝绳插入卡槽连接,采用吊机进行提升,在开展提升操作的过程中,注意尽量不要触碰钢筋笼。

导管需要在施工现场完成拼接和试压,只有其密封性和垂直度符合相应的要求,方可投入正常使用。

根据混凝土灌注前孔的实际深度确定导管下设总长度,通常来说,导管埋入混凝土深度宜为2~6m。在配管的过程中,需要遵循导管总长为孔内管长和孔外管之和的原则。

4.4 混凝土浇筑

采用以下几点措施对混凝土浇筑质量进行控制:

1)只有监理工程师下达了灌注指令,方可开展灌注施工材料。在开展灌注施工操作的过程中,需要及时测量混凝土面的上升高度,由此计算导管的埋深深度,并确定导管的拆卸长度。

2)在开展水下混凝土灌注施工的过程中,需要合理控制导管的埋深处于2~6m,为后续的提管提供便利。灌注时,需要配备专业的工作人员对管内外混凝土的高度差以及导管的埋深度进行测量,然后仔细填写混凝土浇筑记录。

3)在浇灌施工的过程中,需要合理控制进料的速度,保证混凝土面可以保持匀速上升;水下混凝土的浇筑施工需要连续进行,按初盘混凝土的初凝时间控制每根桩的浇筑时间,仔细记录和备案浇筑施工过程中所出现的故障和问题,为日后的工作核查以及成本核算提供参考。

4)为了降低混凝土对孔壁的冲击力,必须保证混泥土的灌注是匀速进行的。完成灌注施工后,检测混凝土面,只有混凝土达到相应的设计要求,方可缓慢地拔出导管。

5 结语

斯里兰卡固体废弃物处理项目总共施工1 078根灌注桩,每根桩都进行低应变检测,同时选取总数5%的桩进行高应变检测,所有检测全部满足设计要求。灌注桩施工措施得当,施工质量得到了有效控制,保障了工程质量和进度。