大倾角超宽断面条件下切眼安全施工工程实践

吕兆海,张振飞,靳 华,刘 涛,冯耀东,张锦宏,岳晓军

(国家能源集团宁夏煤业有限责任公司,宁夏 银川 750001)

0 引言

随着矿井开采装备不断大型化、多功能化,工作面切眼断面尺寸也不断增大,合理的支护方式及施工工艺是实现大跨度断面围岩稳定性的关键。广大学者针对大断面切眼支护及围岩控制进行了广泛研究,陈春颖研究了特大断面切眼的围岩变形特征,提出组合锚索桁架主动控制原理及技术[1];何富连教授基于大断面巷道围岩变形破坏机制分析,提出了以桁架锚索为核心的多维主动控制系统;张里生等研究了不稳定厚泥岩层顶板条件下大跨度切眼围岩承载结构,提出了高强锚杆(索)、高锚固点(大锚固范围)及高承载结构的“三高”支护技术[2];丁国峰等综合分析切眼顶板岩层的结构特点、受力特征和稳定性等因素,建立了顶板岩层极限跨距的力学模型和公式[3];马占元采用顶板离层率、围岩松动系数及顶板裂隙发育度3个控制指标,对切眼围岩控制难度进行分级管控[4];针对大倾角超宽断面条件下切眼施工由于涉及断面、倾角、岩性等耦合因素作用,开展切眼施工工艺及支护研究十分重要。

1 工作面切眼概述

金家渠煤矿位于马家滩矿区的南部,距宁夏回族自治区盐池县约70 km,矿井设计生产能力400万吨/年。110302工作面回采煤层为3煤,采用综合机械化一次采全高,走向长壁后退式采煤方法,全部垮落法管理煤层顶板。3煤位于延安组第Ⅳ旋回的顶部,厚度变化小,结构简单,煤类单一,为不粘煤,属稳定煤层;3煤老顶为粗粒砂岩,平均厚度23.42 m,以灰白色为主,局部有黄色或青灰色,泥质胶结、较松散,遇水易软化、泥化,巨厚层状,裂隙孔隙较多,是三煤顶板主要含水层;直接顶为粉砂岩,以灰白色为主,局部为灰色,平均厚度5.58 m,钙质胶结,较坚硬,节理较发育、完整性较差;3煤底板为粉砂岩,以灰白色为主,平均厚度1.6 m,较坚硬。根据勘探孔资料统计,工作面距直罗组含水层53.13~175.72 m,平均112.01 m;上覆延安组2~3煤间含水层厚度18.19~35.05 m,平均厚度24.1 m。工作面走向长度1895 m、倾向长度278 m、采高3.68 m,开采储量为222万吨;切眼断面8.3~9.3 m、倾角36°~40°,切眼层位标高+948~+1093 m。

2 煤岩试样物理力学性质

利用钻机垂直煤、岩层理面钻取φ50 mm×100 mm、φ50 mm×25 mm两类试件共45块,试验仪器采用TAW-3000型电液伺服岩石三轴试验机,用荷载传感器测量试件承受的荷载、用位移传感器测量试件的变形,直至试件破坏[5]。煤、岩试样的力学性质测定结果见表1,试样单轴抗压强度3煤为14.221 MPa、粗砂岩顶板为4.291 MPa、粉砂岩顶板为18.399 MPa、底板为24.782 MPa。

3 切眼支护设计

3.1 永久支护

(1) 支护载荷的确定

采用极限平衡法确定倾斜大断面开切眼塑性区半径[6,7]

(1)

式中,Rs为巷道塑性区半径,m;R0为开切眼外切圆半径,m;φ为巷道围岩内摩擦角,泥岩取38°;γ为上覆岩层岩石平均容重,kN/m3;H为开切眼最大埋深,m;C为巷道上覆围岩内聚力,MPa。

上覆岩层载荷的厚度

(2)

式中,b为开切眼高度,m。

为保证巷道围岩在极限平衡区范围内保持稳定,最小支护力

P顶=∑γihi

(3)

式中,γi为第i层岩层的容重,kN/m3;hi为第i层岩层的厚度,m。

根据式(3)计算,为保证切眼顶部围岩最小的支护力为125 kN/m2。

(2) 支护参数的确定

切眼正常断面宽度8.3 m,采用“锚网”加“钢带”加“锚索桁架”联合支护。采用M22-20-2000左旋无纵筋螺纹钢锚杆,间排距900 mm×900 mm,呈矩形布置,锚杆扭矩大于等于200 N·m,安装W280 mm×450 mm×5 mm钢护板和150 mm×150 mm ×12 mm蝶形铁托盘。顶板采用φ6.5 mm圆钢焊接而成的包边网,网孔规格100 mm×100 mm,网宽900 mm;顶板金属网对接连接,两帮采用8#铅丝编制而成的菱形网,搭接长度200 mm,包边网与菱形网采用14#铅丝连接。钢带采用φ16 mm圆钢加工,顶板安装钢带规格为φ16 mm×4000×80 mm,横筋间距750 mm,钢带沿巷道中心向两侧均匀铺设。顶板整体采用φ21.8 mm×4300 mm锚索和200 mm×60 mm×20 mm钢托盘支护,锚索矩形布置,间排距750 mm×900 mm;桁架锚索沿巷道中心布置,锚索规格φ21.8 mm×6300 mm,间排距均为2000 mm×1800 mm,锚索预紧力大于等于200 kN;桁架采用长2.5 m的11#矿工钢,孔径φ26 mm,孔尺寸30 mm×80 mm,孔间距2000 mm,沿巷道倾向布置。

3.2 上下交岔点加强支护

为保证110302工作面端头支架、过渡支架安装需求,将切眼上下口10 m范围跨度由8.3 m增至9.3 m,随着跨度增大造成顶板应力集中,加大了顶板管理的难度,因此对上下口交岔点进行加强支护。以下口交叉点为例,在皮带运输巷同切眼下口交岔点区域提前打设双排桁架锚索对顶板加强支护,对切眼老塘侧同皮带运输巷交岔点巷帮打设φ20 mm×2400 mm螺纹钢锚杆,锚杆间距900 mm,如图1所示,上口交岔点支护形式与下口相同。

4 切眼施工工艺

4.1 工艺选择

(1) 施工层位的选择

“上山式”掘进优点是出渣容易、迎头不积水、掘进速度快,缺点是迎头煤矸易滚落、人员作业或行走时易下滑摔倒、迎头易片帮。“下山式”掘进优点是迎头煤矸不易滚落伤人,缺点是出渣困难、迎头积水给施工带来不便、掘进速度慢。结合本切眼倾角大、顶板富含水的特征,以及掘进工期对矿井生产接续的影响,决定切眼导硐阶段选用“上山式”、切眼扩帮阶段选用“下山式”的掘进方式。

(2) 作业方式的选择

因切眼倾角在36°~40°,超过了综掘机额定爬坡能力18°的限值,加之倾角大出渣困难,决定选用“爆破方式”掘进。

(3) 施工断面的选择

因切眼顶板富含水且顶板岩性遇水易软化泥化,顶板事故风险较高、顶板管理难度大,同时切眼倾角决定了易采用炮掘方式掘进;大断面炮掘存在劳动强度大、打眼装药工序费时费力、作业效率低下等缺点,故选用“导硐和扩帮”两阶段掘进方式。综合考虑煤层赋存条件、施工工期、工作面接续等因素,本切眼采用“导硐和扩帮”分阶段炮掘施工,切眼导硐阶段选用“上山式”、扩帮阶段选用“下山式”的作业方式,其中切眼导硐宽度4.25 m、扩帮宽度4.05 m,高度3~4.1 m,切眼支护断面如图2所示。

4.2 临时支护方式

切眼导硐阶段选用“上山式”爆破掘进,临时支护采用金属前探梁(φ50 mm钢管、长度3000 mm),前探梁前端焊接安装端头(φ30 mm圆钢,长度800 mm),焊接加工时安装端头插入φ50 mm钢管中300 mm,外露长度500 mm;前探梁吊环采用40T刮板链及φ16 mm圆钢加工而成,便于前探梁的窜移。每根前探梁使用2副吊环,掘进施工时,吊环通过锁具吊挂在巷道顶板的锚索上,随着掘进前探梁及吊环前移挂设,每根前探梁尾部焊接长500 mmφ9.5 mm钢绞线,钢绞线末端焊接φ16 mm 圆钢加工而成的挂钩,挂钩吊挂在顶板金属网上,作为硐室施工时前探梁防滑装置。

每个循环爆破后迎头必须全断面挂设柔性网(φ4 mm油丝绳制作,网孔小于等于150 mm),柔性网通过S型挂钩挂设在前探梁安装端处的圆环及肩窝区域的金属网上。掘进施工期间迎头浮渣过多,柔性网下部必须固定牢靠,缓冲上方矸石滑落时的冲击力。

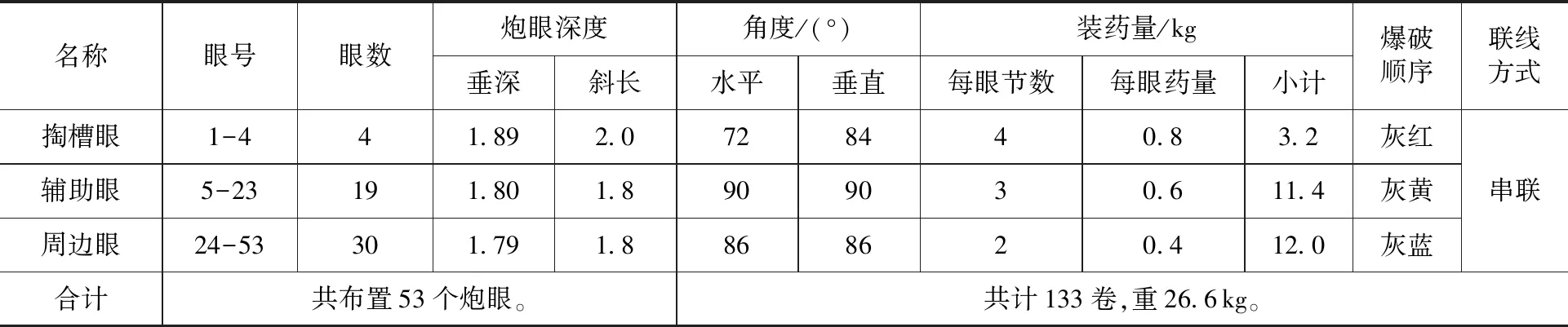

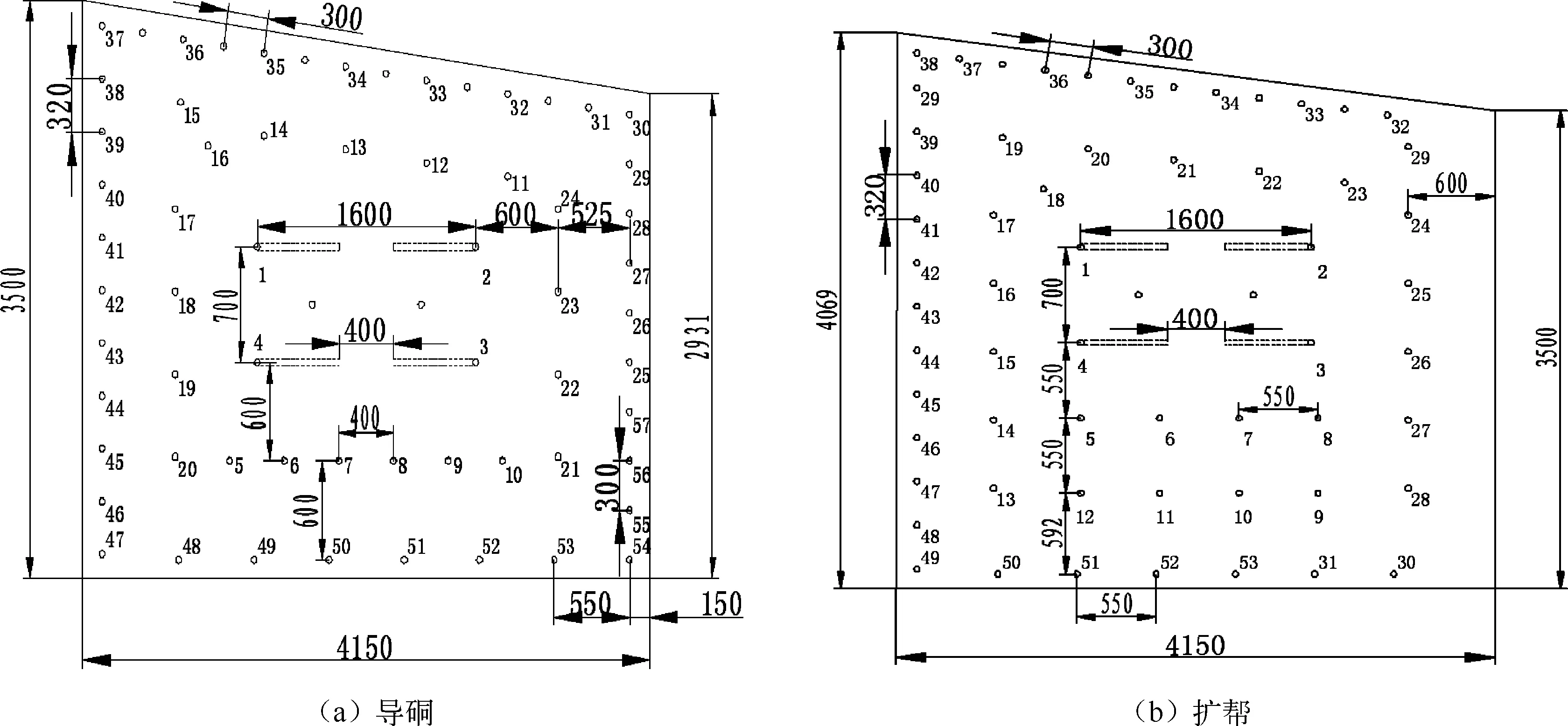

4.3 爆破参数设计

为了保证顶帮成型和支护质量,并达到光面爆破的起爆效果,对爆破参数进行了特殊设计,要求导硐、扩帮施工巷道顶板周边眼采取间隔装药,掏槽眼之间打设空眼。采用正向装药、正向起爆的方法爆破掘进,爆破参数如表2、表3所示,炮眼布置方式如图3所示。

名称眼号眼数炮眼深度角度/(°)装药量/kg垂深斜长水平垂直每眼节数每眼药量小计爆破顺序联线方式掏槽眼1-441.892.0728440.83.2灰红辅助眼5-24201.801.8909030.612.0灰黄周边眼25-57331.791.8868620.413.2灰蓝串联合计共布置57个炮眼。共计142卷,重28.4kg。

表3 扩帮循环爆破图表

4.4 切眼导硐施工

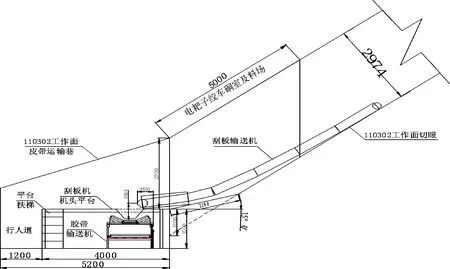

(1) 切眼导硐出渣方式

切眼导硐期间出渣分三个时期,前期巷道(0~10 m)施工期间,掘进出渣采用人工配合MWY6/0.3煤矿用液压挖掘机和机巷刮板输送机和机巷胶带输送机出渣;中期(10~20 m)施工期间,拆除机巷刮板输送机,将胶带输送机机尾延至切眼导硐段下口,在110302工作面切眼内安装一部刮板输送机,刮板输送机搭接机巷胶带输送机出渣,刮板输送机铺设长度15~20 m,由于切眼坡度较大,在切眼下口处加工制作安装平台调整刮板输送机铺设平整度,保证设备正常运行。后期(20~2278 m)施工期间,即掘进至20 m后,在切眼下口安装两部JD-1.6型调度绞车,主绞车安装在扩帮侧,副绞车安装在老塘侧,出渣采取绞车牵引耙斗和切眼内刮板输送机和机巷胶带输送机出渣。刮板机机头及机巷胶带机搭接如图4所示。

图3 炮眼布置图

图4 刮板机机头及胶带机搭接示意图

(2) 开口区域施工

开口区域搭设脚手架,进行打眼、装药等作业,开口施工时切眼下口留设刮板输送机安装台阶,高度1500 mm,自下向上按设计断面进行导硐施工,沿三煤底板按15°上坡掘进。导硐施工10 m后,再进行扩帮侧施工以便安装作业平台,做为绞车硐室及材料临时码放点;扩帮施工期间沿切眼中心线加打一排桁架锚索,“二一二”五花布置。

(3) 切眼导硐区域安全防护

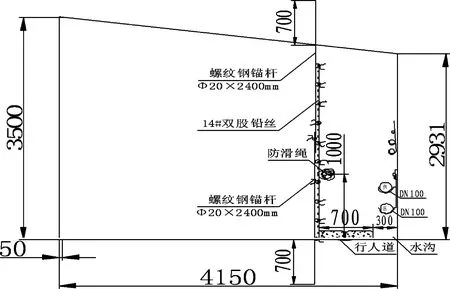

开口段施工完毕后,按设计断面及层位施工。在行人道设置绞车钢丝绳运行防护网,如图5所示,每隔0.9 m在底板打设φ20 mm×2400 mm螺纹钢锚杆,锚底深度700 mm,锚杆顶部牢固捆绑在顶网上,然后挂设金属网和塑料网做防护网,防护网高度2.7 m;在行人道距切眼迎头端,设置1.5 m×1.8 m活动门(钢管配合菱形网加工),爆破作业前,将活动门关闭,防止大块煤矸进入行人道内。行人道侧用4000 mm×30 mm×300 mm木板制作行人台阶,老塘侧形成300 mm×200 mm水沟,用于巷内淋水自流;防护网、行人台阶及防滑棕绳随掘进工作面推进进行延设,滞后迎头25 m。在刮板输送机机尾处做一道全断面防护网(宽3 m,高3 m,20 mm钢管加工框架,挂设φ4 mm柔丝绳和菱形网,网孔小于等于150 mm),防止捆绑支护材料时煤渣滚落伤人。该防护网在绞车运行期间拉起,其余时间处于关闭状态,以防大块煤滑落砸伤装料人员,防护网开启、闭合由行人侧处绞盘控制,如图6所示。

图5 防护网及行人道设置示意图

图6 绞车安装及防护网设置示意图

4.5 切眼扩帮施工

切眼导硐贯通后,考虑到倾角较大,扩帮侧煤帮采用“由上向下”炮掘施工,利用切眼导硐期间安装的绞车牵引耙斗和切眼内刮板输送机和机巷胶带输送机系统出渣。扩帮施工期间,在扩帮后沿切眼中心线打设一排桁架锚索加强支护,切眼桁架锚索“二一二”五花布置,扩帮期间在切眼上口方向距离作业人员15 m处设置滚矸防护网,在行人侧利用绞盘控制防护网开启,防止切眼上口区域矸石或杂物滚落伤人。

4.6 切眼设备安装

经过长期生产实践,总结了符合金家渠煤矿实际的快速安装基本方法,即“推行一面一策,实施多措并举,实现快速安装”;当煤层倾角大于12°,采用特种运输车辆和液压叉车、双臂吊和绞车配合轨道(2.0 m轨距)提升的方式进行。

4.7 疏放水方案

疏放水工程要综合考虑工程围岩环境、构造条件、采掘现状等,尽可能降低3煤顶板含水层静储量、削减水头高度,采取可控疏放且疏水钻孔尽可能多穿过疏放层。切眼300 m区域上覆含水层以静储量为主,通过疏放水钻孔实施降压泄水。切眼300 m区域每隔100 m设置一个钻场,钻孔方位角呈扇形布置、钻孔与顺槽夹角小于等于50°,尽可能减少穿过隔水层长度,增大穿过含水层长度。将2030~2070 m段机巷底板进行硬化、并预留水沟,在切眼下口位置施工40 m3水仓,安装2台280 m3/h的多级泵,并安装1趟φ273 mm的排水管;在机巷2030 m位置巷帮水仓安装2台155 m3/h的多级泵,并安装2趟φ108 mm的排水管。

5 结论

(1) 大倾角超宽断面切眼施工按照“方案最优、绝不漏顶、设备保障、人员到位、紧扣工期、行动同步”的思路,高度重视切眼施工的前期准备工作,制定了最优的施工方案。

(2) 大倾角超宽断面切眼采用“导硐”和“扩帮”两阶段施工,对实现围岩稳定性控制具有积极作用。

(3) 大倾角超宽断面切眼导硐选用“上山式”、扩帮选用“下山式”的作业方式,设置的安全防护设施有效防止“飞煤飞矸”,改善了大倾角施工的不利因素,实现安全作业。

(4) 大倾角超宽断面切眼采用“锚索和锚索桁架”联合支护,从掘进至支架安装期间顶板无明显离层现象,表明联合支护达到了预期效果,满足工作面安装要求。