制动控制系统在矿用提升机中的应用研究

李世东

(山西省寿阳县解愁乡荣家沟麦捷煤业有限公司 ,山西 寿阳 045400)

0 引 言

随着国家技术水平的不断提升,矿用提升机作为煤矿开采中的重要设备,凭借其高工作效率、操作方便等优势,在煤矿中得到了广泛应用,而提升机制动控制系统的性能好坏,直接影响着提升机的工作效率及运行安全性。目前,大多煤矿中的提升机主要采用PLC进行控制,虽能准确可靠的对提升机制动过程进行有效控制,但针对提升机运行复杂、超负荷作业等工作状态,现有的控制系统已无法较好的满足。开展高性能、高可靠性、功能更加齐全的提升机制动控制系统,已成为当下煤矿领域重点发展的方向。

因此,通过对现有提升机制动控制系统研究现状进行分析,找到了其存在的主要问题,以此为基础,从硬件系统及软件系统方面,建立了一套响应速度快、运行稳定的矿用提升机制动控制系统;并通过试验测试的方法,对该系统进行了试验测试,验证了该系统的运行稳定性和可行性。该研究对提高矿用提升机的制动控制效率和制动安全性具有重要意义。

1 提升机制动控制系统存在问题

结合工程实际,提升机提升速度过小会较难制止事故的发生,而提升速度过大则会对设备的运载能力及人员安全造成较大影响。因此,根据《煤矿安全规程》规定,提升机上升速度应小于等于5m/s2,下降速度应大于等于1.5m/s2。针对此工作要求,国内外诸多学者通过研究,设计了一套减速制动系统,主要通过检测提升过程中运行速度,换算成对应的加速度值,根据一定的控制算法对制动油压进行调整控制,以实现对提升机升降速度的控制。同时,在提升机减速过程中,设置了一定的缓冲区域,有效改善了提升机对运载设备及人员的冲击影响。

但针对现有市场上的提升机制动控制系统,存在如下问题:

1)现有的控制系统基本采用了PLC进行控制,能实现提升机运动过程中的数据采集、运动状态监控及制动控制等命令,但普遍存在控制精度较低、响应速度慢等问题,针对复杂工况,无法及时的进行控制响应;

2)现有的控制系统中大多采用PID算法,但其计算精度及响应速度无法满足复杂工况的使用需求,虽部分学者对控制算法进行了优化改进,但其运行稳定性仍相对较差,减速制动控制精度较低;

3)现有的控制系统在运行过程中经常出现检测设备精度不够、硬件系统运行故障、软件系统无法正常运行等现象,整体存在运行故障率相对较高、维修周期相对较长等问题,导致了提升机经常因控制系统的故障问题而无法正常工作,严重影响着煤矿的生产效率。

因此,加强对提升机制动控制系统的性能提升,对提高煤矿的生产效率及企业的经济效益至关重要。

2 提升机新型制动控制系统设计

2.1 硬件系统总体设计

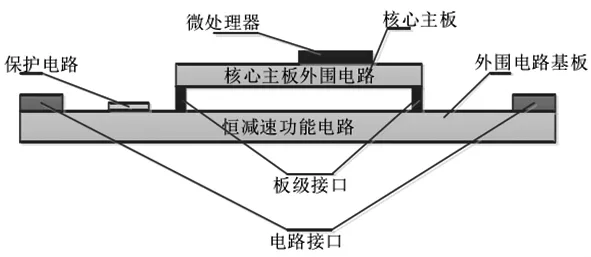

硬件系统是减速制动控制系统的重要系统之一,该系统主要由CPU、核心主板、外围电路基板、各类传感器、保护电路、外围电路基板、功能电路、各类接口等组成,其结构简图如图1所示。其中,CPU是硬件系统的核心,前端传感器检测的相关信号,经通讯线进行数据传输后,进入CPU中,由CPU对整个信号进行分析、判断、处理,并向执行机构及显示设备及时发出相应的控制显示信息,以此来实现提升机的制动控制功能。因此,在CPU设计中,主要采用了STM32系列的微处理,其主核可达70MHz,额定工作电流为36mA,并设置了多种类型的通讯接口,具有能耗低、接口丰富、计算控制响应速度快等特点。同时,在保护电路设计中,利用工业级的隔离技术,分别采取过保护和反保护相结合的保护措施进行联合保护,并在保护线路中设计了1A的可自动恢复的过流保险丝设计,当电路出现过流或短路故障时,保险丝会自动断开,以此来保护电路,当过流故障得到有效排除后,保险丝则会自动恢复闭合。另外,在硬件系统设计中,针对提升机的运行速度控制,主要采用了速度编码器进行控制,首先将其安装在被测对象的旋转轴上,通过采集提升机的运行速度,并将其转换减速度偏差值,再将信号发送至CPU进行计算,以此来实现对提升机的闭环制动控制;针对提升机制动过程中液压系统,采用了MB330型油压传感器,通过检测提升机液压系统中的压力值,将其转换为对应的电信号,并传输至CPU中,以此实现对提升机升降中液压系统的控制。

图1 提升机制动控制系统硬件系统结构简图

2.2 统软件总体设计

2.2.1 软件系统总体方案设计

软件系统是控制系统中的神经,其在实际使用过程中,需具备数据采集、数据处理及转换、控制命令发出、故障报警提示、数据通讯、人机界面显示等功能,其功能简图如图2所示。因此,对软件系统进行了总体方案设计。该方案中,软件系统主要包括信号采集功能、溢流阀控制功能、故障诊断检测功能、人机交互显示功能、减速控制算法功能等,而在各个功能下端,又分别设计了多种方式来实现相关功能。在该系统中,采用了μC/OS-II实时操作系统,可兼容不同功能类型的模块,即用户根据自己的需要,可快速在该操作系统中添加、修改或减小相关功能,并通过该操作系统,对多种功能进行并行处理,提高了控制系统的处理速度和运行可靠性。

图2 软件系统总体方案框架图

2.2.2 主界面设计

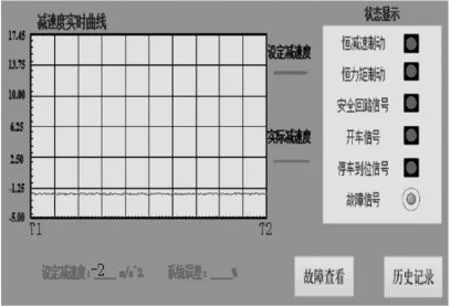

图3 控制系统主界面

同时,对控制系统的主界面进行了设计,其显示界面如图3所示。该界面中可对提升机的速度进行实时曲线显示,并将实际速度与设置的理论速度进行对比显示;同时,可将提升机运行过程中各阶段的制动信号、开车信号、停车信号、故障信号等在该界面中进行显示;另外,也设计了故障数据和历史数据查看功能,可针对提升机运行过程中产生的故障数据及所有运行数据进行实时查看,为后期全面掌握提升机全过程的运行情况提供了有力的数据支撑。

3 制动控制系统试验验证

3.1 测试平台搭建

结合前文对提升机制动控制系统的设计方案,在将其应用到煤矿中提升机前,需对其运行功能及可靠性能进行进一步测试验证。因此,借助于某公司之间的项目合作平台,通过搭建试验测试平台的方法,对该系统进行了试验测试研究。该试验平台主要包括提升机测试平台、编码器、各类传感器及控制电路等,其测试平台现场图如图4所示。

图4 制动控制系统测试平台

3.2 测试结果分析

根据搭建了试验平台,对提升机制动控制系统进行了为期48h的连续试验测试,测试结果表明:在整个测试过程中,该系统各项功能运行正常,速度响应较快,能将各类传感器检测的相关数据进行准确计算处理,并及时向液压制动机构和人机显示界面发出相应的控制和显示信号,且液压制动机构接到相关控制命令后,能准确的对提升机的升降速度进行准确控制和平稳过渡,在显示界面上,能绘制出提升机的整个过程的数据曲线;同时,对电路进行了故障模式设置,该控制系统针对提升机运行过程中的故障问题,能在显示界面上进行实时显示,并绘制成相关曲线,而电路中的保护电路能针对故障问题执行延时或及时断路操作。整个测试过程中,操作人员只需对该系统进行简单操作,即可掌握提升机的整个运动过程。由此,验证了该提升机制动控制系统具有较高的运行稳定性和可靠性,能满足《煤矿安全规程》中对提升机控制系统的性能要求,可进一步在矿用提升机中进行了推广应用。

4 总 结

1)通过对煤矿提升机制动控制系统现有情况的分析,找到了其使用中存在的主要问题,为后期开展制动控制系统设计研究提供了改进参考;

2)以现有制动控制系统为基础,从硬件系统及软件系统方面,对制动控制系统进行了设计研究,建立了一套响应速度快、运行稳定的矿用提升机制动控制系统;

3)通过搭建测试平台,对所建立的制动控制系统进行了试验测试,测试结果表明:所建立的控制系统运行稳定,能准确的对提升机运行速度进行控制,针对提升机运行中出现的故障问题,能发出响应的故障报警提示,验证了该系统的可行性;

4)该研究对提高提升机的制动控制效果和运行安全性具有重要作用,可为后期开展制动控制系统的改进研究提供指导。