工业酶法和化学法酯交换在油脂改性应用中的比较

温小荣,周二晓,袁 媛,段秀峰,梁椿松

(迈安德集团有限公司,江苏 扬州 225127)

工业上,油脂的重组和结构性改变(修饰)通常用来生产塑性脂肪、人造奶油、氢化油替代物和新型油脂,如代可可脂(CBS)。油脂的改性有氢化、酯交换等。改性油脂具有不同的口感、结构以及其他特性,如改变熔点和结晶形态、延长保质期等。此外,在某种程度上,油脂改性还对营养、成本和附加功能有贡献。近年来,部分氢化油一直饱受争议,由于其含有对人体健康有害的反式脂肪酸,目前在很多国家已经禁止使用部分氢化油[1-2]。

酯交换是一种通过改变甘三酯中脂肪酸的分布来改变油脂的性质,尤其是使油脂的结晶及熔化特征发生改变的方法[3-4]。酯交换过程可形成不同的油脂组合和得到更好物理性能的油脂。酯交换通过混合高度饱和的硬脂(如棕榈油,棕榈硬脂和极度氢化植物油)和液态油来生产中间特征的油脂。酯交换改性过程中不会产生反式脂肪酸[5-6],因此酯交换油更加受到生产厂商和消费者的青睐。酯交换油的生产主要有化学法和酶法催化两种。早期,工业生产酯交换油主要通过化学法,但随着低成本固定化酶的开发和应用,酶法应用越来越广泛。本文分析论述了化学法和酶法酯交换对原料要求、反应条件、工艺路线和成本之间的差异,期望对读者在理解和选择这两种酯交换方法时有一定帮助。

1 对原料要求

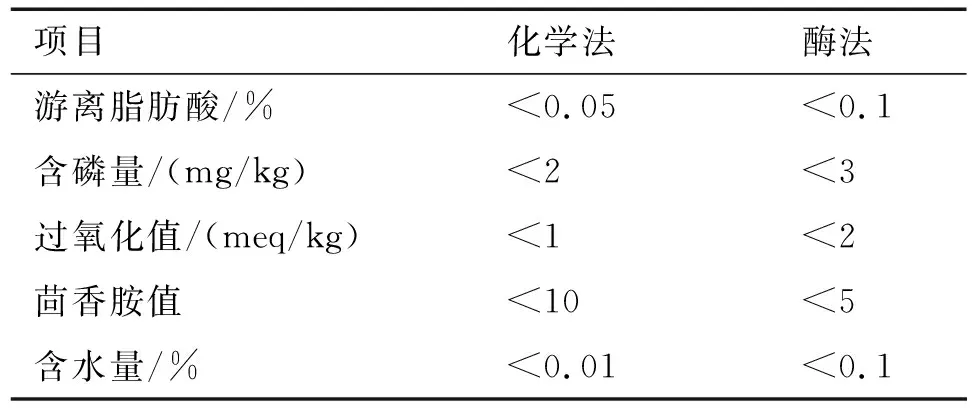

表1为化学法和酶法酯交换对原料的要求。从表1可以看出,无论是化学法还是酶法,酯交换对原料的要求都很高,相对而言,酶法对原料的要求较为宽松。

表1 化学法和酶法酯交换对原料的要求

对于化学法酯交换,原料油中的一些成分和杂质,如游离脂肪酸(FFA)、过氧化物、水分、磷脂等会使催化剂失活。表2为化学法酯交换常用的催化剂钠、甲醇钠和氢氧化钠对水分、FFA和过氧化值的敏感程度。

表2 水分、FFA和过氧化值对催化剂的影响

由表2可以看出:0.01%的水分会消耗0.013%的钠,原因是钠与水会发生化学反应,1摩尔水分子将消耗1摩尔钠;甲醇钠同样会与水发生反应,生成氢氧化钠和甲醇,0.01%水分消耗 0.03%的甲醇钠。因此,当使用钠或甲醇钠作为催化剂时,要严格控制原料油的水分,在催化剂加入之前,应先在绝对压力2 kPa以下、温度90℃以上的条件下进行干燥。FFA也会导致催化剂的失活,失活机理是发生酸碱中和反应,1摩尔的FFA需要消耗1摩尔的碱性催化剂,如0.05%的FFA导致0.01%的甲醇钠失活。正因为如此,酯交换的原料油至少是中和油(以大豆油为例)或物理精炼油(以棕榈油为例)。过氧化值也会导致催化剂的失活,降低催化剂的效率和增加成本。

酶法酯交换对原料油FFA含量要求在0.1%以下。若原料油中含磷量高,将堵塞固定化酶载体上的间隙,增加流体的阻力和降低酶催化效率。酯交换用酶为脂肪酶,除了能催化酯交换反应外,在有水分的情况下,还将发生水解反应,从而导致酯交换反应后油的酸价急剧升高。因此,酶法酯交换需控制含水量在0.1%以下。

2 化学法和酶法酯交换工艺流程

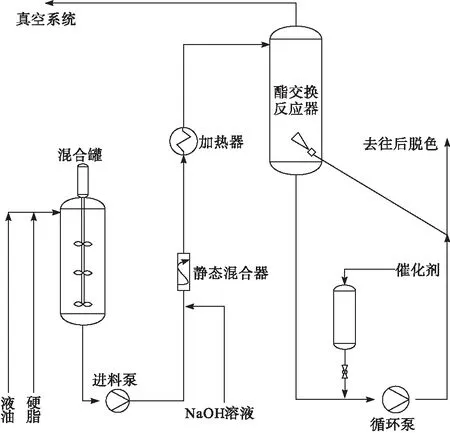

2.1 化学法酯交换工艺流程

化学法酯交换工艺流程图如图1所示。脱色或脱臭液油和硬脂在混和罐中充分混合后,加热至90~110℃后进入酯交换反应器,加热器通常以0.2~0.3 MPa饱和水蒸气作为热源。如果原料油的FFA含量超过0.05%,油需先利用氢氧化钠溶液中和后进入反应器,最大限度地消除FFA。

图1 化学法酯交换工艺流程图

反应器中的油充满至一批次的量之后,油开始利用循环泵在2 kPa的真空下干燥,脱除里面的空气和水分。为了减少催化剂的损耗和防止副反应的发生,干燥油含水量需降至0.01%以下。

当油脂干燥结束后,添加0.5%~0.8%的催化剂,开始进行酯交换反应,反应时间为30~40 min。反应结束后,需要添加一定量的柠檬酸溶液进行催化剂的失活,柠檬酸的加入中和了加入的催化剂,并且使反应过程中生产的皂转化为FFA。当酸反应结束后,蒸发去除柠檬酸溶液带入的水。然后加入白土进行后脱色,在脱色罐中停留一定时间后,对酯交换油进行过滤,过滤机通常采用叶片式过滤机。经过过滤后的油再经过抛光过滤机后进入储罐或直接进入脱臭工段。

2.2 酶法酯交换工艺流程

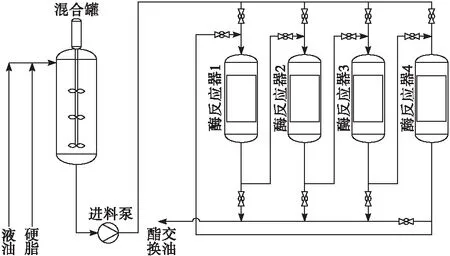

近年来,随着固定化酶稳定性和效率的提高,酶使用成本的降低,以及酶法催化的优势不断被人们认识和接受,酶法酯交换得到了大规模的推广。应用最为广泛的为诺维信(Novozymes)公司推出的固定化脂肪酶TLIM,该脂肪酶来自于米黑根毛霉(Humicolalaguginosa)[7]。TLIM的固定化载体是硅胶,其固定化方法采用的是离子吸附[8]。表3是TLIM的相关性质。图2是酶法酯交换工艺流程图。

表3 TLIM的相关性质

图2 酶法酯交换工艺流程图

酶法酯交换反应器被称为即插即用反应器。反应器壳体一般采用SS304不锈钢,操作压力在绝对压力5 kPa~0.25 MPa之间。酶反应器工作时,流体方向为从上至下,待酯交换油通过泵输送至反应器顶部,然后通过分布器均匀分布在酶上方。酶床层高度约930 mm,酶床底部装有筛板,筛条宽度通常设计为150 μm,小于酶的粒径(300~1 000 μm)。

TLIM催化酯交换反应的最适温度为70℃,反应器带有夹套伴热,热源最好采用热水,便于控制。对于连续酯交换生产线,一般采用4个酶反应器串联使用(见图2)。刚开机时,4个反应器内部都填充新鲜的固定化酶,随着反应的进行,酶逐渐失活,第一个反应器的酶失活速度最快。如果只有1个或2个反应器,随着酶的失活,油的流量需要随之降低,但当有4个反应器时,第一个酶反应器酶失活乃至酶更换时,后面3个仍然能完成酯交换反应,产量不会受到太大的波动。对于TLIM反应器,通常21 d需要更换一个酶反应器中的酶,大约3个月整个反应链的酶将会依次被更换。

固定化酶的失活原因主要有以下4个方面:①由于TLIM是通过离子吸附进行固定化的,属于物理吸附,在运行过程中,酶从载体上被冲刷下来,进入下游;②油中的颗粒杂质、皂、磷脂被吸附至载体,堵塞了载体表面间隙,导致酶无法与油接触,酶反应效率降低;③酶与油中的杂质直接发生反应,导致活性位点被修饰,丧失酶活;④酶本身属于蛋白质,在70℃下长期使用,发生热失活。

相比于化学法酯交换,酶法酯交换过程中副反应发生少,甾醇的保留率高,且油的颜色基本不会加深,因此不需要后脱色。但由于在少量水分存在的条件下,脂肪酶仍然会催化油发生水解反应,酯交换反应结束后油的酸价会升高,通常0.05%的水分会产生0.75%的脂肪酸,这些脂肪酸需要在脱臭工段中脱除。

2.3 工业酶法和化学法酯交换经济性分析

表4为140 t/d的化学酯交换工厂和100 t/d的酶法酯交换工厂的投资和操作费用对比[9]。从每吨油投资金额角度看,酶法酯交换高于化学法酯交换,表中数据只是两个工厂之间的对比,但实际上跟这两个工厂的设备材料配置和自动化控制程度密切相关。因为化学法酯交换涉及到带搅拌的反应器、脱色罐、过滤系统和真空系统,实际上很多工厂投资会比酶法酯交换大。

表4 工业酶法和化学法酯交换经济性分析

注:人工费全年按每人90 000美元,蒸汽0.03美元/kg,电0.15美元/(kW·h),甲醇钠催化剂2.5美元/kg,酶55美元/kg,柠檬酸1.78美元/kg,脱色白土0.65美元/kg,油损0.85美元/kg。

从操作费用角度看,化学法每吨油每天的操作费用是35.22美元,略高于酶法酯交换的28.08美元。化学法酯交换费用高的原因是生产过程中消耗的蒸汽、电比酶法酯交换的高,以及过程中需要用到柠檬酸和脱色白土。更重要的是化学法酯交换高油损耗带来的费用,因为甲醇钠催化剂的加入会导致一系列的副反应,如酯化产生甲酯,皂化产生皂类。酶法酯交换78%的操作费用来自于酶的购买。当然,表中计算的酶法酯交换的费用是理想状态下的,由于酶是蛋白质,容易失活和被磷脂和皂类堵塞,若储存温度和方式不当或者生产过程中原料油指标控制不好,酶很容易失效。再加上酶法酯交换生产过程中需要定期更换酶,需要的人工理应比化学法的人工多,废弃的酶势必会吸附一定的油,这部分损失也需要考虑。此外,酶法酯交换生产过程中酶活力是不断降低的,需要根据酯交换的效果控制油的流量,操作和控制复杂程度上比化学法的高。但在产品性能上,酶法酯交换和化学法酯交换是非常相近的[10]。

3 结 论

与化学法酯交换相比,酶法酯交换具有更少的副反应发生,增加甾醇的保留率,色泽好,更少的后精炼花费等优势,这些优势也使酶法酯交换近年被越来越多的客户选择。但实际上,酶法酯交换被广泛应用最重要原因是由于其具有更少的油损耗,并不是因为其具有更好的油产品性能,因为酶法酯交换产品油的固脂溶解曲线与化学法是相近的,两者并没有明显区别。因此,酯交换方法的选择需要综合考虑投资费用、操作费用、产品要求、生产情况等多种因素。