抗辊印型冷轧辊用钢的相图计算及热处理工艺优化

韩维国 梁建立 党坤会

(1. 轧辊复合材料国家重点实验室,河北054025;2. 中钢集团邢台机械轧辊有限公司,河北054025)

冷轧辊在使用过程中,要承受比热轧辊更大的轧制压力和剧烈摩擦带来的剪切应力,而且轧制中经常受到机械冲击和热冲击,加上轧件的焊缝、夹杂、边裂等问题导致瞬间高温,使其表面极易产生裂纹、粘辊甚至报废[1-4],而辊印是出现频率最高、严重影响带钢质量的主要失效形式。为适应这样的工作环境,冷轧辊不仅要具有高的表面硬度、优良的耐磨性和粗糙度,还要具有优良的抗辊印性能。

为更好地解决上述问题,尤其是提高轧辊抗辊印性能,需要提高辊身硬度,常规做法主要是提高合金强度或降低回火温度,这往往会增加偏析和剥落倾向。本文在冷轧用钢的基础上,通过相图计算优化碳化物种类和数量,改善其耐磨性和抗辊印性能。首先从热处理工艺方面着手,确定其相变点,在此基础上通过调整热处理温度、控制碳化物析出等实现组织控制及性能优化。为此,首先要了解原始组织在不同温度下的相结构、相的相对量以及加热冷却时组织相形貌的变化规律[2-4]。本文通过热力学计算方法,计算抗辊印型冷轧辊用钢的伪二元平衡相图,确定钢中平衡相种类及相变温度,预测钢中碳化物种类和析出特性,进而提出合理的热处理工艺。

1 试验材料及方法

试验钢选取抗辊印型冷轧辊用钢,其化学成分要求如表1所示。

表1 试验钢的化学成分要求(质量分数,%)Table 1 Chemical composition requirements of test steel(mass fraction, %)

采用Thermo-Calc软件计算了抗辊印型冷轧辊用钢在不同含碳量下的伪二元平衡相图、相的相对数量变化,确定了钢中平衡相种类及相变温度,对钢中碳化物的种类、析出特性及不同温度下对应的体积分数进行了预测。

2 试验结果及分析

2.1 相图计算结果及分析

图1是抗辊印型冷轧辊用钢的伪二元平衡相图。图中标出了各个线区的平衡相组成。图中竖虚线对应区域为本实验用钢的碳含量区间(0.75%~0.90%)。并且标示出各相区对应的相组成情况。

图1 抗辊印型冷轧辊用钢的伪二元平衡相图Figure 1 The pseudo-binary equilibrium phase diagram of the steel used in the anti-roll printing type of cold rolling roller

图2 碳化物的元素种类及含量

Figure 2 Element types and contents of carbides

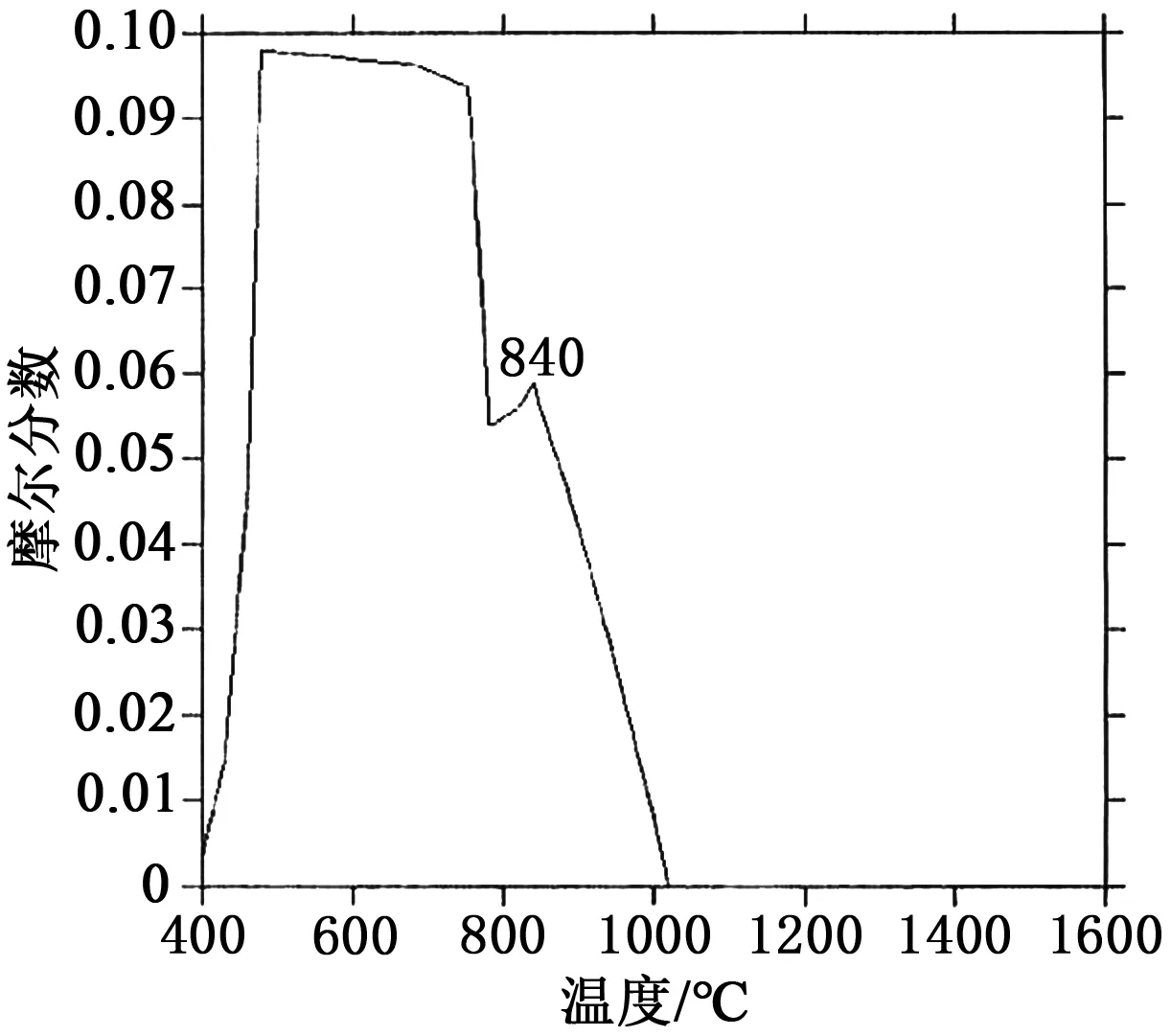

图3 M7C3型碳化物的摩尔分数随温度的变化曲线

Figure 3 The curve of the mole fraction of M7C3carbides with temperature

由图1可以看出,本试验用抗辊印型冷轧辊钢在冷却过程中,随着温度继续降低,至1380℃时,液相消失,此时凝固过程完成,进入γ单向区,随后开始发生固态相变;当温度下降到1020℃左右时,自奥氏体中开始析出M7C3型碳化物;当温度继续降低至840℃时,M7C3型碳化物开始向M23C6型转变;温度降至780℃时,开始发生奥氏体向铁素体和M7C3共析转变(γ→α+M7C3);降至753℃时,奥氏体完全消失;温度继续下降至680℃时,σ相开始析出,并且M7C3型碳化物在温度低于477℃时,开始向M3C2型大量转变。根据以上结果可以看出,本试验用抗辊印型冷轧辊钢中的平衡相组种类较多,尤其具备多种类型的碳化物,其室温平衡组织为(α+σ+M3C2+M23C6+M7C3)。

2.2 碳化物种类及元素组成

从图1可以看出,该钢中的碳化物类型较多,并且其析出温度及形式各不相同,为弄清抗辊印型冷轧辊用钢中的碳化物种类及元素组成,对平衡条件下各碳化物相的元素进行了热力学分析,M7C3和M23C6均在温度较高时析出,图2(a)、图2(b)分别列出了这两种碳化物在不同温度条件下的元素质量分数计算结果,M7C3主要由Fe、Cr和C组成,并且随着温度的降低,Cr元素经历骤降后又逐渐升高,此外还含有少量的Mn和V,因此其分子式可以近似写作(Fe,Cr)7C3;与其相似,在M23C6中的主要元素组成也是Fe、Cr和C,但同时含有少量的Mo和Mn元素。

相比M7C3和M23C6型碳化物,σ及M3C2均由α中析出,且析出温度相对较低,体积分数也较小。图2(c)、图2(d)分别列出了这两种碳化物在不同温度条件下的元素质量分数计算结果。

由图2(c)、图2(d)可以看出,σ相实际为FCC结构的VC,其内部C元素含量较V元素稍高,还存在少量的Mo和Cr元素,随着温度的下降,其元素含量分布比较平稳,M3C2型碳化物是由M7C3型碳化物在温度低于477℃时转变而来,其主要元素组成也是Cr、C和V,并且随着温度的降低,C元素含量基本保持不变,而Cr元素有所增加,V元素质量分数有微小的降低。

2.3 热处理工艺优化

结合图1给出的相图计算结果,当温度超过780℃时,钢中的α完全消失,其淬火温度的选择决定着其高温碳化物类型的保留。在高于780℃时,钢中存在M7C3和M23C6两种类型的碳化物,相比之下,M7C3型碳化物具备较高的硬度和耐热、耐磨性能[5-7],若工件淬火后可得到细小的M7C3型碳化物均匀分布在马氏体上的混合组织,即可得到非常优异的性能。图3为M7C3型碳化物的摩尔分数随温度的变化曲线,可以看出M7C3开始析出的温度为1064℃,随着温度的降低,其含量不断增加,冷却至840℃时其摩尔分数会突然下降,此时M23C6型碳化物将开始出现,因此该钢的淬火温度应在840℃以上。综合M7C3型碳化物的摩尔分数及温度考虑,建议淬火温度区间为900~950℃。

3 结论

(1)计算了抗辊印型冷轧辊用钢的伪二元平衡相图,确定了其平衡冷却过程中的相组成,并预报了各相的临界转变温度,其室温平衡组织均为α+σ+M3C2+M23C6+M7C3。

(2)确定了抗辊印型冷轧辊用钢中的碳化物种类及元素组成,σ相实际为FCC结构的VC,其内部C元素含量较V元素稍高,还存在少量的Mo和Cr元素,M3C2型碳化物的主要元素组成也是Cr、C和V。

(3)得出了M7C3型碳化物的摩尔分数随温度的变化规律,综合M7C3型碳化物的摩尔分数及温度考虑,建议淬火温度区间为900~950℃。