山西平遥煤系气探井堵漏方法探索

谢色新,马俊强,崔 骏,姜瑞辰

(中国煤炭地质总局广东煤炭地质局勘查院,广东 广州 510440)

1 前言

复杂地层钻探中如何处理好钻孔漏失是最普遍的一个难题[1-3]。由于钻孔漏失,造成钻进施工的困难,钻孔漏、涌水进而引起钻孔垮塌、卡埋钻具,被迫停钻处理等。钻孔漏失处理不当会引发其他孔内事故,影响钻孔质量及施工效率,甚至报废钻孔[4-5]。

煤系气泛指以煤层作为烃源岩的非常规天然气,主要成分为甲烷,主要包括煤层气、煤系砂岩气及页岩气[6-7]。煤系气探井较一般煤炭和煤层气探井深,为探测含气层段和指导取样工作,钻井施工过程中都会进行气测录井,要求井口钻井液返出量达到70%以上,因此煤系气探井堵漏工作显得尤为重要[8-10]。本文就山西平遥区块煤系气探井钻进过程中遇到的井漏问题和采取的堵漏措施进行阐述和分析,提出了几点认识和建议。

2 概况

2.1 地理位置

平遥南区块山西省平遥县南部,该项属于山西省国土资源厅在2017年8月17日公告的山西省煤层气勘查区块招标出让项目,共由12个拐点坐标圈定,东西长22.64km,南北宽16.83km,面积为181.025km2,具体平面示意图如图1所示。

勘查区南部与果子沟煤炭普查区部分重叠,西部地区与介平普查区和下梁普查区小部分重叠,西南地区与温家沟煤矿、明子煤矿、王凤煤矿紧邻,基于这些资料,判断区内煤层气具有一定资源潜力[11-12],但限于以往工作程度,区内煤层气含量及分布规律尚不清楚。勘查区大部分地区被第四系覆盖,未有钻孔对深部煤层进行揭露,整体勘探程度和研究程度较低。

图1 平遥南区块位置示意图

2.2 地层

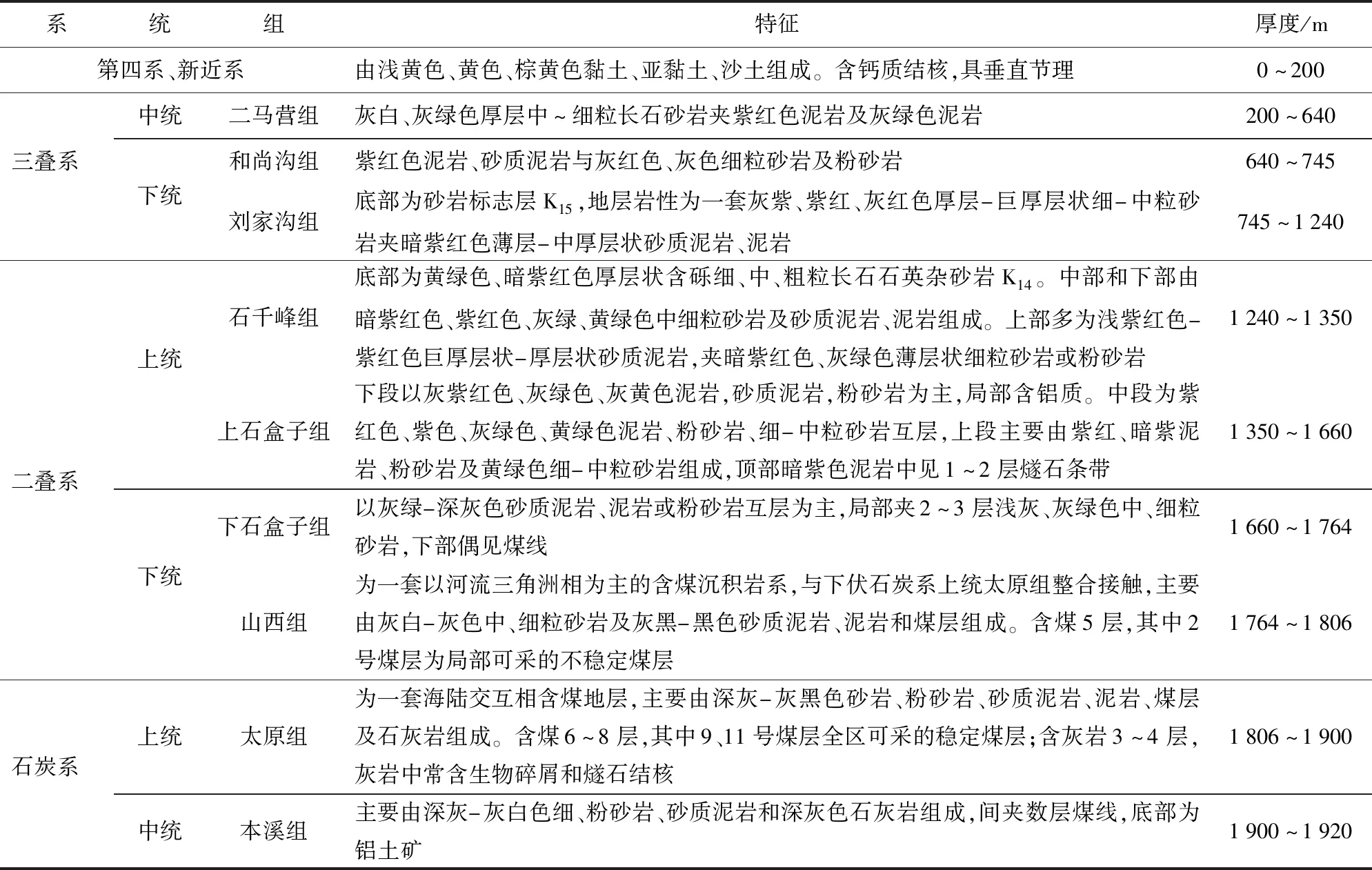

区内基岩在南部和东部山区出露,在西部、中部和北部地表被第四系全新统(Q4)、上更新统(Q3)及中更新统(Q2)覆盖,区内地层情况见表1。

2.3 构造

沁水盆地形成于华北晩古生代成煤期之后,总体呈长轴状沿NNE向延伸,是华北地区中生代左行剪切挤压背景下于燕山中晚期形成的复式向斜型构造盆地。盆地周缘由广泛出露的古生界所环绕,并呈环状单斜带向盆地腹部倾伏,盆地腹部被三叠系覆盖,是向斜构造最稳定和保存最完整的部分[13]。

表1 钻遇地层

勘查区区域上与盆地的构造基本一致,总体构造形态为走向北东倾向北西的单斜构造,地层倾角一般10°~19°。区内构造较复杂,褶被、断裂非常发育。

3 堵漏情况及漏失原因分析

3.1 施工情况

本井于2018年10月3日开工,设计井深1 880m。施工设备XY- 8C钻机基岩段全孔绳索取芯。钻井采用三开结构,一开0~220m井径为150mm,下入φ127mm套管底深220m;二开220~457m井径为φ110mm,下入φ108mm套管底深457m;三开457~1 231.33m井径为φ98mm。

2018年11月27日早班,钻进至孔深1 176.48~1 177.48m时,冲洗液消耗增大为0.5m3/h。提芯后继续钻进至孔深1 178.48m时,冲洗液消耗增大为0.8m3/h。提芯后用锯末和高黏堵漏剂调成糊状顺钻杆倒入0.1m3,用泵送入孔底泵压升高,通过扫孔降下泵压继续钻进至1 180.52m,出现无泵压、无返浆情况。

3.2 惰性膨胀材料堵漏

2018年11月27日白班接班后进行调浆,利用黄豆、锯末、黄土、142材料、高黏堵漏剂,调成糊状用泥浆泵送至孔底,泵压0.5MPa,钻进1m后取芯,内管中无黄豆等堵漏材料。同时,测量水位为70m。调整堵漏材料,在原有的材料中加入棉絮、铰成条状的编制袋,继续堵漏,有泵压0.8MPa,钻进至1 183.44m孔口仍无返浆。

2018年11月28日白班在堵漏材料中加入膨胀物,等待膨胀物膨胀24h。29日白班开始钻进孔口有冲洗液轻微返出。分析认为,地层裂隙较大,惰性膨胀材料已进入裂隙流走,之后继续用惰性材料封堵两个班效果不明显,经研究决定用水泥封孔法进行堵漏。

3.3 水泥加锯末封堵

12月3日开始封孔,钻杆下到1 183m,注入水泥前先进行了隔水材料注入(0.5m3清水+75kg黄土+40kg刨花)。水灰比为0.5,用量2m3,泥浆泵注入。钻杆容积为5.79m3,注入替浆4m3,整个注入过程中泵压0.5MPa左右。用慢档提钻杆,提钻时及时回灌浆。12月5号开始透孔,在944m处遇阻,钻进提芯为水泥柱(理论计算水泥柱位置917m)。12月10号夜班透孔至1 180.70m时,泵压突然下降至1.5MPa,孔口返浆量约正常的1/4。停止钻进,加入100kg棉籽进行堵漏,继续钻进,堵漏效果不明显,堵漏失败。为了查明漏失岩层段底深,顶漏强行钻进至1 214m,见完整岩芯后停止钻进。

3.4 水泥加棉籽壳封堵

12月13号,用水泥加棉籽封孔堵漏,钻杆位置1 186m。在0.2m3水泥浆中掺入60kg棉籽,搅拌均匀后从钻杆中倒入,然后用泥浆泵注入0.5m3水泥浆,替浆量至1m3时,泵压升至4.5MPa。上提钻杆90m后,关闭井口闸板用泵压入0.5m3替浆,泵压在3MPa,提钻候凝。12月15日白班开始透孔,1 091m处遇见水泥。1 100~1 175m水泥柱芯胶结完好,1 175~1 181m水泥柱芯内可见掉块较多。透孔至1 182.39m处,冲洗液消耗增加,同时孔内阻力较大,提钻后发现钻具磨损严重,堵漏失败。

3.5 纯水泥封堵

12月18日注入水泥0.6m3,上提钻具50m,将多余水泥冲出,候凝。12月20日开始扫水泥,1150m3处见水泥,正常返浆,钻到1 186m处,孔口返浆逐渐降为1/3泵量,钻进到1 231m返浆量只剩下1/5,堵漏失败。

3.6 水泥加压封堵

12月28日将钻具下到1 205m处,关防喷器闸板,封闭孔口,注入1m3清水进行洗井;注入0.5m3水泥浆(水灰比0.5,水泥标号42.5R),随后注入替浆清水1.6m3;提钻到1 170m,再次关闭防喷器闸板,用1m3黄土浆冲孔;随后注入0.5m3有机凝胶,完后再注入0.2m3隔离液;上述完后注入0.8m3加速凝剂的水泥浆;此后注入1.6m3替浆,将钻杆内水泥浆替出;最后,等待泵压消失,松开闸板,提钻,候凝。12月30日在1 186m处遇水泥塞,返浆量二分之一,堵漏失败。

3.7 水泥加有机凝聚加压封堵

2018年12月31日,根据前次封堵经验,φ50mm钻杆下至1 170m处,注清水1m3洗井,稠泥浆1m3,有机凝胶2m3,隔离液0.2m3,加速凝剂的水泥2m3,替浆1.4m3(不完全替浆,防止替空)。2019年1月1日开始下钻探水泥面,1 080.55m处遇水泥塞,1 080.55~1 177m处水泥塞较完整,1 177~1 189m段没有水泥塞,漏失情况依然存在,堵漏失败。

3.8 漏失原因分析

1)构造影响

钻孔位于山前构造带,断裂十分发育,特别是南北向断层,落差较大,地震剖面图如图2所示。受张性正断层影响,次生构造多,导致裂隙发育,连通性好。

图2 地震剖面图

图3 岩芯实物图

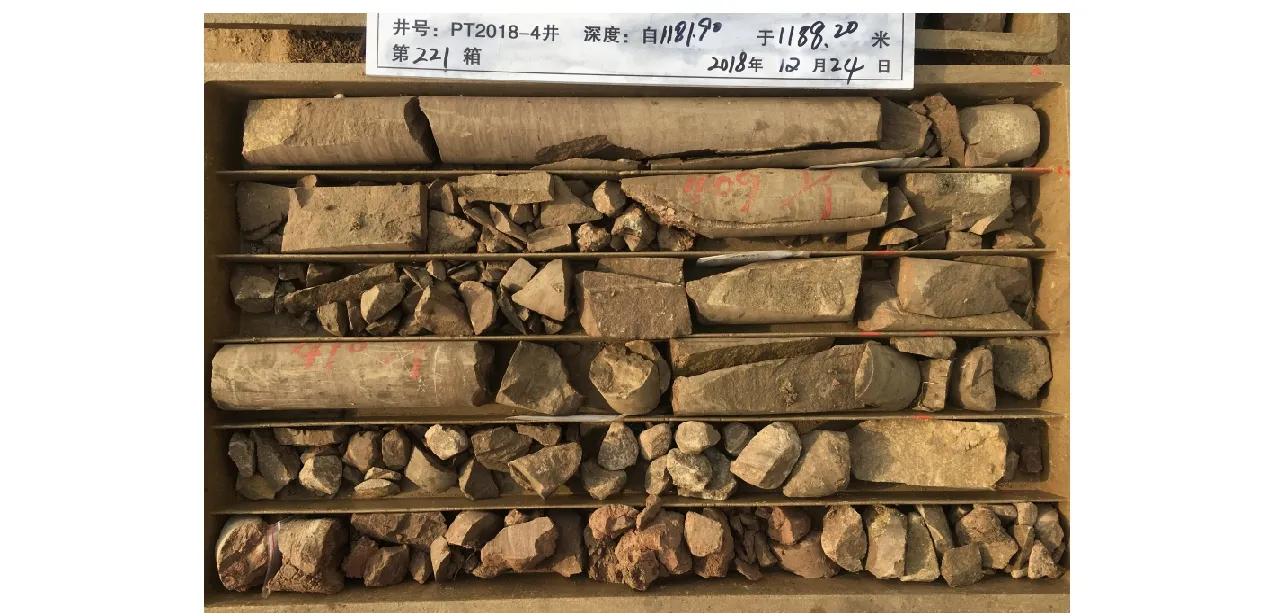

2)岩芯和地下水影响

漏失段主要岩性为细粒砂岩,岩芯严重破碎,裂隙发育。观察岩芯裂隙面,可见明显水痕,具体实物如图3所示,说明该漏失段含水,水泥封堵无效即由流动地下水带走水泥浆导致。

3)钻井液影响

为维持井壁稳定,本井施工钻井液比重调至1.15~1.20g/mL,出现漏失前,现场取芯停泵后,钻井液均在井口出现溢流,分析认为,钻井液比重大,加之泥浆泵压力,会压裂井筒周边地层,导致钻井液进入地层。停泵后井筒周围钻井液回流至井筒,出现井口溢流。

4 处理结果

4.1 方案制定

为了解漏失段孔壁情况,对漏失段进行了井径测井,测井结果显示1 176~1 195m井段平均孔径129.22mm,孔径最大位置为1 194.1m,孔径达到221.50mm,漏失段情况如图4所示。

图4 漏失段井径情况

现场研究认为钻井过程中遇到的恶性钻井液漏失、掉块、扩径严重、反复堵漏效果不佳等情况,因处理耗时长,漏失段地层“大肚子”情况更为严重,导致下步堵漏难度更大。

遂决定用高标号水泥,封闭1 000m以下钻孔。从1 000m井深处侧钻,使原孔斜3°左右降低至2°左右,经计算,至漏失层段,新井眼距原井眼距离大于3m,不会受原井眼影响。同时破碎地层局部倾角大,近直立,侧钻后有可能避开该漏失处。即便仍会遇到漏失段,也可提前准备,降低井眼“大肚子”情况,利于堵漏工作开展。

4.2 侧钻加承压堵漏方案实施

1月15日下入φ91mm钻杆下短接自制偏心工具下入孔内,利用φ73mm取芯钻具进行侧钻,侧钻开始深度966m,侧钻出10m后,起出φ73mm取芯钻具和造斜工具,利用带导向钻头进行扩孔。之后恢复正常三开取芯钻进,正常钻进至1 180m位置开始出现钻井液漏失情况,之后钻进过程中间夹调泥浆、加惰性材料堵漏工作,顶漏钻进至1 210m后进行注水泥封堵。

本次封堵主要程序:下钻杆至1 208m处,距孔底2m,注1m3清水洗井,泵注1.5m3水泥浆,替浆1.4m3,泄压五分钟提钻。候凝36h,透孔至1 210m后,钻井液消耗小于0.5m3/小时,堵漏成功。

5 结论

(1)钻进时,注意控制钻井液比重,尽量采用平衡压力钻进,防止钻井液压裂地层,导致出现漏失情况。

(2)出现漏失后,及时分析漏失出现的原因,针对性的采用堵漏办法,做到节省时间和经济性兼顾,防止盲目堵漏。

(3)封堵前进行测井,准确掌握井径数据。

(4)水泥封堵时需精确计算水泥用量,并添加一定附加值,防止出现水泥返高不足。

(5)煤系气探井深度大,在设计时应充分考虑可能出现的复杂情况,增加设计开次。

(6)在出现恶性漏失,井壁坍塌严重情况下,侧钻加承压堵漏的方法 具有重要应用意义和推广价值。