基于ADAMS的变速箱换档过程仿真*

刘 畅 ,龙海洋 ,李耀刚 ,杨 珏 ,张 硕 ,回学文

(1.华北理工大学 机械工程学院,河北 唐山 063210; 2.北京科技大学 机械工程学院,北京 100083)

0 引言

20世纪初期,伴随着欧美国家城市化进程的加快,汽车开始进入普通人的生活,与此同时,能够显著降低驾驶难度的自动变速技术也应运而生。自动变速箱的设计目的是实现动力系统的高效运转、优化驾乘体验及降低油耗。目前对于最复杂的AT变速箱,Benz公司已实现了最大传动比达9.15的9AT,使车辆不再局限于经济平稳而更倾向于驾驶乐趣的体现,自动变速箱在美国的装备率达到了90%,日本达到了80%[1-2]。

我国在自动变速领域起步较晚,20世纪60年代中期与Chrysler公司合作,引入了首款拥有两个前进档位的自动变速箱,并装配于当时的红旗770轿车上。1975年,我国一汽轿车研发出了具有三个前进档的变速箱,并安装于CA774型车上。随着后期改革开放的不断深入,国外大量搭载先进变速箱的高档轿车进入我国市场,使得本就起步缓慢的国产自动变速技术受到冲击。我国自动变速箱市场需求很大,大部分高级自动变速箱仍依赖进口,因此国内变速箱企业及汽车厂商的机遇与挑战并存,国内各大汽车厂商正不断致力于研发拥有自主知识产权的自动变速箱,相信国内自动变速箱技术必将高速发展[3-4]。

1 换档机构组成及工作原理

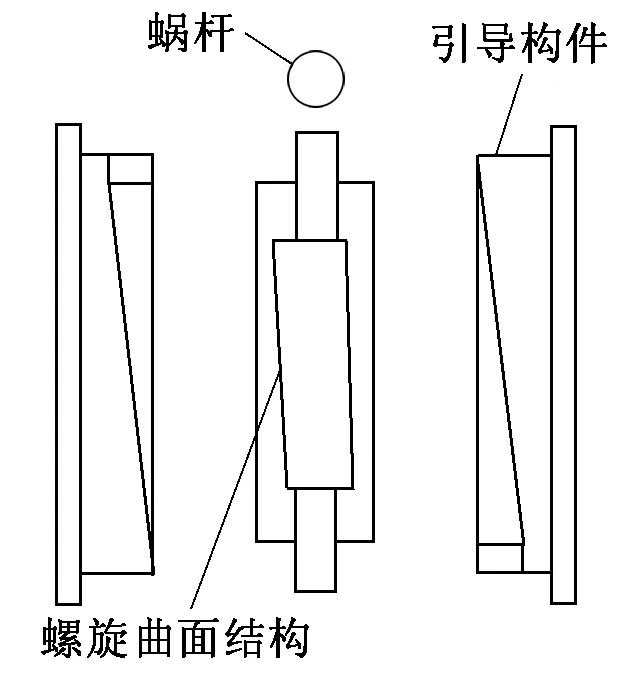

为了确保变速箱换档时动力的连续性,变速箱采用由蜗杆、具有螺旋曲面的斜齿轮、曲面引导构件和摩擦片配合而成的楔形换档机构,如图1所示。斜齿轮通过蜗杆和换档电机的直接驱动使其能够在相同轴线上完成两个方向的档位切换。蜗杆和斜齿轮的配合使用可实现机构的反行程自锁,增加机构的安全系数,这一特点使得该变速箱相比于单级变速箱具有明显的优势[5]。

图1 楔形换档机构

2 变速箱传动分析

电机的输入转矩驱动太阳轮,由两级行星排将动力传递给二级行星架,即完成转矩输出。由于档位可随时切换,使行星轮系处于各速度传动路径的状态之中,即实现低速与高速运动。若处于低速档,斜齿轮与右侧摩擦片处于相互结合的状态,该状态可使二级内齿圈与箱体顺利联接,进而实现由二级太阳轮至二级行星架的传递过程,如图2(a)所示。若处于高速档,左侧摩擦片与斜齿轮处于相互结合状态,而该状态可使一级内齿圈与箱体顺利衔接,从而实现由一级太阳轮至一级行星架至二级内齿圈至二级行星架的传递过程,如图2(b)所示。

3 变速箱三维模型的建立

利用三维绘图软件SolidWorks建立变速箱传动部件的装配模型。变速箱中主要机构包括换档执行机构、一级行星轮系、二级行星轮系以及壳体等构件。用SolidWorks绘制每个零件的模型,然后进行装配,最终得到变速箱整体装配图,如图3所示。

图2 变速箱传动路径

4 ADAMS虚拟样机仿真模型的建立

4.1 模型的导入及运动副的创建

将SolidWorks绘制的换档执行机构三维装配体设置成浮动模型,另存为Parasolid(*x_t)格式,开启ADAMS软件,将其参考系调整到与SolidWorks原参考系一致,完成模型导入。

换档执行机构简化模型的约束如表1所示。

4.2 仿真参数的确定

由于螺旋曲面构件与左、右侧引导构件材质相同,因此两个曲面接触时的接触刚度应当相同。换档执行机构螺旋曲面构件与左、右侧引导构件的接触参数设定为:接触刚度为5.2×105N/mm;非线性指数为1.8;阻尼系数为1 000 N·s/mm;静摩擦因数为0.1,动摩擦因数为0.05[6]。

表1 换档执行机构各构件的约束

摩擦片间的接触模型本质上是一个非线性的弹簧-阻尼模型,其中动摩擦片材质为复合材料,静摩擦片材质为钢,接触参数设置为:接触刚度为1.7×105N/mm;非线性指数为2.2;阻尼系数为60 N·s/mm;静摩擦因数为0.3,动摩擦因数为0.2[7]。

5 换档执行机构性能分析

换档执行机构作为两档变速箱的关键部件,其动力学性能对变速箱的换档品质具有较大影响。若楔形机构结合过程打滑会大大降低其传动效率;如果机构过度锁紧会加剧零部件的磨损,并且换档过程中难以分离,使换档品质下降。

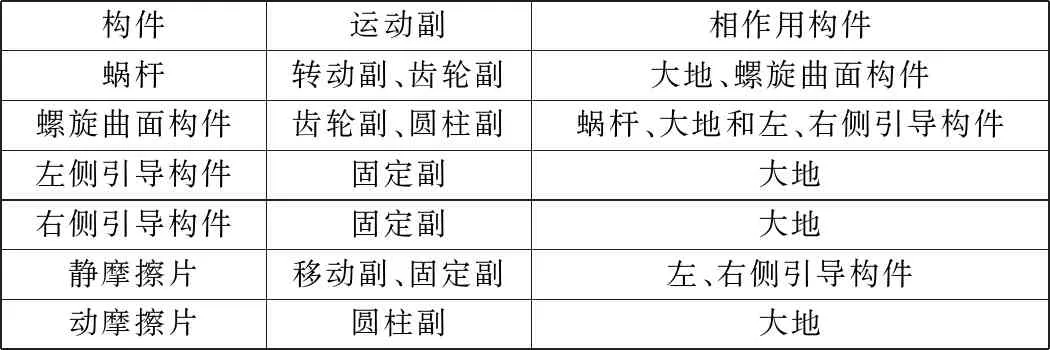

实际结构中,左、右侧摩擦片存在数量上的差异,但曲面运动可产生的双侧轴向位移均为4 mm,只能够使5片摩擦片完全结合,构成四组摩擦,其中静摩擦片3片、动摩擦片2片,因此在2片动摩擦片上分别施加车辆当量转动惯量I,其数值大小为1.435 kg·m2。由于两侧形状相似,结构呈中心对称,因此通过单侧仿真就可获得换档执行机构的换档特性。摩擦片仿真结果如图4所示。

图4 摩擦片仿真结果

初始状态动摩擦片与内齿圈联接,随内齿圈转动,从第0.5 s开始设置在动摩擦片上的初始转速生效;大约在第0.6 s,动摩擦片开始与螺旋曲面构件发生接触,在摩擦力的作用下,动摩擦片的转速开始急剧下降,大约过了0.3 s,速度降至5 mm/s以下;后续动摩擦片虽然存在由于滑动摩擦产生的微小波动,但对系统影响较小。

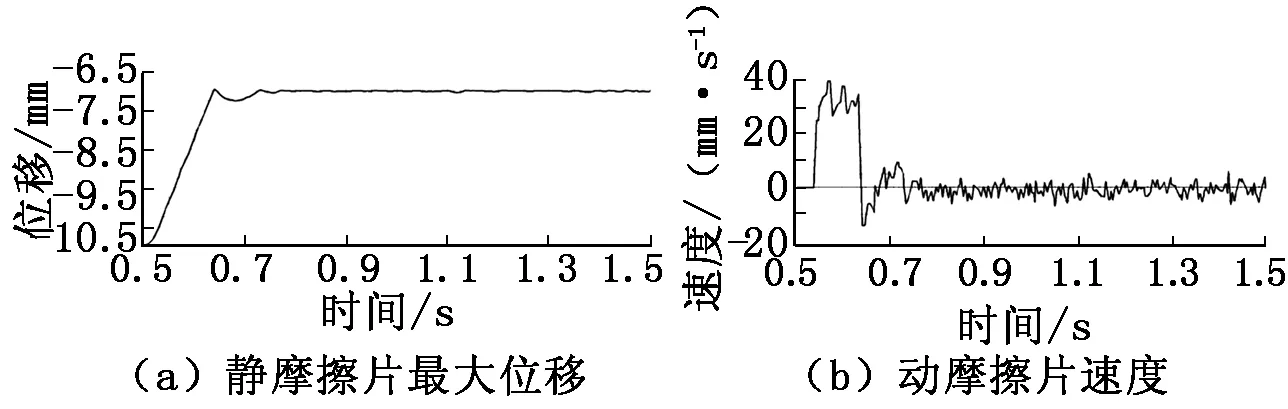

如图5(a)所示为由空档升至低速档过程中螺旋曲面轴向位置变化,由于螺旋曲面构件与引导构件和摩擦片间的冲击,使得换档过程产生了波动,最终摩擦片锁止,位移量约为4.0 mm,用时约0.5 s。图5(b)显示了螺旋曲面构件在竖直方向的速度,反映了其振动情况,最大速度出现在0.6 s处,为800 mm/s,其余波动较小,对传动系统动力传递影响较小,认为换档基本完成。

综上可知,变速箱换档执行机构具有较好的动态特性,摩擦片结合时间短,打滑较小,可以满足使用要求。

6 变速箱换档过程仿真与分析

换档执行机构通过换档电机驱动蜗杆转动,将动力传递给螺旋曲面构件,螺旋曲面构件与引导构架发生接触产生反作用力,推动螺旋曲面构件与摩擦片接触,完成换档动作。

图5 螺旋曲面构件运动仿真结果

进行换档过程仿真前,螺旋曲面构件处于中间空档位置,从0.3 s开始进行升档的仿真,设置仿真类型为Dynamics,仿真时间为2.5 s,仿真步长为0.001 s,积分器为GSTIFF,积分格式为I3。仿真结果如图6、图7所示。

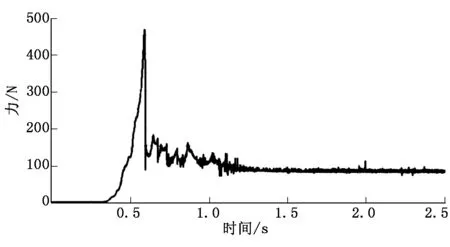

图6为螺旋曲面构件在换档仿真过程中的受力情况,螺旋曲面构件与引导构件从0.3 s开始接触后受力升高至475 N,而后又快速降至约180 N,最终稳定在约85 N,接触过程时间较短,几乎不会对变速箱换档过程产生影响。

图6 螺旋曲面构件与引导构件受力仿真结果

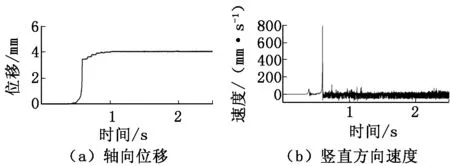

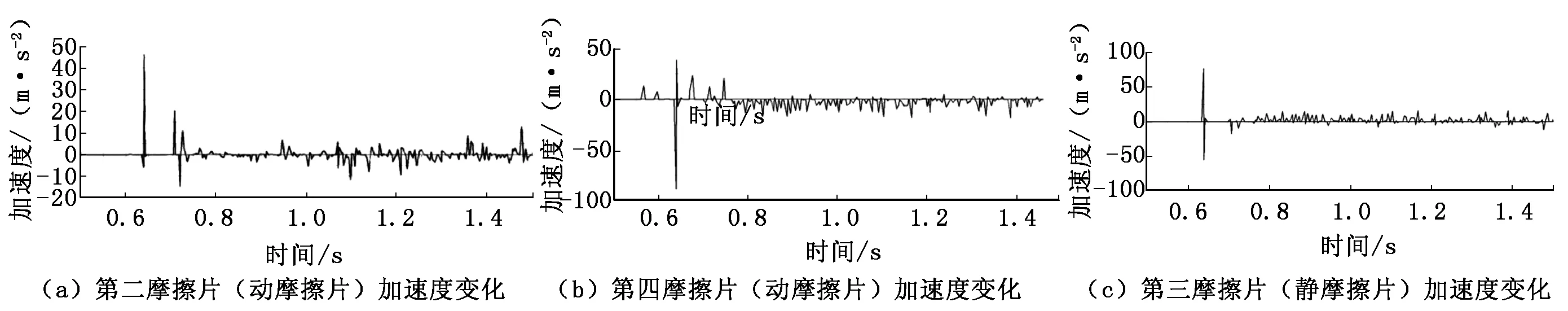

图7 摩擦片加速度仿真结果

在静摩擦片与变速箱外壁面之间建立固定副,约束其各方向自由度;动摩擦片与传动齿轮固定,仅保留轴线方向的旋转自由度。在动摩擦片上施加Motion,定义摩擦片转速。用接触力来描述摩擦片与对偶片间的作用力,由静态分析得到动摩擦片与静摩擦片的接触刚度为1.7×105N/mm。

图7(a)和图(b)为两动摩擦片加速度变化曲线,表示了换档过程中与动摩擦片联接的内齿圈的加速度变化情况,内齿圈加速度冲击产生在约0.65 s前,经过约0.2 s后,加速度趋于稳定,表明换档过程中齿轮组的冲击较小。图7中各加速度变化趋势相近,而且变化时间也非常接近,表明摩擦片间受力比较平均,且换档力传递较快。

综上所述,换档过程中机构动态性能较好,响应速度快,能满足使用要求。

7 结论

本文建立了ET200新型两档变速箱基于ADAMS的多体动力学虚拟样机,对换档执行机构性能以及换档过程进行了仿真分析。仿真结果表明:换档执行机构具有较好的结合特性,结合时间较短,能够

满足设计及使用需要;换档执行机构具有速度快、连续性好的特性,可实现无动力中断换档。通过虚拟样机仿真,清晰地了解了变速箱的换档过程,为建立类似传动机构仿真模型提供了有效的依据。