煤矿井下采掘设备电控系统的设计

张 鹏

(山西煤炭进出口集团 煤炭销售分公司, 山西 长治 046000)

0 引言

煤炭资源的采掘与生产在我国工业经济发展中一直占据着重要的位置,先进的井下开采设备和智能化控制系统是提高煤矿挖采效率的前提。目前我国的煤矿开采技术信息化、自动化程度还不够高,人力投入生产的比例依然较大。

本文设计了煤矿井下采掘设备电控系统,主要利用CAN总线技术,并结合各类传感器和高集成控制器,实现了井下开采设备的远程操控、故障预警、工况监测以及网络通讯等。通过智能化的电气控制系统可进一步提升煤矿采掘设备的自动化水平。

1 控制系统总体设计方案

本文所提出的控制系统按照不同分工进行分布式布局,使得每个分布模块可单独成为一个系统,可由从控制器直接控制,最终统一受主控制器的管理调配。该设计方案具有以下优点:当系统某部分发生故障时,该模块直接通过从控制器退出,降低了故障影响范围,使系统的可靠性得到提升;系统扩展方便灵活,通过加载或删除模块即可实现;将原有的集中一体式电控箱拆分成主电控箱和若干从电控箱,系统维护和检修方便,可靠性更高。图1为煤矿井下采掘设备电控系统整体结构框图。

图1 井下采掘设备电控系统整体结构框图

2 硬件模块设计

2.1 控制器模块

系统的控制模块主要分为两部分:一部分为主控制器,用于管理调配整个电气控制系统;另一部分为各模块的从控制器,同样具有逻辑控制功能和I/O接口,用于系统各功能模块的控制和信息采集,并受主控制器调配控制。

主控器分为上位机和隔爆兼本安电源两部分:上位机主要负责各分控制器的控制和信息采集,可对系统各设备以及开关量进行实时监控和预警[1];隔爆兼本安电源为整个系统的运行提供电能。

分控制器可完成对电动机、变频设备、语音通信电话、各类传感器等应用设备的控制和监测,可通过添加I/O口来增加负载设备,并受主控器命令调配。

2.2 远程控制箱模块

在对非本安设备进行控制时,需要在从控制器与设备开关之间设置远程控制箱,用于电气隔离与转换。远程控制箱内集成了CAN通讯控制模块和电路转换模块,电缆侧数据首先通过CAN通讯模块进行交换[2],交换后的信号用于控制电路转换模块的工作状态,实现电压从低到高的转换,达到低电压输入、高电压输出的目的,从而控制非本安设备。

2.3 传感器模块

传感器可实现对系统内各采掘设备工况参数的采集,并将数据传输至控制模块。当设备工作状态异常或发生故障时,传感器可以及时检测到并发出预警信号,由控制模块发送急停指令,保护设备不受到严重损害。本控制系统主要采用的传感器有压力传感器、速度传感器、液位传感器、温度传感器和烟雾传感器等[3],这些传感器需要根据现场情况进行布设检测。压力传感器用于检测水压、油压等压力值,当压力值超过阈值,即发送预警信号并停止设备运行;速度传感器用于检测采煤机、刮板输送机等采掘设备的角速度或线速度;液位传感器用于检测油箱、水箱液面位置,防止出现吸空现象;温度传感器用于检测主要采掘设备的油温变化,例如液压油箱温度、减速器齿轮润滑油温度等;烟雾传感器用于检测井下现场的烟雾浓度值,当超过阈值时向控制器发出预警信号[4]。

2.4 人机交互模块

人机交互包含监控显示屏和操作平台两个部分。在系统控制总线末端设置液晶显示屏,将传感器采集处理后的数据通过显示屏实时动态地显示,从而使操作人员可以总揽全局,实现对煤矿主要设备工作状态的监测。控制系统具有两种不同的操控类型,分别为本机操控和遥控操控,操控方式可通过操控平台模块上设置的操控方式转换开关来进行切换。当本机操作模式开启时,可直接通过操作平台上的功能按钮实现对采掘设备的控制,如设备的启停、故障预警、故障诊断等操作;当采用遥控模式时,信号发射器将需要执行的控制指令输送到接收机上,接收机再将指令发送到主控制器中,主控器根据接收到的指令进行相应操作,信号的传输全部以CAN总线方式完成。

2.5 急停闭锁模块

当系统突发紧急情况时,系统需要直接通过急停按钮或拉紧沿线铺设的电缆对设备进行紧急停止和沿线闭锁等操作[5]。沿线敷设的电缆直接与采掘设备连接,急停闭锁指令以CAN总线方式进行传输,急停闭锁模块接线图如图2所示。图2中,触点1、2为系统的电源开关,触点3为闭锁开关,当SA1动作时,触点1、2、3分别与触点7、8、9闭合,此时设备电源关闭,同时系统闭合锁定,只有当紧急情况解除后,需通过认证解锁系统才能恢复正常运行。

2.6 语音电话模块

语音通信电话用于平时井下现场各工作节点间工作人员的语音通话以及地面管理人员开采现场的通话,以保证必要的信息传达和联系。当发生紧急情况时,还可从地面通过语音对现场人员进行报警,现场人员也可及时将情况通过语音返还至地面管理站。语音设备全部与总线电缆连接,通过CAN总线通讯方式完成语音信息的发送和接收[6]。

图2 急停闭锁模块接线图

3 软件方案设计

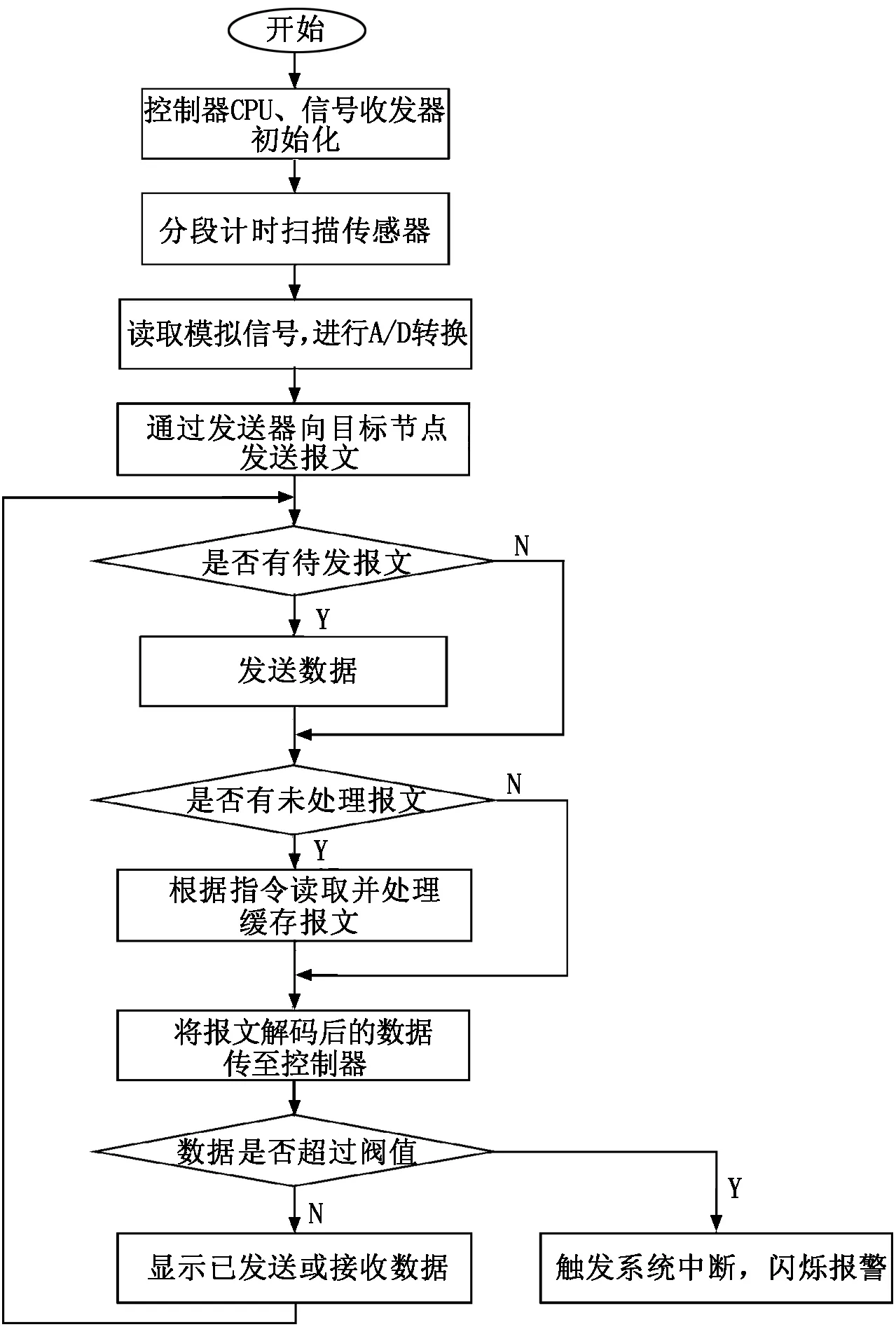

系统中的各种设备和传感器的数据传输在进行A/D转换后通过CAN总线与总控制器进行通讯[7],总控制器通过接收到的信息对整个系统中的井下采掘设备进行实时的监测和控制。图3为系统工作流程图。

图3 系统流程图

系统上电后,程序首先对控制器CPU和信号收发器进行初始化操作,以此来设定CPU的引脚参数和控制模式;然后对采集各设备状态的各类传感器进行分段计时扫描,并由控制器CPU读取模拟信号,再通过A/D转换为数字信号;信号采集转换完成后,通过CAN总线将得到的数字信号发送至信号收发器目标地址,当目标节点接收到报文后,应答帧通过CAN总线返回至发送节点,完成电压信号一帧报文的接收[8];当节点接收到报文并解码后,将数据发送至控制器CPU进行判断,若接收到的参数信息低于设定阈值,则将参数值实时显示在液晶屏上,若超过阈值,则发出报警信号并对程序执行中断指令,对系统故障点进行排查维护,实现采掘设备参数的实时监测和故障预警。

4 结束语

本文针对传统采掘设备电气控制系统隐藏的故障点多、灵活度低等缺陷,以CAN总线为通讯控制方式,综合利用传感器技术,设计了一套井下采掘设备电控系统,实现了对井下采掘设备运行状态的自动化监

测和运行操作的智能化控制。本系统各种功能实现了模块化,显示和操作界面简洁,可实现良好的人机交互,完全满足对采掘设备工况检测和自动控制的需求。