基于自然真空蒸馏技术(NVD)的海水淡化装置

陈领民,沈 娜,吴海欣,全 欢,叶成彬

(华南理工大学广州学院电气工程学院,广东广州 510800)

在沿海、干旱和半干旱地区,淡水成为决定经济发展和生态发展的重要限制因素。在沿海地区,海水淡化能够很好地解决这些问题,而能耗高和环境污染制约了其发展。利用新能源进行海水淡化能够很好地缓解能耗高和环境污染的问题,其中沿海地区风能和太阳能丰富,适合作为海水淡化的能源。

尹建华等[1]研究了低温多效蒸馏海水淡化技术,虽然该技术能耗较低,但能耗依然是一大问题,同时提到膜法的水质较热法低。张夏卿等[2]介绍了全球海水淡化的概况,同样提到能耗高是海水淡化的一大问题,海水淡化发展空间大。海水淡化可通过真空蒸馏技术进行,但维持蒸发室真空度的真空泵需要消耗巨大的电能,真空度越高,抽真空速度和电耗会显著增加[3]。Midilli[4]提出了自然真空蒸馏技术(NVD),利用海水自重和大气压之间的作用自然形成真空环境,使海水常温汽化,减少真空泵使用。

Al-Kharabsheh 等[5]对NVD 海水淡化系统的性能进行了理论分析,结果表明,海水静压≤4 kPa 时,开始发生汽化。魏京胜等[6]建立了NVD 海水淡化物理模型,提出NVD技术实现海水淡化要有冷源和热源,需加装风机形成对流,从而提高系统效率,即使系统耗电量较少,但辅助系统耗电量仍相对较大。Ayhan 等[7]建立了太阳能NVD 海水淡化系统的计算模型,利用巴林地区的太阳能数据进行了计算,得出热海水温度与环境温度相差约20 ℃时,系统的性能最佳。

NVD技术利用自然重力形成真空环境,其设备具有高度高的特点,在使用电能驱动NVD技术时,不需大量的电能,能够很好地节能。本文提出一种结合NVD技术的装置,其主要设备——柱形汽化室创新设计,该装置在常温下以风能为主,以太阳能和空气热能为辅,进行海水淡化,同时产盐,很好地利用了NVD技术设备的高度以及形状的优势,提高了接受风能,同时又降低了风力对设备的冲击。由于本装置不产电,有足够的风能就可以随时工作产水,很好地解决了抛弃风力的问题。通过理论分析和实物模型试验对本文提出的装置——基于NVD技术的海水淡化装置进行研究,验证风能产水的可行性,并提出完善改进装置结构的建议。

1 原理及性能

1.1 工作原理

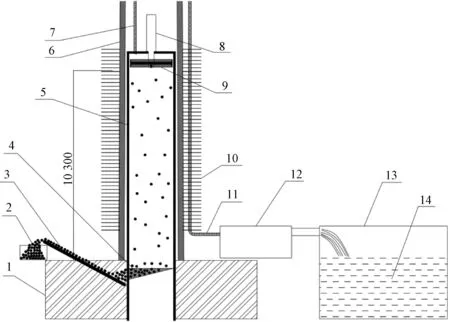

装置结构设计如图1所示。工作原理如下:风能使风叶转动,风叶带动真空泵运作,真空泵通过抽气管将柱形汽化室内的气体抽出形成低压,由于柱形汽化室低压,海水从装置底部被抽进外表装设吸热片的柱形汽化室;由于气压极低,海水沸点降低,同时有太阳光照射吸热片且从附近空气中吸收热量,海水发生汽化,真空泵持续运作,将汽化出来的水蒸气抽走,维持柱形汽化室内部的低压环境,使海水持续汽化。水蒸气通过出气管被真空泵泵入冷凝器,液化成蒸馏水,收集存放到储水箱。

注:1-底座;2-结晶盐;3-柱形汽化室;4-抽气管;5-塔筒;6-真空泵;7-风叶;8-出气管;9-冷凝器;10-储水箱;11-淡水图1 装置结构设计图Fig.1 Structure Design Drawing of the Device

柱形汽化室如图2所示,其室内的海水盐浓度随汽化时间的增长而升高,形成结晶盐,大部分结晶盐形成后因重力作用下掉,部分结晶盐黏附在柱形汽化室内壁形成盐垢,当形成一定厚度的盐垢后会使光电开关闭合,光电开关发送信号使除盐刀上下运动铲除盐垢,盐垢下掉。所有盐块下掉到达漏斗网,由出盐口导出盐块,再由传送带运走盐块成为副产品。运行过程中,由于海水的汽化而吸热降温,汽化速率降低,为了保持良好的汽化速率,柱形汽化室需从外界吸收热量,途径有两种:一是利用太阳能的照射给柱形汽化室供热;二是从空气中吸收热量。因此,柱形汽化室外部均匀装设涂有吸热材料的吸热片,不仅能够吸收太阳能,还能吸收周围空气的热量,其结构符合流体力学,能够很好地让空气通过,增加吸热量。

注:1-底座;2-结晶盐;3-传送带;4-漏斗网;5-柱形汽化室缸体;6-塔筒;7-抽气管;8-伸缩杆;9-除盐刀;10-吸热片;11-出气管;12-冷凝器;13-储水箱;14-淡水图2 柱形汽化室放大图Fig.2 Enlarged Drawing of Cylindrical Vaporizing Chamber

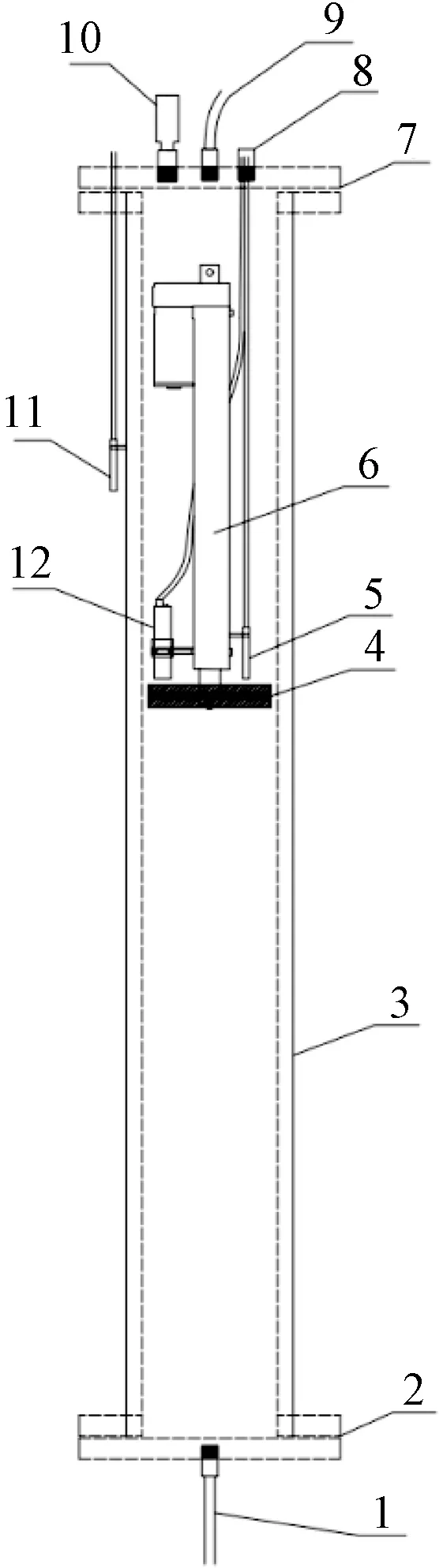

图3为装置模型结构图,图4为模型柱形汽化室结构图,图5为装置实物模型图,其结构与上述的理论设计有一定的差别,但基本原理不变。模型试验结束后,将柱形汽化室底部的下法兰打开,倒出盐块。同时,试验时为了在风能作用下观察柱形汽化室内的情况,不对实物模型设计喷涂有吸热材料的吸热片,暂不对热能影响汽化效果展开研究。

注:1-进海水口;2-柱形汽化室缸体;3-风叶;4-抽气管;5-气压表;6-真空泵;7-塔筒;8-出气管;9-冷凝器;10-输水管;11-量筒图3 装置模型结构图Fig.3 Model Structural Diagram of the Device

1.2 性能特性

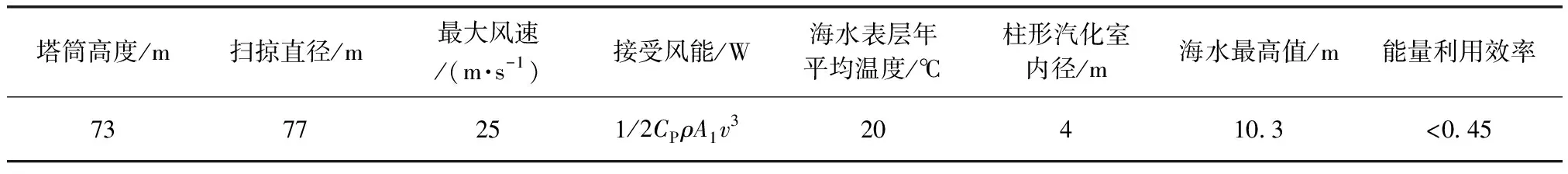

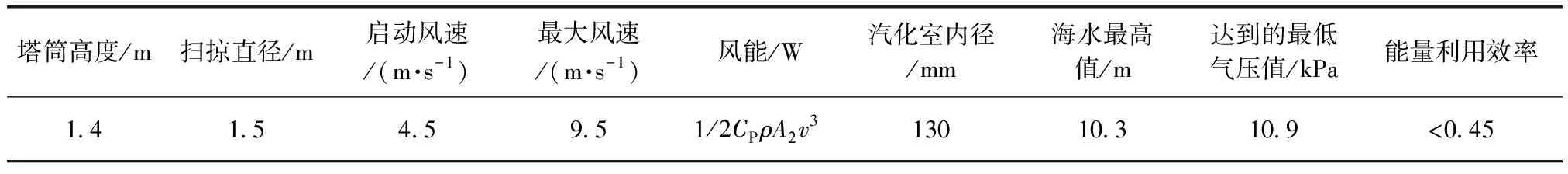

基于上述理论原理,以现有我国主流风力发电机外形结构为雏形,理论设计如图1,性能设想如表1所示。其中,接受风能如式(1)。

接受风能=1/2CPρA1v3

(1)

其中:Cp——风能利用系数;

ρ——空气密度,kg/m3;

A1——实物理论扫掠面积,m2;

v3——风速,m/s。

注:1-进海水口;2-下法兰;3-柱形汽化室缸体;4-除盐刀;5-温度传感器;6-伸缩杆;7-上法兰;8-导线口;9-抽气管;10-压力传感器;11-温度传感器;12-光电开关图4 模型柱形汽化室结构图Fig.4 Chart of Vaporizing Chamber of Cylindrical Model

基于上述理论原理,以亚克力为原料制作柱形汽化室,PVC管材制作塔筒,铁架制作塔座,购买现有设备如风轮、有电动机的真空泵等,其模型实物如图5所示,实测性能如表2所示。其中,风能计算如式(2)。

图5 装置实物模型Fig.5 Physical Model of the Device

风能=1/2CPρA2v3

(2)

其中:Cp——风能利用系数;

ρ——空气密度,kg/m3;

A2——模型扫掠面积,m2;

v3——风速,m/s。

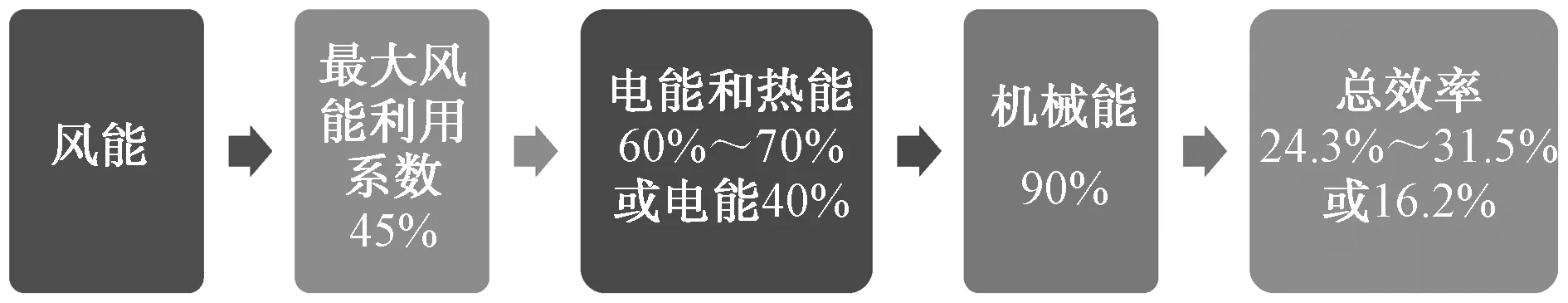

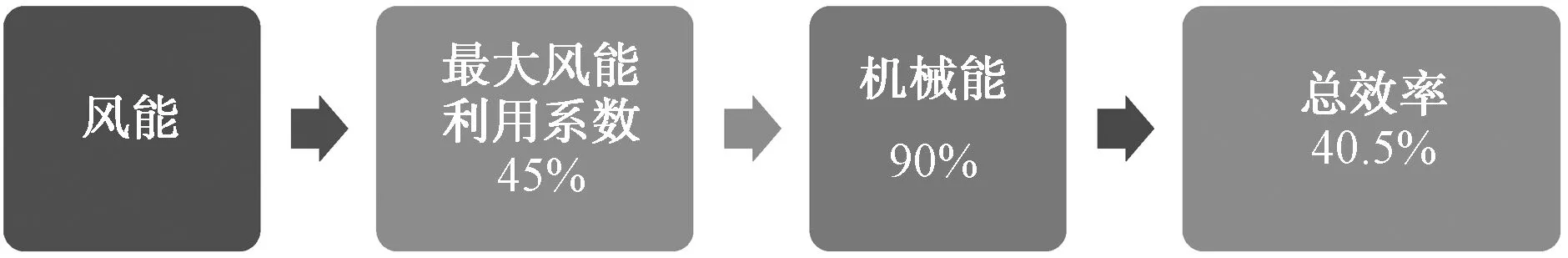

以风能为同一能源,分析传统海水淡化技术与本装置能量转过的效率,其能量转化过程如图6和图7所示。由图6~图7可知,本装置的能量利用效率与传统海水淡化技术相比提高了9%~24.3%。

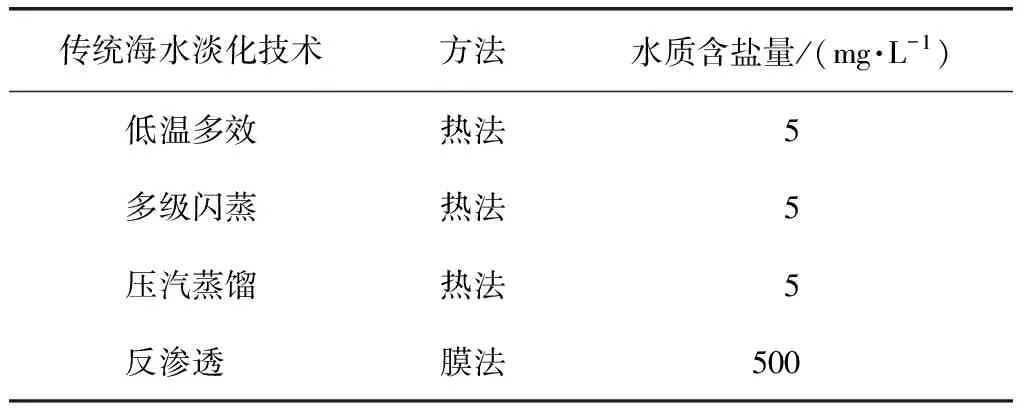

1.3 水质分析

海水淡化方法有热法和膜法,本装置属于热法,其产出的淡水含盐量低于膜法,且相对传统的热法技术,由于是在常温下运作,温度较传统热法技术低,盐分的分子扩散运动较温和,熵值更大,产出的淡水含盐量更少。表3为各传统技术的水质[1],可见热法的水质含盐量极少。因此,本装置的水质含盐量将会低于5 mg/L。

表1 装置理论实物性能Tab.1 Theoretical Physical Performance of the Device

表2 装置模型性能Tab.2 Model Performance of the Device

图6 传统海水淡化能量转化过程Fig.6 Energy Conversion Process of Traditional Seawater Desalination

图7 装置能量转化过程Fig.7 Energy Conversion Process of the Device

表3 传统技术水质Tab.3 Water Quality of Traditional Technology

2 装置模型的运行工况及性能分析

2.1 装置可行性验证试验

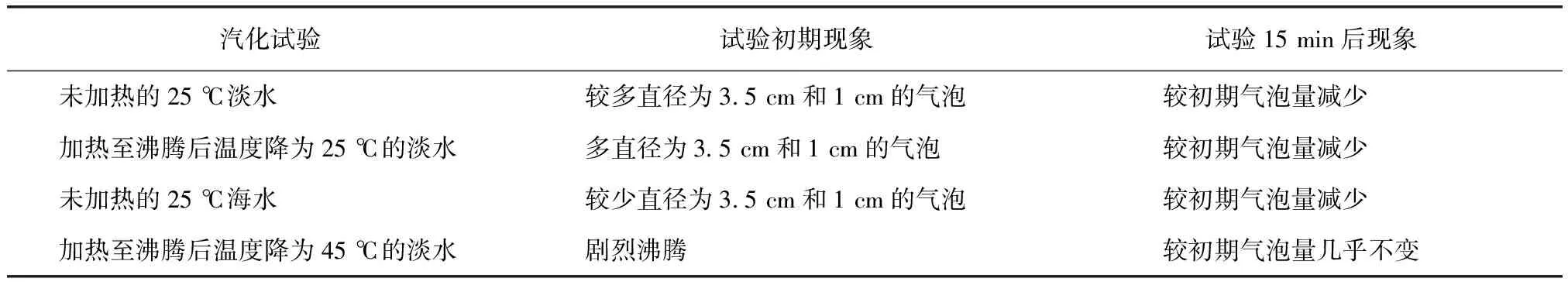

利用150 W的电机,模拟风力驱动装置模型的真空泵,分别汽化未加热的25 ℃淡水、加热至沸腾后温度降为25 ℃的淡水、未加热的25 ℃海水和加热至沸腾后温度降为45 ℃的淡水(加热至沸腾后的淡水已挥发大量溶解气体),其试验数据如表4所示。

表4 装置验证试验数据Tab.4 Confirmatory Experiment Data of the Device

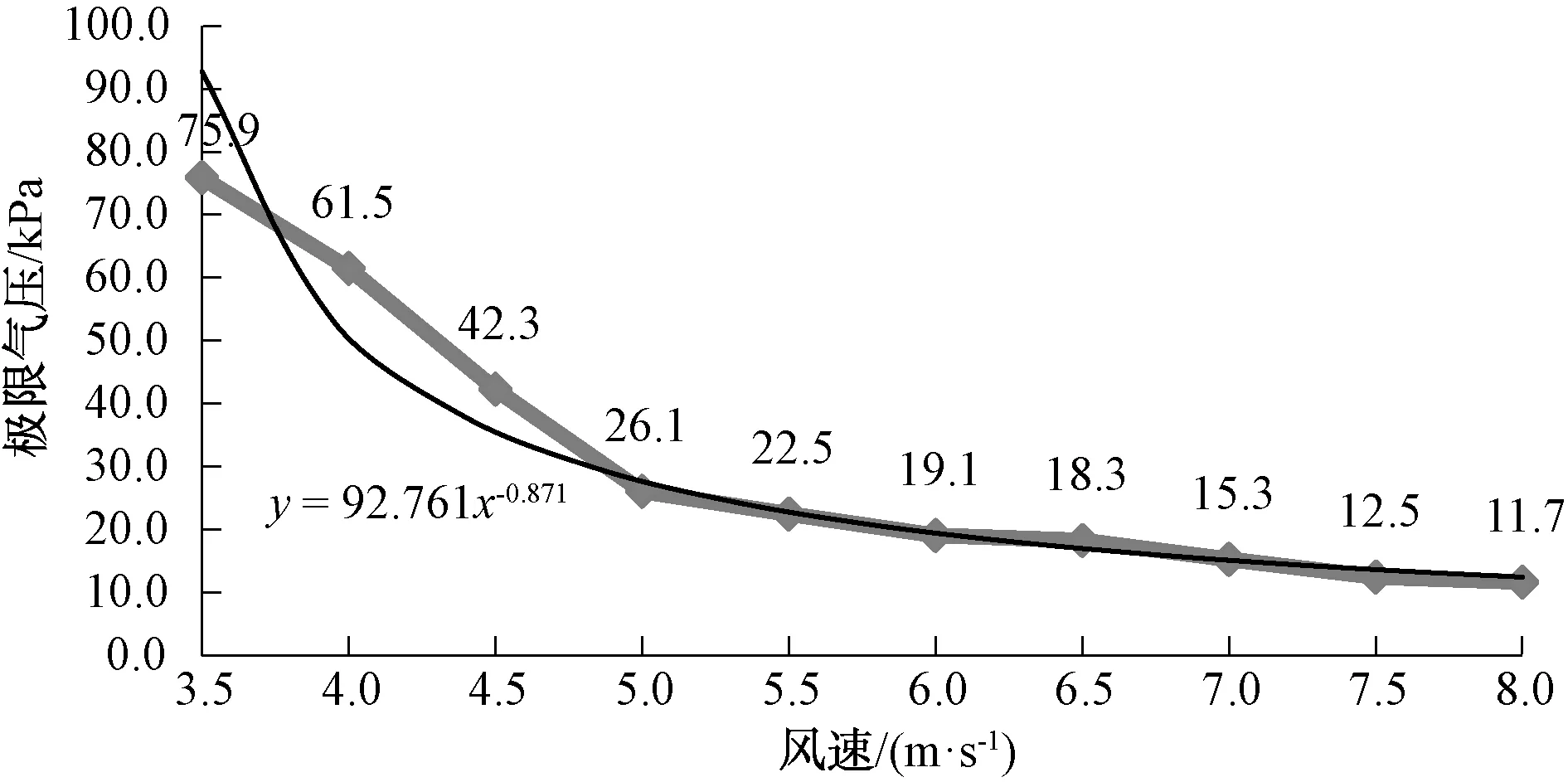

图8 气压与风速的关系Fig.8 Relationship between Air Pressure and Wind Speed

对比汽化未加热的25 ℃淡水和加热至沸腾后温度降为25 ℃的淡水试验初期,后者由于加热过,溶解在其中的空气已溢出,产生的气泡较少。由于淡水汽化比溶解在其中的气体溢出要困难,且随着气泡减少,溶解在淡水中的空气也减少了。通过两组试验的初期对比以及试验自身前后期气泡数量的对比,得出淡水溶解有空气。

对比未加热的25 ℃淡水和未加热的25 ℃海水试验前期,海水产生较少的气泡,说明海水的汽化速率较淡水慢;未加热的25 ℃海水试验前后期对比,说明其溶解有空气。

对比加热至沸腾后温度降为25 ℃的淡水和加热至沸腾后温度降为45 ℃的淡水,后者试验前后期都能剧烈沸腾,说明提高温度能提高汽化速率。

以上试验证明了装置原理的可行性。

2.2 模拟海水淡化试验

常温25 ℃时,利用海水进行试验,不同风速时,柱形汽化室在上一风速试验结束的相应风速极限气压值上继续试验,得到的数据如图8所示。由图8可知,风速增加时,气压降低并逐渐趋于平缓,并稳定在一个气压值,其原因是海水汽化的速率和真空泵泵出气体的速率相同,达到了相应的极限气压。随着风速的提高,每个风速在原有气压值下到达极限气压所需的时间越短,原因是气压越低,海水汽化的速率越快,能迅速填补缺失的气压值。因此,汽化速率的增加使气压值达到稳定值所需的时间更少。

由于各地域的海水成分以及浓度都不相同,且海水的沸点与气压的关系没有标准可参考,在此以相应极限气压下淡水的沸点作为海水沸点的参考,取相应风速下得到的极限气压值,得到图9,随着风速的提高,极限气压越低,并有趋于平缓的趋势,观察淡水的沸点参考线,其沸点也会降低,可推出海水的沸点也会降低。

基于以上试验现象和数据,得出如下结论:风速越高,极限气压越低,汽化速率越快;淡水和海水在汽化的初期会有较多的气泡产生,原因是溶解在其中的气体挥发了出来;对海水进行加热可极大加快汽化速率;不同的液体,其汽化的速率不同,因此,在风速相等的情况下,不同的液体在柱形汽化室所能达到的极限气压值也会不同;本装置模型选用的是旋片式真空泵,其泵出气体的腔室较小,加快泵出气体的速率,就得增加转速,在试验时,风功率非常充足,大于150 W,但风叶在相应风速下具有相应的转速,尽管风叶转速很高,但转速依然达不到此真空泵所需的转速,许多风能利用不上,极限气压值很难降低,海水难以在常温下汽化。

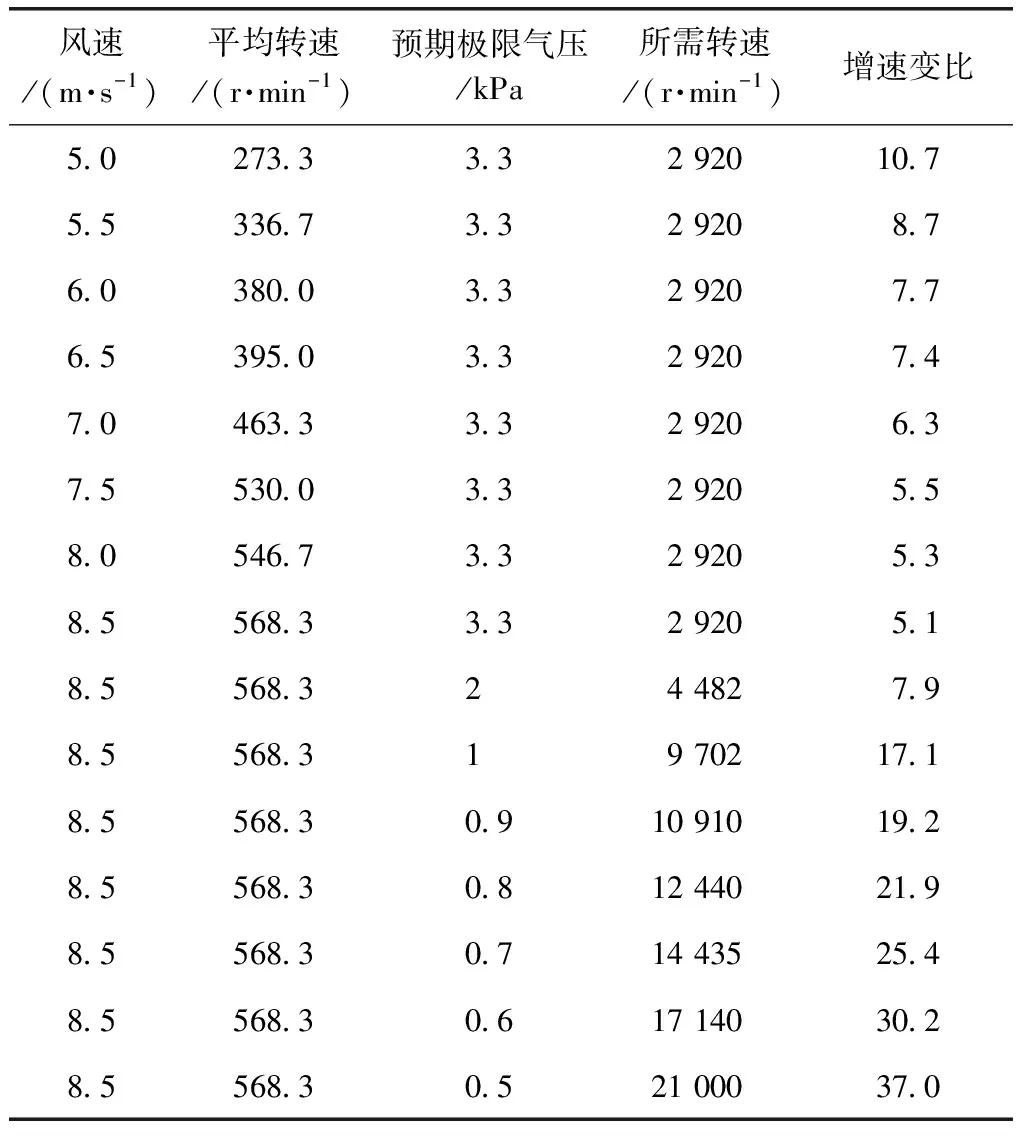

因此,提出如下模型的改进建议:选用腔室较大的真空泵或给原有真空泵加设增速齿轮组,更好地选用风叶类型和尺寸,合理设计配套的柱形汽化室尺寸参数。

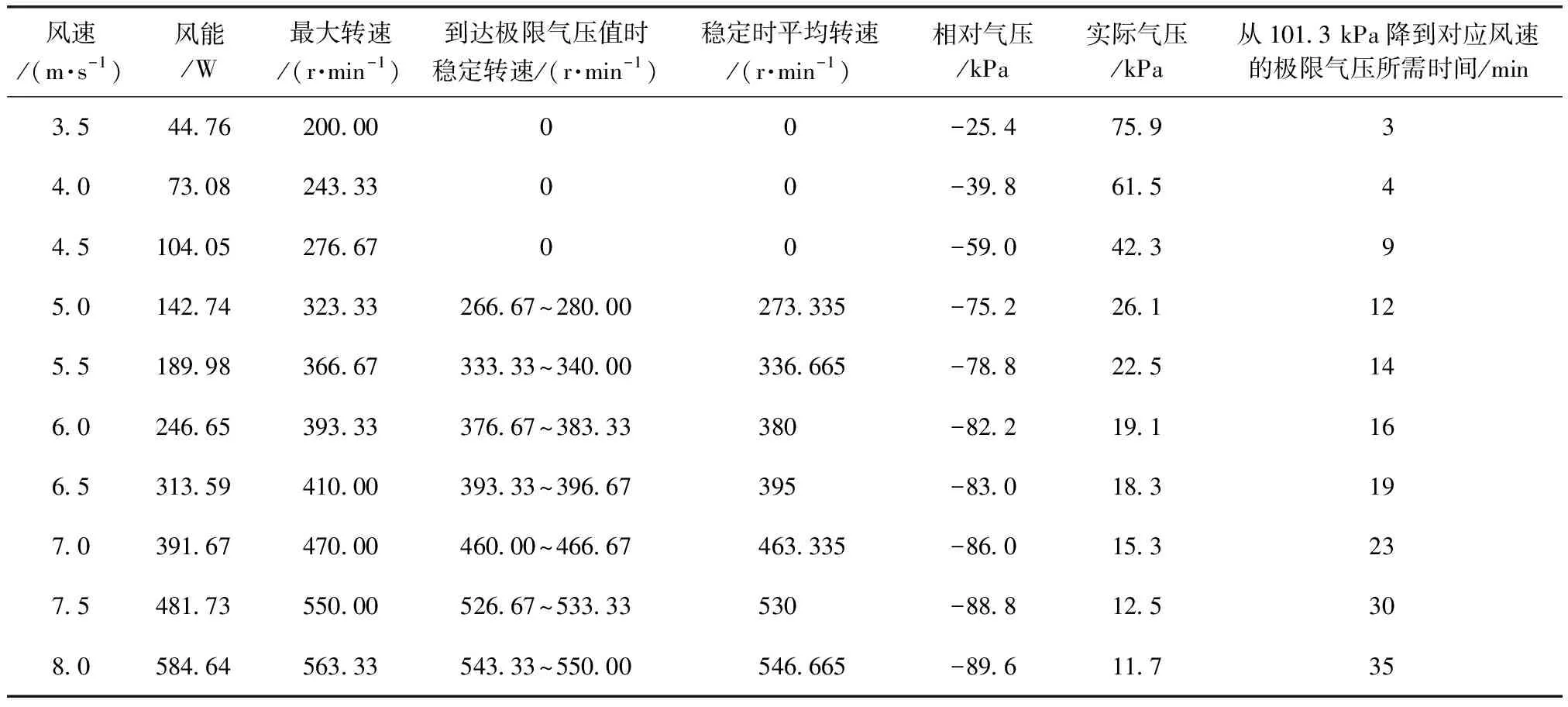

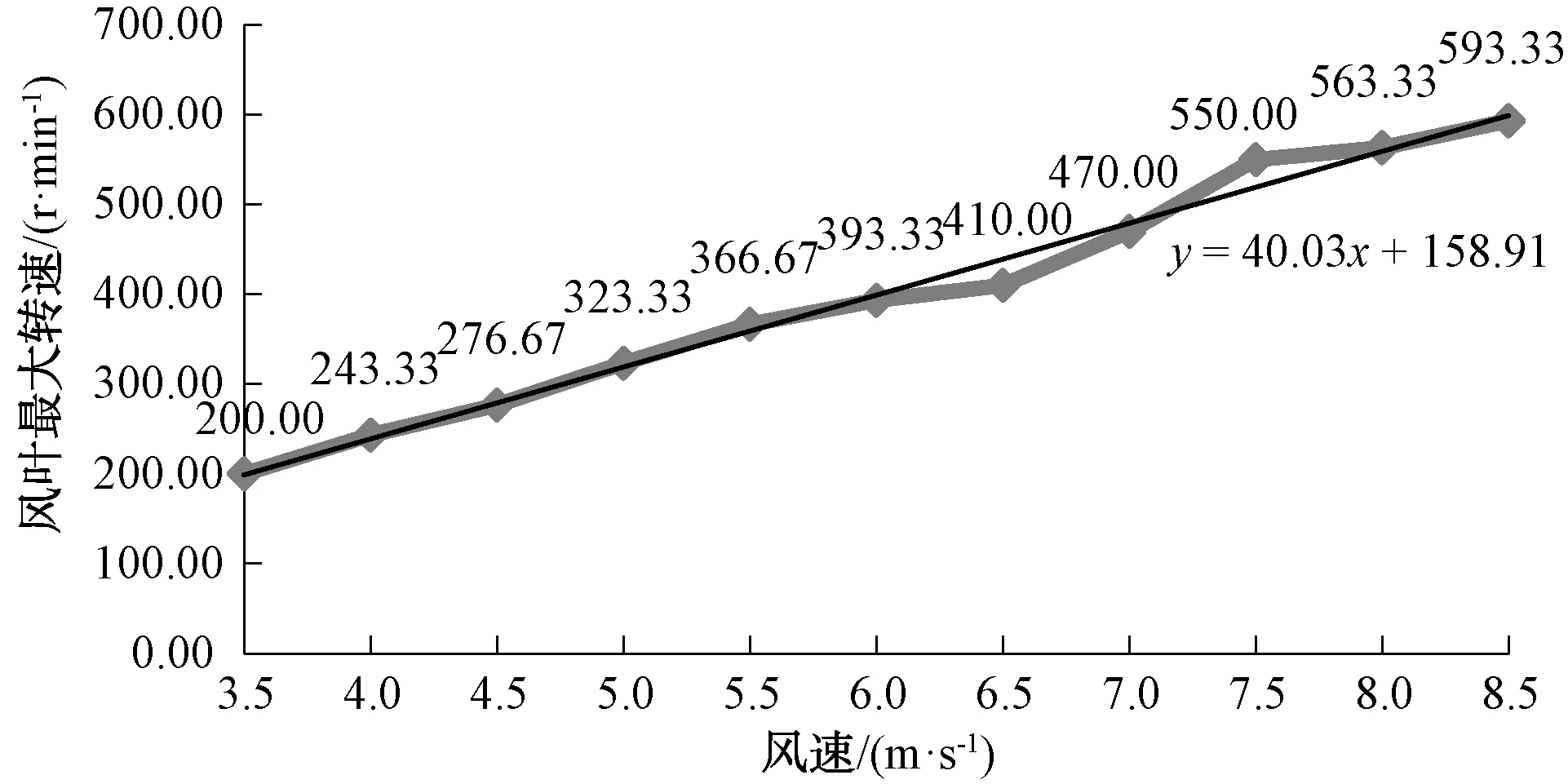

2.3 试验数据及改进装置

选用给原有真空泵加设增速齿轮组的改进方式,用不同风速对装置进行试验,测量风叶最大转速、到达极限气压值时的稳定转速、从101.3 kPa降到极限气压值所需时间、极限气压值,如表5所示。制作风速与风能、风速与风叶最大转速、风速与到达极限气压时稳定转速、风速与从101.3 kPa降到对应风速的极限气压值所需时间、风速与极限气压值的关系,如图10~图14所示。

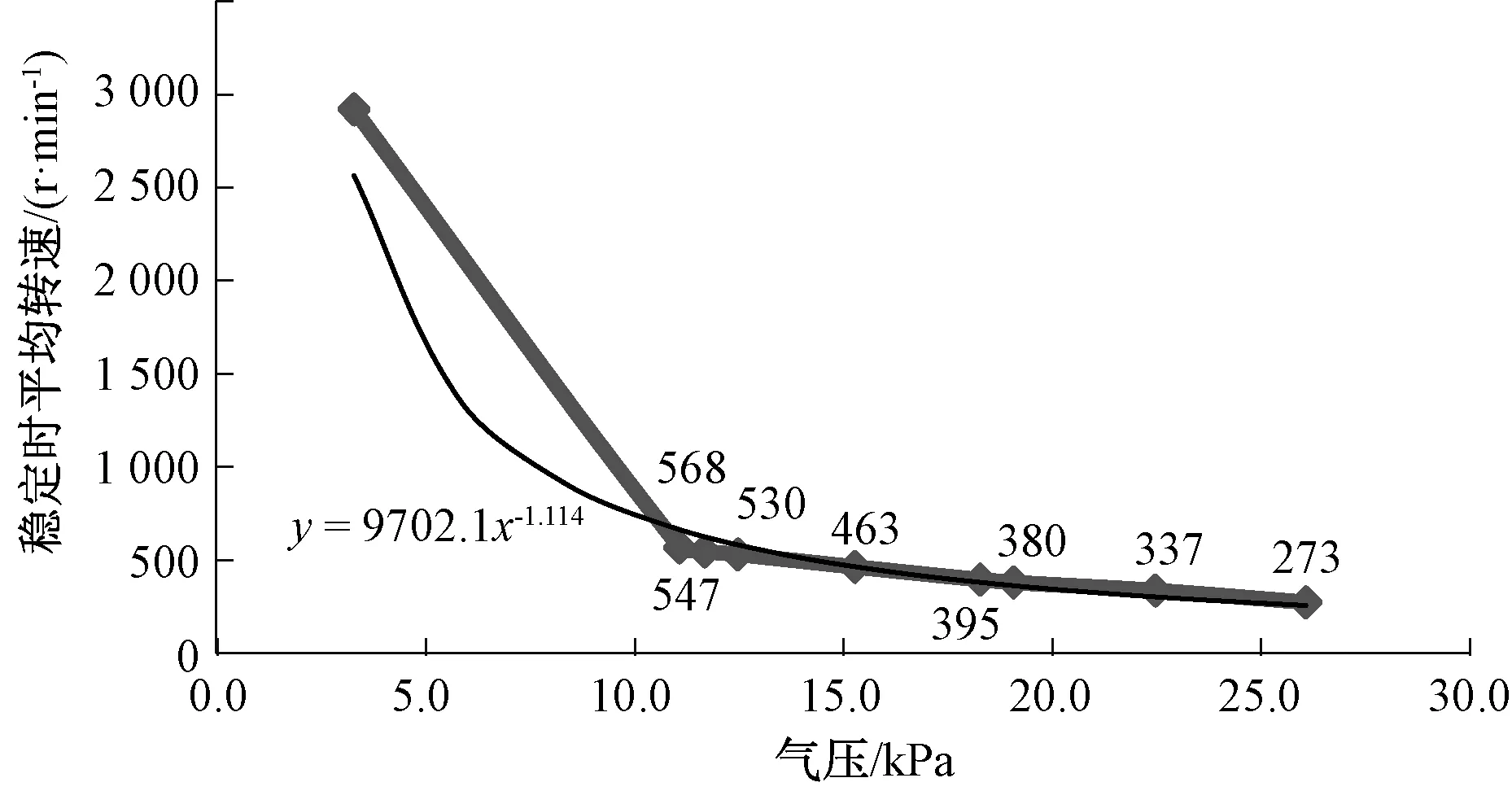

表5 试验记录Tab.5 Records of Experiments

随着风速的提高,风能呈多项式上升(图10);但风叶最大转速呈线性上升(图11);在每个风速下达到极限气压,风叶稳定时的平均转速随着风速提高呈对数逐渐上升平缓(图12);随着风速的增加,极限气压变化呈幂函数平缓下降(图13);随着极限气压下降,转速呈幂函数上升(图14)。当150 W的电动机模拟风能驱动装置时,转速为2 920 r/min,能够实现常温缓慢沸腾;当风能>150 W时,风叶的转速不能达到2 920 r/min,因此,带动的真空泵的转速不能提升至2 920 r/min,综上,装置需要加装增速装置。若想海水在常温下剧烈沸腾,需将气压降低到2 kPa以下,代入图14,得出所需转速,计算增速变比,如表6所示。后续装置的增速改进工作将按照表6的数据进行,以期达到常温沸腾的汽化效果。

图10 风速与风能Fig.10 Wind Speed and Wind Energy

图11 风速与风叶最大转速Fig.11 Wind Speed and Maximum Revolution Speed of Wind Blade

图12 风速与稳定时风叶平均转速Fig.12 Wind Speed and Average Revolution Speed at Stable Time

图13 风速与极限气压Fig.13 Wind Speed and Extreme Pressure

图14 极限气压与维持的转速Fig.14 Extreme Pressure and Speed

表6 真空泵转速Tab.6 Revolution Speed of Vacuum Pump

3 结论

本文提出了一种基于NVD技术的海水淡化装置,设计目的是常温下能够以风能为主,太阳能和空气热能为辅,基于NVD技术,考虑NVD技术所需的高度,结合水平轴风电机的结构优势,对装置整体合理设计,对装置的设备——柱形汽化室特别设计,使装置不仅能够汽化海水,还能产盐。从理论分析和模型试验结果来看,该装置可实现上述目的,且水质含盐量较传统热法更低,有利于降低传统海水淡化的能耗,能量转化效率理论上可提高9%~24.3%;该装置使NVD技术与水平轴风电机结合起来,充分利用沿海丰富的风能[8];特别设计的柱形汽化室能够很好地解决结垢问题,使盐分得以收集,且能够利用太阳能和空气热能对内部的海水供热。经过本次模型的试验和分析,汽化初期产生的气体含有溶解在海水中的空气。在真空泵恒定输出功率下,改变海水的温度对汽化的速率影响很大,升高温度有利于汽化。此模型试验研究中发现,模型的输入功率不足,产水量极少,原因是转轴转速低,功率转化效率低。因此,真空泵的输出功率需加大,采取的改进方法是增设增速组,加快真空泵的转速,以期达到常温沸腾的气压条件。