激光冲击强化对Ti6Al4V合金表面完整性和四点弯曲疲劳性能的影响

罗学昆,查小晖,王 欣,王 强,宋颖刚,汤智慧

(1.中国航发北京航空材料研究院,北京 100095)(2.中国航发湖南动力机械研究所,湖南 株洲 412002)

航空发动机关键金属转子部件的疲劳寿命关系到整个发动机的安全可靠服役,可以通过在金属表面引入塑性变形层的方式提高其疲劳寿命[1]。疲劳裂纹通常在金属构件的自由表面形核并扩展,而形核一般是由金属表面异质点或微观结构不连续产生应力集中引起的。研究表明[2,3],表面塑性变形产生的残余压应力场能够改善金属表面的应力状况,从而抑制表面疲劳裂纹的萌生,组织强化层也能进一步减缓疲劳裂纹的扩展速率。目前,国内外已开发出多种表面塑性变形加工技术,例如磨削[4,5]、喷丸[6,7]、孔挤压[8,9]、深滚压[10]等。其中,激光冲击强化也称激光喷丸,是一种新型高效的表面强化技术,在国外已被应用于多种型号航空发动机关键转子部件的加工与延寿中,产生了显著的经济和社会效益。

不同于传统的喷丸技术,激光冲击强化采用高能、短脉冲激光束辐照金属表面涂覆的吸收层,产生高压等离子体冲击波,使金属表面发生塑性变形,从而形成一定深度的残余压应力场和组织强化层。在实际应用中,应针对不同金属构件的应用需求,采用不同的工艺参数产生不同的表面残余应力场和组织强化层,从而有效提高金属构件的疲劳抗力。

Ti6Al4V合金具有轻质、高强、良好的综合力学性能等优点,被广泛应用于制造航空发动机风扇及压气机转子部件。但是,Ti6Al4V合金也存在应力集中敏感性高、硬度低、耐磨性能差等诸多不足,在高载荷、高转速及外物损伤等条件下,易发生疲劳裂纹的萌生与扩展,导致叶片或叶盘失效,降低钛合金转子的安全服役寿命。已有研究表明,钛合金等金属材料的疲劳行为受到激光能量[11,12]、扫描路径[13,14]、搭接率[15]、冲击次数[16-18]、材料特性[19]等多重因素的影响。针对航空发动机前端转子部件的应用需求,系统研究了激光冲击强化对Ti6Al4V合金表面完整性及四点弯曲疲劳性能的影响规律,并与传统喷丸试样的疲劳寿命增益效果进行了对比,为激光冲击强化在钛合金表面强化处理中的应用提供借鉴。

1 实 验

1.1 实验材料

实验所用原材料为退火态Ti6Al4V合金锻件,其力学性能如表1所示。从锻件上截取四点弯曲疲劳试样,其形状与尺寸如图1所示。试样长度方向与锻件纵向一致,其下表面为单一平面,上表面为凸面,由2个斜平面和1个平行于下表面的平面组成。所有平面均磨削至表面粗糙度Ra为0.8 μm,对斜平面与上表面平面之间的过渡棱边进行倒圆(半径r=0.8 mm)处理。

表1 Ti6Al4V合金锻件的力学性能

Table 1 Mechanical properties of Ti6Al4V alloy forging

图1 四点弯曲疲劳试样尺寸示意图Fig.1 Geometry of the specimen for four-point bending fatigue test

1.2 实验方法

疲劳试样分为4组,每组试样均为5件。第1组(Un-treated组)试样的最终表面加工工艺为磨削,未经表面强化处理,试样编号A1~A5。第2组(LSP-1组)试样在磨削的基础上进行激光冲击处理,激光功率密度为15.9 GW/cm2,试样编号B1~B5。第3组(LSP-2组)试样也在磨削的基础上进行激光冲击处理,激光功率密度为7.1 GW/cm2,试样编号C1~C5。激光冲击处理采用西安天瑞达公司提供的激光冲击强化设备,其中激光器由北京镭宝光电技术有限公司生产。在上述2种激光功率密度条件下,激光器具有良好的能量输出稳定性。样品表面的冲击次数均为1次,搭接率均为50%。激光冲击区域如图1中虚线框所示。第4组(SP组)试样在磨削的基础上进行陶瓷丸喷丸强化处理,喷丸强度为0.10~0.15 A,覆盖率为100%~200%,喷丸区域与上述激光冲击区域一致,试样编号D1~D5。

采用MTS疲劳试验机进行四点弯曲疲劳试验[20],试验参数如下:常温,加载最大应力σmax为550 MPa,应力比R为0.1,载荷频率f为8 Hz,上表面支撑棒的跨距为80 mm,下表面加载棒的跨距为30 mm。依据HB/Z 112—1986材料疲劳试验统计分析方法[21]要求,采用中值疲劳寿命对不同表面加工状态试样的疲劳寿命进行对比分析。

采用APPLLO 300型扫描电镜(SEM)观察疲劳试样断口形貌,分析激光冲击强化对材料疲劳裂纹萌生与扩展行为的影响。采用PROTO公司的LXRD型X射线衍射残余应力测试仪,按照GB 7704—2017《无损检测X射线应力测定方法》测定材料表面的残余应力,并结合电化学腐蚀法获得材料表面沿深度方向的残余应力梯度变化。测试条件为Cu靶Kα射线,定峰方法为同倾法,所用X射线光斑为φ2 mm的圆斑。测试结果中“+”值代表拉应力,“-”值代表压应力。采用Tecnai G2 F20 S-TWIN透射电镜观察Un-treated试样和LSP-1试样表面以下0.2 mm处的微观组织形貌。采用HMAS-C1000SZA显微硬度仪测量试样表面以下沿深度方向的硬度分布,施加载荷为1.96 N。

2 结果与讨论

2.1 疲劳性能

表2列出了4组试样的四点弯曲疲劳寿命实测值、中值疲劳寿命(Nm)估计量及其增益比r(与Un-treated试样的中值疲劳寿命比)。由表2可知,LSP-1试样的最小疲劳寿命为2.35×105周次,是Un-treated试样最长疲劳寿命(4.22×104周次)的5.6倍。Un-treated试样的中值疲劳寿命为3.48×104周次,SP试样的中值疲劳寿命为6.26×104周次,而LSP-1试样的中值疲劳寿命可达4.12×105周次。对于LSP-1试样和Un-treated试样的疲劳寿命差异,根据成组对比试验的F检验法,选取置信度γ=95%和显著度α=5%,计算和查表得到FLSP-1=8.64,Fα=2.776。FLSP-1>Fα,因此可以认为2组试样的疲劳寿命平均值显著不同,LSP-1试样的疲劳寿命显著高于Un-treated试样。通过成组对比试验和t检验统计计算可知,以95%的置信度,NLSP-1是NUn-treated的5.2~24.5倍。另外,对于LSP-2试样和Un-treated试样的疲劳寿命差异,以95%的置信度,NLSP-2是NUn-treated的0.4~2.9倍; 而NSP是NUn-treated的0.3~3.1倍。

表2 不同工艺试样的四点弯曲疲劳寿命

Table 2 The four-point bending fatigue life of specimens treated by different processing methods

以上分析表明,激光冲击强化和喷丸强化均能够提升Ti6Al4V合金试样的四点弯曲疲劳寿命,而采用更高功率密度激光冲击得到的LSP-1试样表现出更优的疲劳寿命增益效果。

2.2 疲劳断口

四点弯曲试样截面呈梯形,上表面为小平面(16 mm×100 mm),与支撑棒呈线接触,承受拉-拉载荷,载荷大小沿深度方向逐渐递减,而下表面为大平面(34 mm×100 mm),与加载棒也呈线接触,承受压-压载荷,载荷大小沿深度方向逐渐递减,在试样中部为0。因此,承受拉-拉载荷的上平面更容易萌生疲劳裂纹。

图2为典型的Un-treated试样(编号A3)和LSP-1试样(编号B2)的断口形貌。从图2a、d可以看出,2种试样断口均起源于试样的上表面,为典型的疲劳断口,存在疲劳源区(Region I)、裂纹扩展区(Region Ⅱ)和瞬断区(Region Ⅲ)3个特征区域。对比图2b、e可知,Un-treated试样疲劳裂纹起源于小平面上的不连续加工刀痕,疲劳源数量为2个,两者间距约1 mm;而LSP-1试样的断口呈现单源特征,疲劳源位于小平面以下约1.5 mm深度处,这说明经激光冲击强化后,疲劳裂纹从亚表面萌生。由图2a、d可知,2种试样的疲劳裂纹扩展区大小显著不同,Un-treated试样的疲劳裂纹扩展区从小平面以下一直延伸到距大平面约2 mm位置处,剩余部位为瞬断区,而LSP-1试样的疲劳裂纹扩展区几乎贯穿整个试样,瞬断区面积小于Un-treated试样。2种试样疲劳裂纹扩展区的疲劳条带宽度不同,Un-treated试样的疲劳条带宽度约1.0 μm(距源区约1.4 mm),见图2c,而LSP-1试样在相同距离处的疲劳条带宽度仅约0.5 μm,见图2f。研究表明[22,23],疲劳条带间距可近似反映疲劳裂纹的扩展速率da/dN。因此可推断,经激光冲击强化后,在疲劳裂纹扩展早期,疲劳裂纹扩展速率比未强化试样降低了约一半。LSP-1试样的疲劳源附近出现了一些小的平滑面,这说明裂纹在张开闭合时,断口表面经过反复的磨合,使该处的表面粗糙度降低。平滑面的出现预示着激光冲击强化试样的裂纹扩展速率在裂纹扩展早期较低。

以上结果表明,相对于Un-treated试样,LSP-1试样的疲劳寿命不仅显著提升,而且疲劳源数量减少,疲劳源位置从表面转移到亚表层,说明激光冲击后试样表面得到了显著强化,减小了疲劳裂纹萌生几率,提高了试样表面的疲劳抗力。激光冲击强化后疲劳裂纹扩展区面积显著增大,也说明疲劳扩展寿命显著增加。疲劳条带宽度减小,表明裂纹尖端扩展阻力增大,裂纹扩展速率显著降低。

图2 不同试样的疲劳断口形貌Fig.2 Fatigue fracture morphologies of specimens treated by different processing methods:(a)macro photo of the crack of Un-treated specimen; (b)crack initiation sites of Un-treated specimen; (c)fatigue striation of Un-treated specimen; (d)macro photo of the crack of LSP-1 specimen; (e)crack initiation site of LSP-1 specimen; (f)fatigue striation of LSP-1 specimen

2.3 显微硬度

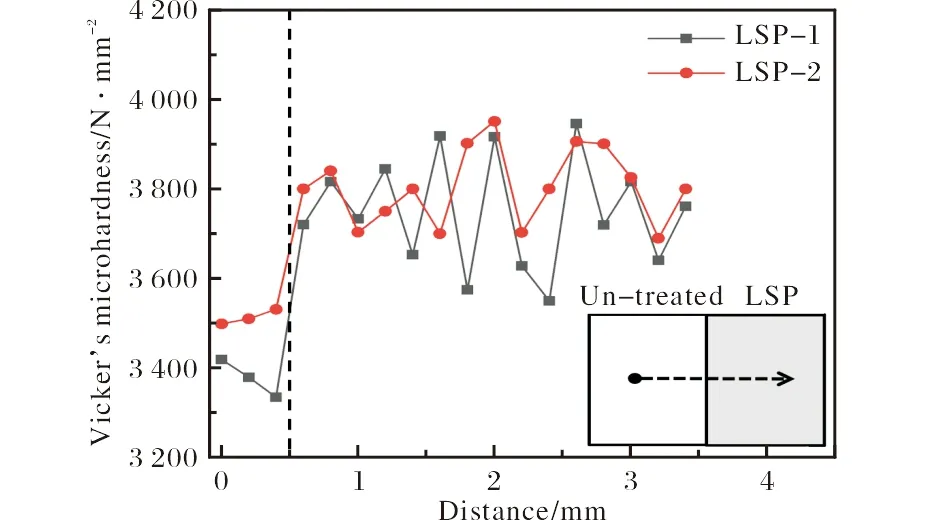

图3为试样表面未强化区域与相邻激光冲击处理区域的维氏显微硬度分布。由图3可知,在LSP-1条件下,未强化区域的显微硬度平均值约为3 400 N/mm2,而激光冲击区域的显微硬度平均值约为3 700 N/mm2,提高了约10%。在LSP-2条件下也呈

图3 试样表面未强化区域与相邻激光冲击区域的维氏显微硬度分布Fig.3 Vicker’s micro-hardness profiles of the un-treated region and adjacent laser-shock-peened region on the surface of specimen

现出类似的分布规律。这表明,在激光诱导的超高冲击波压力下,材料表层发生显著的塑性变形,产生了“加工硬化”效应。激光冲击后表面显微硬度的增大有利于提高钛合金抗外物损伤的能力。

2.4 微观结构

图4为Un-treated试样和LSP-1试样表面以下约0.2 mm深度处的TEM明场像。由图4可知,Un-treated试样内部可见片状的α相组织,而LSP-1试样经严重的塑性变形后,α相的组织内部存在大量位错线,靠近晶界处高密度的位错线相互缠绕,局部可见显著的位错墙和孪晶。位错密度增加不仅有利于提高材料的硬度,还有利于提高材料的疲劳性能。疲劳裂纹的萌生主要取决于裂纹尖端晶粒的滑移机制,在交变载荷作用下,表面优先滑移形成滑移带,并在滑移带最密集的区域优先起源。因此,激光冲击后试样的疲劳源将出现在位错密度相对较低、更易滑移的亚表层。

2.5 残余应力分布

图5为不同工艺试样表面以下沿深度方向的残余应力分布。因测量所用X射线光斑直径为2 mm,故所测残余应力值为该光斑内材料的宏观残余应力值。由图5可知,Un-treated试样表面处于残余拉应力状态,应力幅值约为+52 MPa,而沿深度方向的残余应力分布存在较小幅度的波动,变化范围为-100~+90 MPa。对于LSP-1和LSP-2试样,表面均处于残余压应力状态,分别为-702 MPa和 -690 MPa,但LSP-1试样的残余压应力层深度(约1 400 μm)比LSP-2试样(约600 μm)更大。LSP-1试样的激光功率密度大于LSP-2试样,表明激光功率密度越大,产生的残余压应力层深度越大。激光诱导产生的冲击波压强达到了GPa量级,并且随着激光功率密度的增大而显著增大,超高压强使材料迅速发生塑性变形,形成具有一定深度的塑性变形层,并且深度随着激光功率密度的增大而增大,在宏观上表现为高幅残余压应力层。已有研究表明,残余压应力是增强疲劳极限和减小疲劳缺口敏感性的主要因素[24]。在受载过程中,表面残余压应力能够抵消一部分外加拉应力载荷,有效降低金属表面的拉应力水平,从而提高疲劳裂纹萌生寿命。

图4 Un-treated和LSP-1试样表面以下约0.2 mm深度处的TEM明场像Fig.4 Bright-field TEM images at the depth of 0.2 mm below the specimens surface: (a)Un-treated specimen; (b)LSP-1 specimen

图5 不同工艺试样表面残余应力沿深度方向的分布曲线Fig.5 Residual stress distribution along the distance from the surface of specimens with different processing method

SP喷丸试样表面也处于残余压应力状态(-720 MPa),比激光冲击试样表面的残余压应力值略高;最大残余压应力位于亚表层(约20 μm处),而激光冲击LSP-1和LSP-2试样的最大残余压应力均位于表面;SP试样的残余应力层深度仅约220 μm,远小于LPS-1和LSP-2试样的残余应力层深度。

3 结 论

(1)激光冲击强化大幅提高了Ti6Al4V合金的四点弯曲疲劳寿命。试样的疲劳寿命随激光功率密度的增大而增大,当激光功率密度达到15.9 GW/cm2时,中值疲劳寿命是Un-treated试样的5.2~24.5倍。

(2)Un-treated试样疲劳裂纹起源于表面不连续刀痕处,而经激光冲击强化后,疲劳源数量减少,并转移至亚表层,且疲劳裂纹扩展区的疲劳条带宽度较Un-treated试样有所减小,疲劳裂纹扩展速率显著降低。

(3)激光冲击强化后,Ti6Al4V合金表面显微硬度显著提高,并形成了具有一定深度的残余压应力层,而亚表层内部的位错密度显著提高。这些变化对Ti6Al4V合金疲劳裂纹的萌生和扩展有显著的抑制作用。

(4)陶瓷丸喷丸形成的表面残余压应力值比激光冲击强化的更高,而激光冲击强化形成的残余压应力层深度(600~1 400 μm)远大于陶瓷丸喷丸形成的残余压应力层深度(约220 μm)。激光冲击强化相比陶瓷丸喷丸表现出更优的疲劳寿命增益效果。