对“机轨合一”的煤矿辅助运输系统的研究

陈海亮

(阳泉煤业集团翼城石丘煤业有限公司, 山西 翼城 043500)

引言

根据煤矿运输作业任务的不同,通常将煤矿运输分为主要运输和辅助运输。煤矿辅助运输指的是在矿场中除了煤炭运输外其他各种运输的总和,例如物质、设备、人员和煤矸石的相关运输。井下辅助运输系统可以分为轨道运输和无轨运输。轨道运输的主要特征是设置双轨或者悬吊单轨,无轨运输则是采用胶轮或者履带为行走方式。采区巷道则采用绞车和蓄电机车等运输方式。煤矿辅助运输系统作为矿井建设的一个重要环节,其效率决定了煤矿生产是否高产高效。

目前,国内大部分煤矿的辅助运输系统与现代采掘技术不匹配。落后的辅助运输系统直接影响到煤矿的生产效能和经济效益,不仅浪费大量的人力物力,还带来了很大的安全隐患。所以煤矿辅助运输系统的技术发展和效能革新都成为了煤炭从业人员需面临的问题,是实现煤矿绿色运行、高产高效的保证。

1 煤矿辅助运输系统发展现状

我国是采煤大国,早在1878 年就建成第一个新式煤矿。但我国煤矿辅助运输系统起步比较晚,在20 世纪70 年代后期才开始相关工作的研制开发。到目前为止,我国已自主研制了一些高效节能的煤矿辅助运输设备,包括钢丝绳牵引轨道车、无轨橡胶轮车、柴油橡胶套轮轨道车和无极钢丝绳巷道连续牵引车等[1]。这些设备大部分已经达到了国际的先进水平,在生产实践中也得到了推广运用,取得了良好的经济效益。但总的来说,我国的煤矿辅助运输系统的设备种类还是太单一,没有形成系统系列产品。从井下工作面至地面目前还是分阶运输,需要通过多次转载,运输效率低下,要求的设备和人力都比较高,井下交叉作业和道口无序管理导致不安全因素也比较多。

截至目前,我国煤矿运输系统的技术运用发布不均衡。一些大型新型的煤矿辅助运输系统从国外整体购进,这些设备经过多年的实践和不断完善,安全性和效能都很高。对于大多数煤矿来说,还是传统的辅助运输系统,大巷道采用机车,回采区采用绞车,甚至采用人力推车。据统计,我国目前煤矿辅助运输系统人员占井下人员的1/3,有的甚至占到50%。随着劳动成本的不断提高,密集劳动型的工作方式严重影响了整体的开采效率和安全生产,制约了一些煤矿的发展和扩大。

2 “机轨合一”的煤矿辅助运输系统的改造实例

机轨合一是指在井下将皮带运输机和有轨运输机车布置在同一条运输大巷内。皮带运输机的作用是将原煤运输至井底车厂的储煤仓,然后再送往井上,轨道机车是实现矿井开采的工具和辅助工作所需要的一些设备和原材料、设备等的运输。机轨合一的巷道要求一定的高度和宽度,所以往往设置在矿井的主要运输大巷[2]。除此之外,机轨合一的巷道对井下的地质条件有一定的要求。由于要安装皮带运输机,巷道一定要直。机轨合一的设置面比较大,要求巷口的直径达到一定水平,所以还要选择矿压不大并且岩石比较坚硬的巷道。

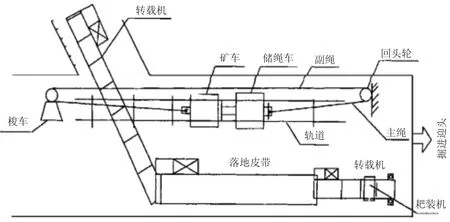

机轨合一的运输方式如下页图1 所示,目前我国采用该系统的煤矿主要是一些达到开采瓶颈,传统辅助运输系统已经不能满足生产现状以及符合改造条件的井下。这些工作巷往往存在运输效率低下,设备运输环节多,生产连续紧张的状况。通过开拓巷道,采用新型支护方式(包括架棚、锚索做加强支护,永久支护),提高对辅助系统的改造力度,在原有设备的基础上,配置新型的电动机和液压传动,从而形成“机轨合一“的运输系统。

目前,我国采用“机轨合一“辅助运输系统的煤矿有石圪节煤矿、新汶矿业集团翟镇煤矿、黑龙江峻德煤矿和山东能源新矿集团华丰煤矿等。这些煤矿都是通过线路改造[2],优化巷道设计,由原有的低能辅助运输系统改造为”机轨合一巷“,实现了提升产能,优化生产结构的目的。在这里笔者以潞安矿业集团公司石圪节煤矿为例,介绍“机轨合一”系统在原有运输系统上的改造措施。

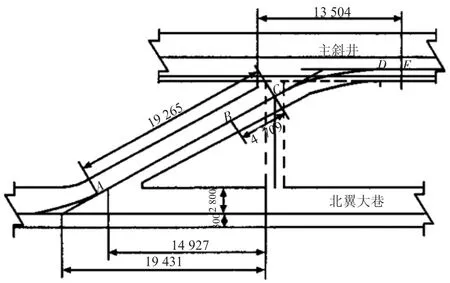

石圪节煤矿[3]主斜井进行“机轨合一”改造的主要措施是在主斜井的南侧铺设标准轨道,同时对地面绞车提升机进行改造,达到提升液压支架的要求。在北大巷和主斜井之间挖掘一条可以通达全井的辅助运输系统。对于斜井改造,如图2 所示,挖掘一条位于主斜井和北大巷之间的联络巷,夹角为30°,同时安排两个大跨度交岔点,使用圆弧曲线拐弯的方式对井底车场的线路进行联接。

图1 “机轨合一“辅助运输系统

图2 工作井底车场线路连接图(单位:mm)

石圪节煤矿改造后的辅助运输系统在正式运行之后,节约了成本,实现了大、重型设备就近运输,大大减少了地面运输环节,保证了运输安全,带来了良好的经济效益和安全环境。

3 “机轨合一”的煤矿辅助运输系统的模型分析

在研究和解决这类大规模复杂的系统时,由于其具有要素多、结构复杂的特点,往往采用系统的结构模型分析。其中包括对功能结构的认识,选取合适的系统要素,分析要素间的联系,系统模型的确认和最后模型的解释。为了对“机轨合一”系统进行直观准确的研究分析[4],采用系统结构模型化技术对该系统进行模型搭建,模型中影响矿井辅助运输系统的因素为:运输设备的性能、矿井的生产布局、巷道布置方式、矿井的生产布局、煤层厚度、煤层埋藏状态、瓦斯、矿井涌水量大小、煤层厚度、矿山压力的大小和地应力大小及其作用方向。

使用这10 个影响因素作为方格图元素,构成影响集合,通过对各元素相关度的调查,得到其关系相关图见图3。

图3 “机轨合一”系统模型元素关系图

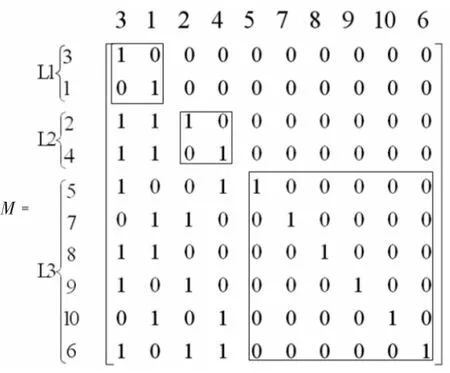

在上述方格图的基础上,建立起反映元素间相互关系的邻接矩阵,加入反映自身到达的单位矩阵后,得出可达矩阵。对得到的可达矩阵进行缩约,通过多次层次化处理,得到如图4 的缩减矩阵。

图4 模型层次化缩减矩阵

根据该缩减矩阵,得到三级递阶结构模型见图5。

将图中的要素转换为文字模式,得到更直观的解释结构模型如下页图6 所示。

图5 模型三级递阶结构模型

图6 “机轨合一”辅助运输系统结构解释模型

通过对该模型的分析,可以发现影响煤矿辅助运输系统的因素可以分为二类三级,第一类为不可控因素。第二类为可控并且影响较大的因素。而“机轨合一”正是通过对巷道布置方式和辅助运输设备性能的优化,达到提高辅助运输系统整体效能的一种方式。通过优化巷道设计,达到了减少中间换载,直达运输的目的。通过对辅助运输设备性能的优化,提升了牵引力,扩大了产出。通过对采区的生产布局优化,实现了生产的集中化,减少了工作面,节约了成本,提高了运输效率。

4 结语

作为煤井运输的重要组成部分,辅助运输系统的发展直接决定了我国的采煤水平。随着经济的发展,人工成本愈来愈高,传统的辅助运输系统成本上升,并且效率低下。“机轨合一”的辅助运输系统可减少运输人员,提高运输效率和缩短机车循环时间,同时也可以提高矿井的集成度,减少回采工作面设备的安装,是建设现代化矿井重要的一部分。

然而通过“机轨合一”辅助运输系统的分析研究,发现在实际的生产工作中,还是存在一些不可避免的问题。例如该系统对矿井的地质条件要求较高,并不是所有井下都适合该系统。此外,由于目前的一些设备集成度和使用寿命无法与该系统完美匹配,也会降低该系统的能效。这些都是需要进一步解决的问题。