粮库粮情智能监测系统的设计与实现

孙晓全, 周光, 何志锋, 马刘正, 苏睿, 江敏,胡建东

(1.河南省计量科学研究院,河南 郑州 450008; 2.河南农业大学机电工程学院,河南 郑州 450002; 3.河南省农业激光技术国际联合实验室,河南 郑州 450002; 4.小麦玉米作物学国家重点实验室,河南 郑州 450002; 5.河南农业大学生命科学学院,河南 郑州 450002)

中国是世界上粮食生产、储藏及消费大国。粮食储藏工作直接关系到国家的安全和社会稳定。早期粮情监测主要关注储粮温度指标,采用单片机采集单一温度,传感器一般用热敏电阻等电子测温元件。随着电子科技和计算机技术的发展,PC机作为控制中心,通过分线器进行多点温度采集。近年来,粮情监测系统受益于微处理器技术和通信技术发展,通过新型温度传感器和湿度传感器的使用,出现了基于CAN 总线、RS485 总线的小型数字化监测系统。目前,随着粮库检测指标的不断增多,及无线传感器网络技术 ( Zigbee 技术、蓝牙、GPRS)的发展,粮情监测开始实时监测传感器指标变化,通过互联网协议传输数据[1],为粮食储藏管理部门提供决策支持或执行行动,从而提高储存的粮食品质和数量。目前粮食储藏技术水平有了很大提高,但储粮早期发生感染霉变一直是粮情监控的难点。因此,了解粮食储藏早期霉变的感染因素,采取相应的安全防护措施,对搞好粮食储藏安全尤为关键。

粮食在储藏期间,微生物在一定条件下进行旺盛的呼吸作用,粮食、霉菌、虫卵在适宜的环境下新陈代谢将会加快,消耗大量的氧气并呼出大量的CO2气体,使储粮温度不正常的上升现象时有发生,大量的能量使粮食发热霉变[2-5]。粮食自身与周围环境时刻进行着温度、湿度、水分、气体等的交换,其中以粮堆生物介质呼吸为基础对粮堆中的二氧化碳或氧气含量变化进行监测,以及针对虫霉自身代谢或分解粮食组分产生的可气化、可随气体抽提的化合物进行监测,建立储藏期间粮食与生态因子(生物因子、非生物因子)的相互关系及其变化规律,是防止储粮早期霉变感染的有力措施。目前,国内大部分粮库仅监测温度和湿度2个参数,从而判定粮情级别无法解决多元因素构成的复杂环境对粮食储存的影响。因此,作者设计了一个低成本的多传感器构建的多参数实时监测系统预测粮情,为监测及判定粮库的储粮状态提供依据。

1 粮情智能监测系统的结构及设计

1.1 粮情智能监测系统的结构

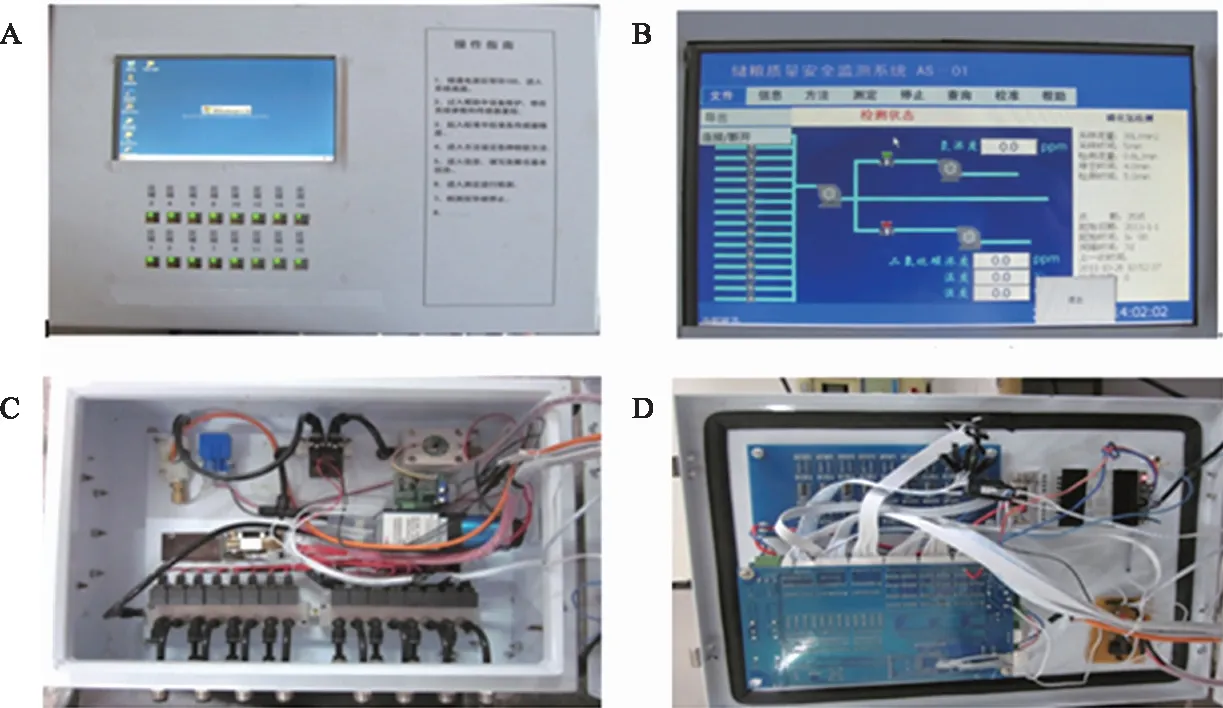

粮库外界环境随天气和季节的变化都会影响到粮库内部的温度、湿度和CO2浓度,粮情监控装置必须能够实时监控粮库内外的参数变化,保证数据的实时有效,从而降低外界环境干扰[6-8]。为了实时监测粮库内外的温度、湿度和CO2浓度,作者设计的粮情智能监测系统结构如图1所示。图1A粮情智能监控系统结构设计思想,图1B是粮情智能监控系统结构实施方案。粮情监控系统采用一体化气体管道采样方式,通过多传感器组成的嵌入式ARM9系统实现多参数采集,各参数的实时监控、传输和处理,确保数据真实有效。

A.粮情智能监测系统结构设计思想; B.粮情智能监测系统结构实施方案A.The structure design of grain intelligent monitoring system; B.The structure and implementation scheme of grain intelligent monitoring system

从图1可以看出,嵌入式ARM9核心控制器为上位机,下位机由STC单片机构成。上位机和下位机之间由现场控制总线和辅助设备信号通迅联系,信息交换快速可靠。多传感器组成的敏感阵列捕捉粮库室内的温度、湿度和CO2浓度等信息。粮库内多点实时敏感的信息由STC单片机构成的信号采集器依次采集、放大、转换和处理。15个采集区域的实测值是经过STC单片机内置算法加权融合处理后获取的综合值,传输给上位机-嵌入式ARM9核心控制器。同时粮库外界环境的温度、湿度和CO2浓度等信息也作为环境参考值。粮库浅圆仓直径25.00 m、高22.50 m,粮库环境信息空间分布大。为减少粮库不同平层和同一平层各位置间的信息波动,依据JJF1101—2003《环境试验设备温度、湿度校准规范规程》,采用3×5方式将粮堆以上空间均匀分为上、中、下3层[9],每层布置5个采样点(如图1A所示),中心点位于每层的中心位置、其他4个采样点与浅圆仓内壁的距离为2.5 m,将粮库空间分为15个采集区域,通过15个分支管道将指定区域内的气体传输到气体采集室(如图1B所示)。粮情监测装置集信号采集室、多传感器阵列、气体管道切换装置、STC单片机信号采集器和嵌入式ARM9核心控制器于一体,实现不同位置多信息实时快捷采集、处理和监控。

1.2 粮情智能信号采集及控制系统

粮情智能信号采集及控制系统的上位机嵌入式ARM9核心控制器,采用RS232串口通信协议与下位机单片机控制模块进行交互通信。上位机向下位机发送控制指令,下位机接受并响应指令,通过控制总线向现场控制设备发送信号,通过继电器实时响应、循环切换气体管道实现对粮库不同区域环境信息的采集工作。单片机控制模块是粮情智能采集及控制系统的核心组成,起承上启下作用,主要完成环境信息(湿度、温度、CO2浓度等)的采集工作。粮情智能信号采集及控制系统如图2所示。

图2 粮情智能监测系统的信号采集与控制流程 Fig.2 Signal acquisition and control flow of the grain situation intelligent monitoring system

ARM9核心控制器实时可以显示及处理气体环境信息,完成储粮安全级别预测,储粮安全级别能否判定准确与CO2、温度、湿度等参数[10]密切相关。因此,储粮环境信息采集过程必须保证传感器的兼容有效性。CO2传感器选用美国GET6615传感器,对CO2有良好的灵敏度和选择性,受温湿度的变化影响较小,精度2%。温湿度传感器选择瑞士HC2-S(罗卓尼克)温湿度探头,采用两路模拟量信号输出,精度分别达到±0.8%和相对湿度±0.1℃。

1.3 粮情智能监测控系统的设计

粮情智能监测系统的信号采集与处理如图3所示。

A.上位机-ARM9信号中央处理单元;B.粮情监测系统软件界面;C.信号采集及控制单元;D.下位机-STC单片机控制单元。A.The upper computer-ARM9 signal central processing unit; B.The software interface of grain monitoring system; C.Signal acquisition unit and control unit; D.The Lower machine-STC MCU control unit.

粮情智能监测系统的信号采集与处理装置的设计,上位机以嵌入式ARM9为硬件平台,采用S3C2440A核心处理器为基础,通过人机交互的方式使信息采集、融合处理、预测更加鲜明直观。下位机采用STC单片机控制模块分别构建信号采集与外围设备控制单元。其中,信号采集单元由电源、信号放大滤波及A/D转换等模块组成;外围设备控制单元由外围控制总线、控制装置及多气体采集切换通道等组成。粮情监控系统模块结构如图4所示。

图4 粮情监测系统模块结构 Fig.4 The module structure of the grain monitoring system

粮情智能监测系统软件采用 Microsoft Visual Studio 2010开发平台、使用VC++开发语言,建立MFC-智能粮库监测系统工程应用程序。采用面向对象的编程思想,系统软件主要包括:上位机智能监测系统程序、单片机控制程序、粮情信息采集程序、外围控制设备程序等。上位机智能监测系统程序分为:系统监测程序、多区域信息融合模块和BP算法预测模块三大部分。

2 结果与分析

2.1 粮情信息加权融合

因为不同地理区域的粮库气体环境流通性不同,为了消除误差,采用15个采集区域数据融合作为一组预测因子,试验前首先对传感器进行标定及修正处理,通过拉依达准则对多传感器所采集15个区域的数据信息进行粗大误差剔除,然后对实测正常数据进行加权融合,将其加权融合后的平均值作为粮情监测模型的输入因子,多传感器信息加权融合与处理结构如图5所示。

2.2 粮情BP神经网络预测模型建立

由于BP神经网络对复杂的非线性系统具有很强的自适应性和自学习能力[11],能以任意精度逼近非线性函数,满足粮库相关多因素环境特征。因此,本实验粮情监测装置采用适应性很强的3层反馈神经网络算法进行学习、训练及预测。

图5 多传感器信息加权融合Fig.5 Weighted fusion of the signals from the multi-sensor based monitoring system

粮情监测网络选取均方误(MSE)为粮情监测网络的评价标准,神经元输入层包括3种因素(粮库内外温度差值、湿度差值、CO2浓度差值)。隐含层是连接输入输出的桥梁,隐含层节点个数默认为12,采用logsig传递函数;输出层采用归一化的微生物活性值指标,选用transig传递函数,如图6A所示。

从图6B和图6C中整体效果可知,通过粮库内外环境差值进行预测与仓内环境预测相比,仓内环境预测法在6 000次左右达到最小误差,差值预测在2 500次左右达到系统最小误差,学习速度明显更快,且能满足系统要求的最小误差。差值预测与仓内环境预测网络相比,有效地抑制了局部最小点,避免了仓外环境对粮情网络造成的扰动;差值预测法在初始阶段收敛速度较慢,过度阶段的训练误差下降平稳,收敛阶段迅速达到最小误差,使粮情网络有效避免前期粮情数据的不稳定性。

A.BP神经网络预测拓扑结构;B.环境差值的网络训练效果 ; C.仓内环境的网络训练效果。A.The topological structure of prediction based on BP neural network; B.The network training effect of environment difference; C.The network training effect of warehouse environment.

2.3 粮情预测结果

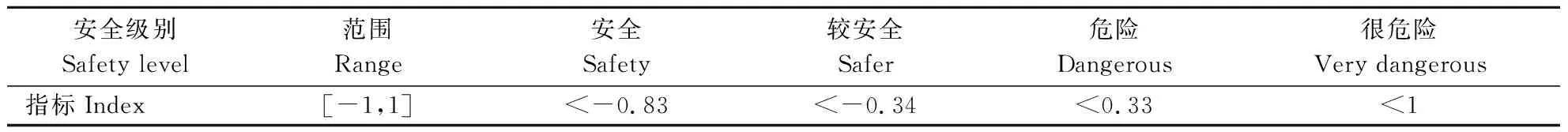

参考生物学研究成果[12]和分析建立粮库环境模型,逆向推导出粮库CO2浓度对粮情判定的标准[13-14],可知微生物的活性值直观地反映了储粮安全状况。因此,网络输出层安全指标采用微生物的活性值,在此输出层安全指标默认归一化活性值[-1,1],如表1所示。

表1 输出层安全指标的定义Table 1 Definitions of the safety indexes at the output levels

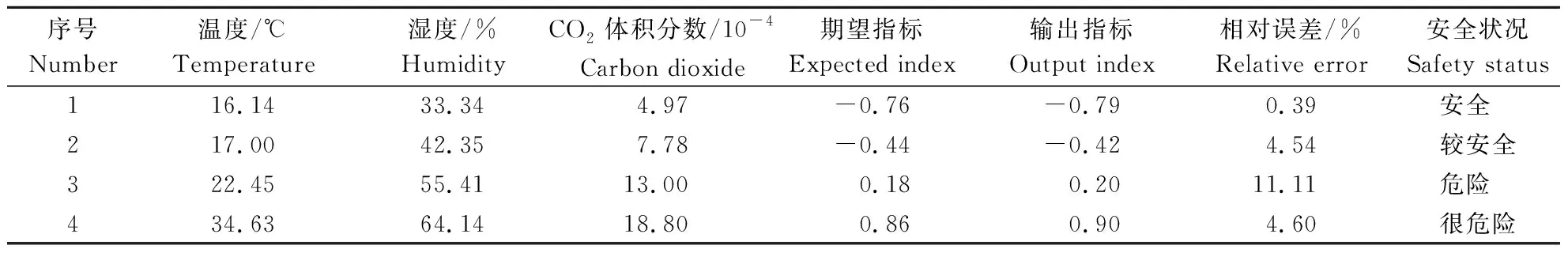

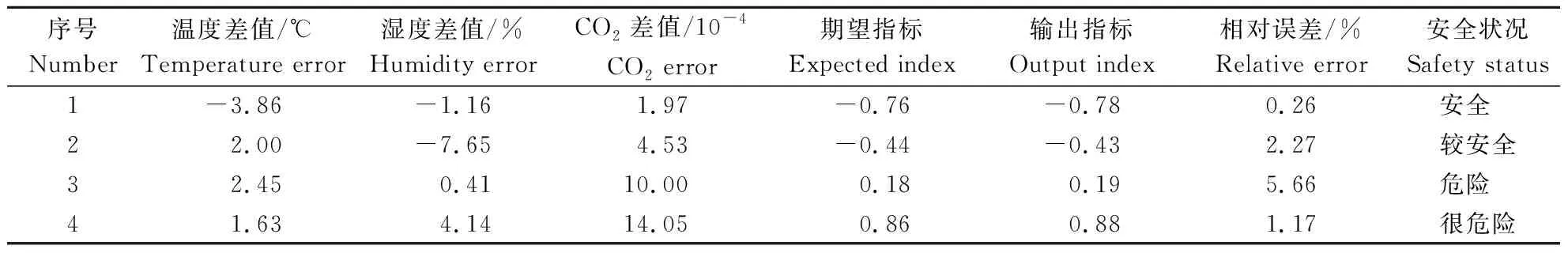

以中粮(郑州)产业园粮库信息为样本,BP神经网络粮情监测模型采用2014—2016年小麦信息样本作为训练数据,采用2017—1018年的小麦信息样本进行预测和验证。为了消除误差波动性,取10次预测结果的算术平均值作为最终输出指标,如表2和表3。

表2 采用粮库内的温度、湿度、CO2粮情预测结果Table 2 Prediction effect of the grain situation monitoring system by applying the temperature, humidity, CO2 inside granary

表3 采用粮库内外的温度、湿度和CO2的差值粮情预测结果Table 3 Prediction effect of the grain morning system by applying the difference between the temperatures, humidities, CO2 concentrations in granary and outer environment

由表2和表3可知,本模型采用粮库内外环境温度差值、湿度差值、CO2浓度差值信息作为输入因子,对粮情信息进行预测,输出指标更加接近期望值,预测最大绝对误差为0.02,最大相对误差为5.66%;而采用常规温度、湿度和CO2浓度进行预测,预测最大绝对误差为0.04,其最大相对误差为11.11%。因此,采用差值预测结果精度更高、误差更小。

3 结论

作者设计了一个粮库粮情智能监测系统,并对建立的粮情预测模型进行了实例验证。将粮库15个采样区域的气体环境信息作为样本,通过管道循环切换的采样方式,在气体储藏室完成各区域样本信息的模块化采集。基于BP神经网络建立的粮情安全级别预测模型,通过采集粮库仓内气体环境信息(温度、湿度、CO2浓度),并于仓外气体环境信息进行对比试验、通过BP神经网络模型进行训练、学习及预测储粮危险等级。结果表明,仓内外气体环境差值作为粮情输入因子,系统预测的最大绝对误差为0.02,最大相对误差为5.56%,并且粮情误差曲线收敛整体平滑,抑制了曲线的局部波动,从而降低了外界环境对粮情判定造成的影响。