某锅炉对流管泄漏失效分析

(1. 嘉兴南洋职业技术学院 机电工程分院,嘉兴 314031; 2. 浙江国检检测技术股份有限公司,海盐 314300)

锅炉对流管束又称为对流排管, 是锅炉的对流受热面,位于上下锅筒之间,一般由直径38~51 mm的锅炉钢管制成。作为锅炉水循环的上升部分,其作用是增加锅炉受热面,吸收高温烟气通过对流方式放出的热量,进一步提高锅炉效率[1]。但因受运行环境恶劣、除氧工艺不完善、日常运维不善等因素影响,锅炉及其附属管道的氧腐蚀现象日趋严重,从而对蒸汽锅炉运行效率、使用寿命和运行安全产生了严重威胁[2-3]。因此,有必要加强对蒸汽锅炉运行的监控与维护,探讨合理可行的预防措施。

某电热公司锅炉于2015年3月起用,同年8月即发现锅炉内对流管出现泄漏的现象。目前,泄漏的情况较为严重,已有超过30根对流管出现泄漏,泄漏位置主要集中于上下锅筒之间对流管束的中下部。分别对对流管表面腐蚀区域进行宏、微观形貌分析,金相分析,力学性能分析和化学成分分析等多种材料学分析手段,并结合锅炉的实际运行情况,分析了该对流管束腐蚀泄漏失效的原因,并提出相应的对策。

1 理化检验与结果

1.1 宏观腐蚀形貌分析

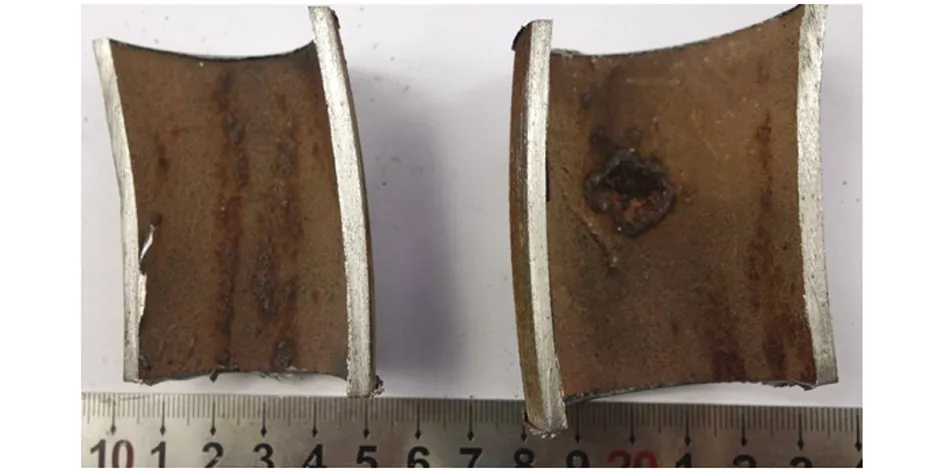

从发生泄漏的锅炉对流管处截取4段无缝钢管管段,分别标记1号、2号、3号、4号试样。对其中的2号、4号试样进行重点分析。图1为2号试样的宏观腐蚀形貌,可见其外表面锈蚀严重。将2号试样剖开,可见其内壁呈砖红色,且存在腐蚀坑,但未发现水垢附着,腐蚀坑直径约为2.5 cm,腐蚀坑内被一层带光泽的黑色硬膜覆盖,如图2所示。图3为4号试样的宏观腐蚀形貌,其内壁同样严重锈蚀,腐蚀坑直径约为2 cm,腐蚀坑边缘也被一层隆起的黑色硬膜覆盖。

图1 2号试样外表面的宏观腐蚀形貌Fig. 1 Macroscopic corrosion morphology of outer surface of sample No. 2

图2 2号试样内壁的宏观腐蚀形貌Fig. 2 Macroscopic corrosion morphology of inner wall of sample No. 2

图3 4号试样内壁的宏观腐蚀形貌Fig. 3 Macroscopic corrosion morphology of inner wall of sample No. 4

1.2 微观腐蚀形貌分析

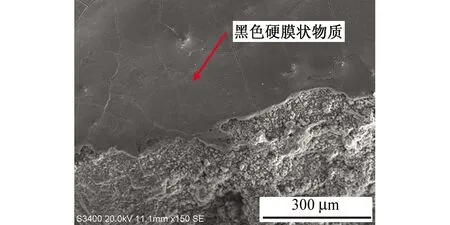

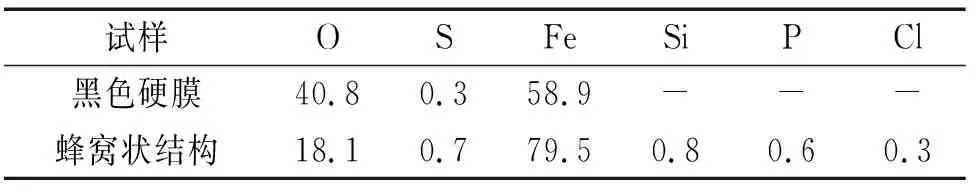

对泄漏对流管试样进行微观腐蚀形貌分析。图4为2号试样腐蚀坑内黑色硬膜的SEM形貌,可见该硬膜表面平整光滑,并存在龟裂纹。对该黑色硬膜进行能谱(EDS)分析,结果列于表1中。由表1可见,除基体元素Fe外,该黑色硬膜含有大量的O元素与少量的S元素。

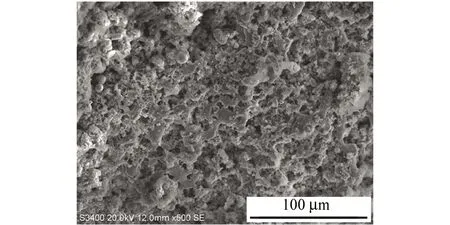

图5为2号试样腐蚀坑底部未覆盖黑色硬膜处的SEM形貌,可见该处呈多孔的蜂窝状结构。对蜂窝状结构进行能谱分析,结果也列于表1中。结果表明,蜂窝状结构除基体Fe元素外,存在大量的O元素与少量的Si、P、S、Cl等元素。

图4 2号试样腐蚀坑底部黑色硬膜的SEM形貌Fig. 4 SEM morphology of black hard film at the bottom of pit in sample No. 2

表1 2号试样腐蚀坑底部不同区域的EDS分析结果(质量分数)

Tab. 1 EDS analysis results of different zones at the bottom of pit in sample No. 2 (mass fraction) %

试样OSFeSiPCl黑色硬膜40.80.358.9---蜂窝状结构18.10.779.50.80.60.3

图5 2号试样腐蚀坑底部未覆盖黑色硬膜处的SEM形貌Fig. 5 SEM morphology of the bottom of pit uncovered by black hard film in sample No. 2

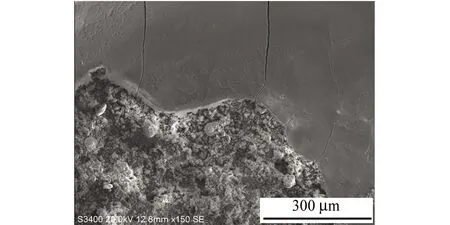

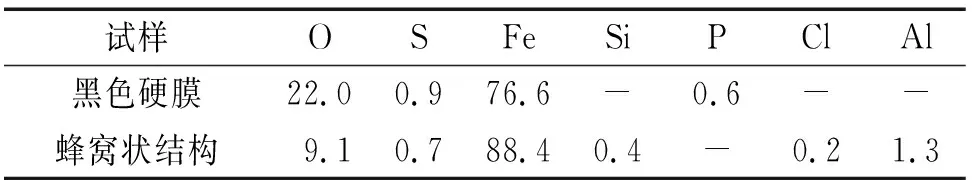

图6为4号试样腐蚀坑边缘黑色硬膜的SEM形貌,黑色硬膜表面平整光滑,并存在网状裂纹。对黑色硬膜进行能谱分析,结果列于表2。由表2可见,除了基体元素Fe外,该物质含有大量的O元素与少量的S、P元素。

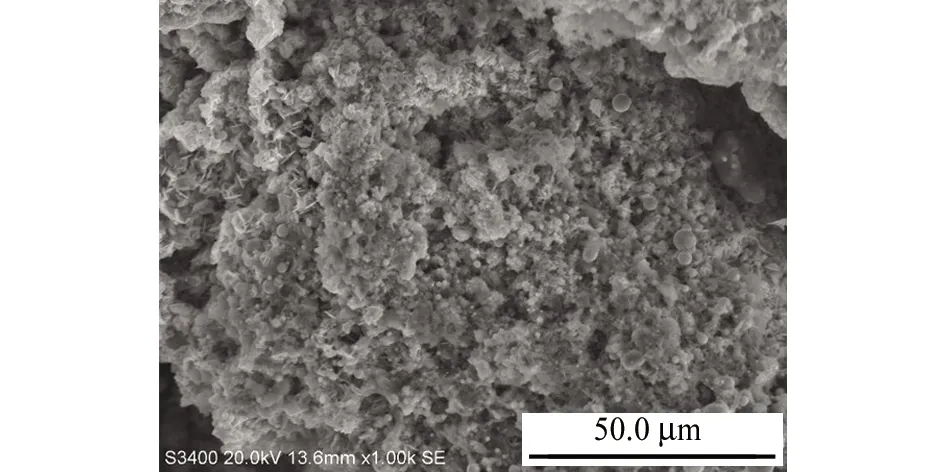

图7为4号试样腐蚀坑底部的SEM形貌,可见此处呈多孔的蜂窝状结构。对这些蜂窝状结构进行能谱分析,结果列于表2。结果表明,腐蚀坑底部蜂窝状结构中除Fe元素外,还存在大量的O元素与少量的S、Al、Si、Cl元素。

1.3 金相分析

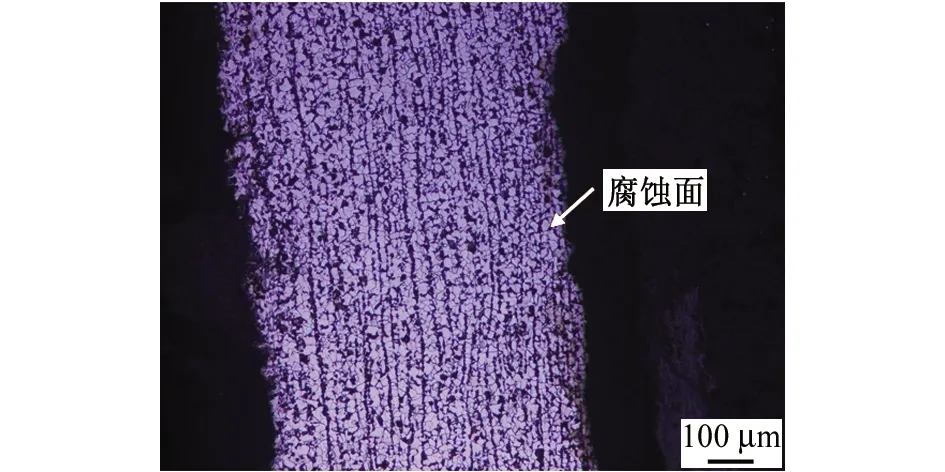

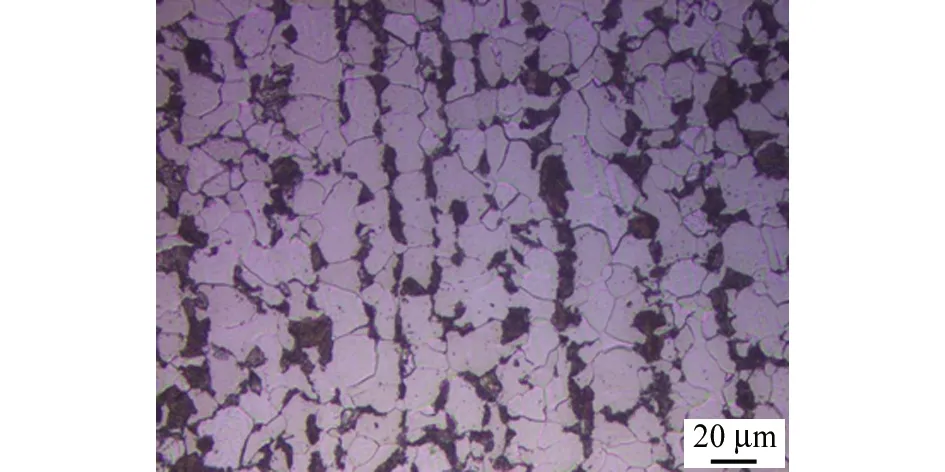

图8为2号试样腐蚀坑底部的显微组织。结果表明,腐蚀坑底部的显微组织为铁素体+珠光体,呈带状分布,腐蚀面较为平整,未发现沿晶腐蚀现象。

图6 4号试样腐蚀坑边缘黑色硬膜的SEM形貌Fig. 6 SEM morphology of black hard film at the edge of pit in sample No. 4

表2 4号试样腐蚀坑不同区域的EDS分析结果(质量分数)

Tab. 2 EDS analysis results of different zones of pit in sample No. 4 (mass fraction) %

试样OSFeSiPClAl黑色硬膜22.00.976.6-0.6--蜂窝状结构9.10.788.40.4-0.21.3

图7 4号试样腐蚀坑底部的SEM形貌Fig. 7 SEM morphology of the bottom of pit in sample No. 4

图9为2号试样腐蚀坑底部非金属夹杂物情况。根据GB/T 10561-2005《钢中非金属夹杂物含量的测定》标准规定,判定2号试样腐蚀坑底部非金属夹杂物为D类球状氧化物2级。

图10为4号试样腐蚀坑底部的显微组织,可见腐蚀面较为平整,未发现沿晶腐蚀现象,显微组织为铁素体+珠光体。

图11为4号试样腐蚀坑底部非金属夹杂物情况。根据GB/T 10561-2005标准规定,判定4号试样腐蚀坑底部非金属夹杂物为A类硫化物(细系)1级,A类硫化物(粗系)1级,D类球状氧化物(细系)0.5级。

(a) 低倍

(b) 高倍图8 2号试样腐蚀坑底部的显微组织Fig. 8 Microstructure of the bottom of pit in sample No. 2: (a) at low magnification; (b) at high magnification

图9 2号试样腐蚀坑底部非金属夹杂物Fig. 9 Nonmetallic inclusions at the bottom of pit in sample No. 2

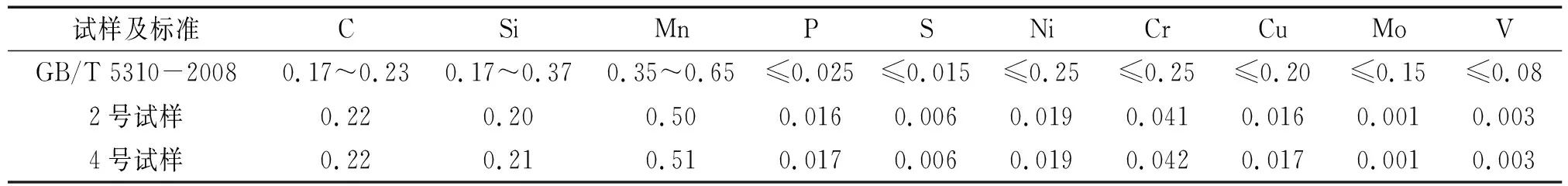

1.4 化学成分分析

失效对流管所用材料为20号钢。分别对失效对流管的2号试样与4号试样进行化学成分分析,结果如表3所示。化学成分分析结果表明,2号试样与4号试样的化学成分均符合GB/T 5310-2008《高压锅炉用无缝钢管》标准中关于20号钢管化学成分的规定。

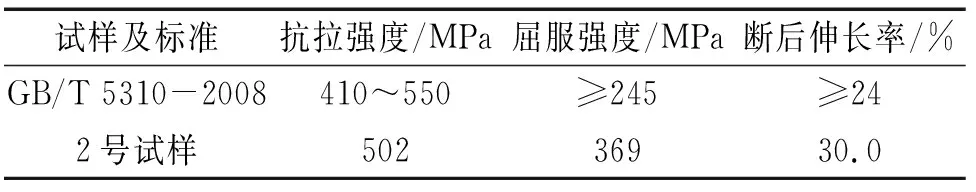

1.5 力学性能测试

对2号试样进行拉伸试验,结果如表2所示。结果表明,其力学性能均符合GB/T 5310-2008标准关于20号钢管交货状态的力学性能要求。

(a) 低倍

(b) 高倍图10 4号试样腐蚀坑底部的显微组织Fig. 10 Microstructure of the bottom of pit in sample No.4: (a) at low magnification; (b) at high magnification

图11 4号试样腐蚀坑底部非金属夹杂物Fig. 11 Nonmetallic inclusions at the bottom of pit in sample No. 4

2 失效原因分析

在锅炉对流管试样显微组织、非金属夹杂物、化学成分、力学性能等项目检测中,均未发现明显异常情况。试样内壁缺陷处宏观形貌显示,内壁呈砖红色,未发现水垢附着,缺陷形态均为单一的腐蚀坑,腐蚀范围较大,腐蚀坑直径达2~2.5 cm,坑内覆盖着一层带光泽的黑色硬膜,坑底因腐蚀严重而出现穿孔,呈现溶解氧腐蚀引起的溃疡腐蚀特征。

腐蚀坑内被一层黑色硬膜覆盖,经能谱分析,该物质含有大量的O元素与少量的P、S、Cl等元素;腐蚀坑底部未覆盖黑色硬膜处呈多孔的蜂窝状结构,经能谱分析,该区域含有大量的O元素与少量的S、Cl等元素。

表3 2号试样与4号试样的化学成分(质量分数)Tab. 3 Chemical composition of sample No. 2 and sample No. 4 (mass fraction) %

表4 2号试样的力学性能Tab. 4 Mechanical properties of sample No. 2

氧腐蚀是锅炉系统最为普遍、最为严重的一种腐蚀,在运行和停运期间均可发生[4-5],而且在一定条件下其腐蚀速率极快。综合腐蚀坑形貌与能谱分析结果可推断,对流管的失效模式为氧腐蚀。对流管在输送蒸汽过程中发生的是化学腐蚀反应,化学腐蚀反应均匀且缓慢。但如果设备是间歇运行的,那么水汽冷凝后将会在管道下部滞留。此时,如果冷凝水中存在溶解氧,管道就会发生快速、不均匀的电化学腐蚀,在管道内壁形成腐蚀点,当冷凝水中存在腐蚀性离子(氯、硫酸根等)时,腐蚀点处会吸附这些离子,导致周围钝化膜破坏,加速电化学腐蚀,使腐蚀点变深、变大,形成溃疡坑,最后形成贯穿性孔洞,导致蒸汽泄漏。

3 结论与建议

引起对流管泄漏的主要原因是管道在冷凝水中发生氧腐蚀穿孔,冷凝水中存在腐蚀性离子(氯、硫酸根等)时,腐蚀点处会吸附这些离子,导致周围钝化膜破坏,加速电化学腐蚀,导致腐蚀点变深、变大,形成溃疡坑,最后形成贯穿性孔洞,导致蒸汽泄漏。

根据以上腐蚀原因分析,提出以下建议:

(1) 增加除氧设备或化学除氧,加强锅炉给水的除氧工作[6]。氧是锅炉给水系统的主要腐蚀性物质,给水系统中的氧应当迅速得到清除,否则它会腐蚀锅炉的给水系统和部件,腐蚀产物氧化铁会进入锅炉内,沉积或附着在锅炉管壁和受热面上,形成难溶且传热不良的铁垢,腐蚀产生的铁垢会造成管道内壁的点坑和阻力系数增大。管道腐蚀严重时,甚至会发生管道爆炸事故。

(2) 控制腐蚀性离子,尤其是氯离子含量。

(3) 加强管理,在锅炉停运期间采取必要保养措施[7]。