减速器壳总成焊接问题分析

王玉梅,孙金辉,杨尊熙

(泰安航天特种车有限公司,山东泰安271000)

0 引言

由于生产节点要求,原外协件减速器壳总成的焊接工序转为自制。减速器壳总成是由铸钢件与低合金钢焊接而成,铸钢件的焊接缺陷主要有夹渣、气孔、咬边、裂纹等[1]。低合金钢焊接时容易在焊缝和熔合线附近产生注入气孔、冷裂纹、热裂纹等缺陷,特别是母材-焊缝之间合金元素的过渡,更加剧了这些缺陷的形成倾向[2]。根据常规焊接生产经验,选择等强度匹配焊材,选择二氧化碳气体保护焊接方式进行了焊接,焊接后发现焊缝不合格。针对这个问题分析了母材的焊接工艺性,探讨适合的焊接方法、焊材,最终确定了焊接方法、焊材,解决了焊缝不合格的问题。

1 问题描述

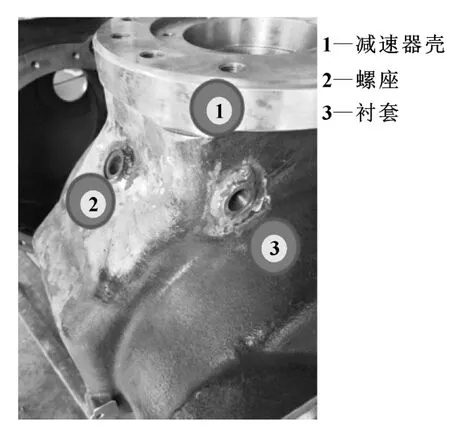

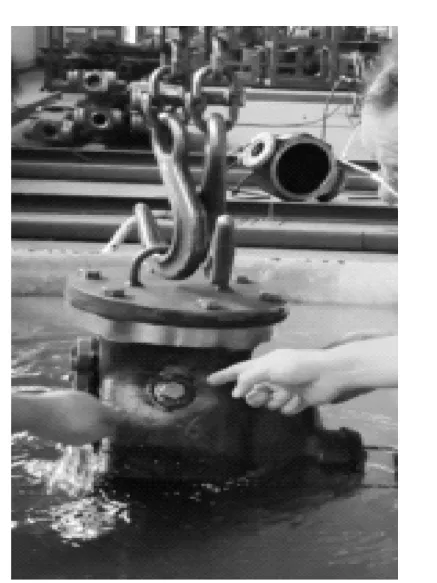

焊接了7件减速器壳总成 (见图1),焊后进行打压,发现仅有1件打压后焊缝不漏气,另外6件打压后至少有一处漏气,漏气的焊缝位置主要是减速器壳与衬套的焊缝、减速器壳与螺座的焊缝,这两个焊缝在各自周圈上有1~3处漏气,见图2。

针对减速器壳总成在打压过程中发现少量件在减速器壳与衬套的焊缝处有漏气现象、较多件在减速器壳与螺座的焊缝处有漏气现象,经落实,得知焊接过程采用焊丝焊接,推测打压后焊缝漏气的原因可能是操作者未按照工艺文件的焊接方法进行焊接,预热、保温不到位,产生裂纹或熔合不好。

图1 减速器壳总成

图2 减速器壳渗漏

2 母材焊接性分析

减速器壳材料为铸钢A,衬套、螺座材料为低合金钢A。

2.1 铸钢A焊接性分析

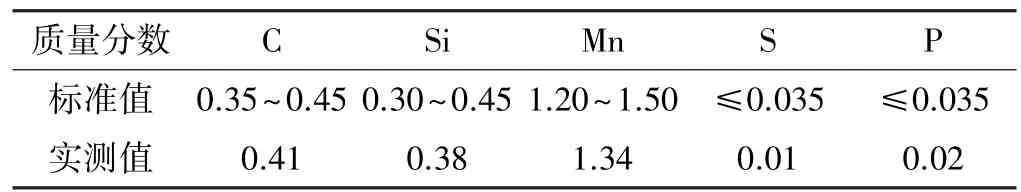

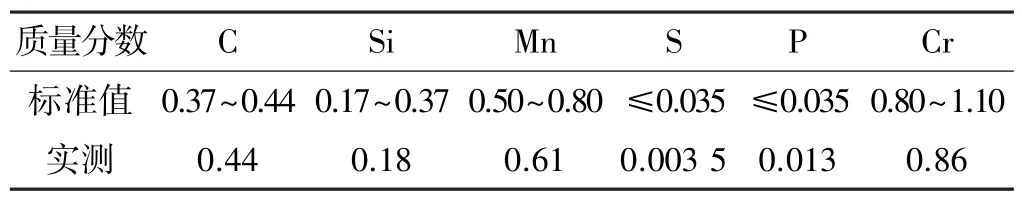

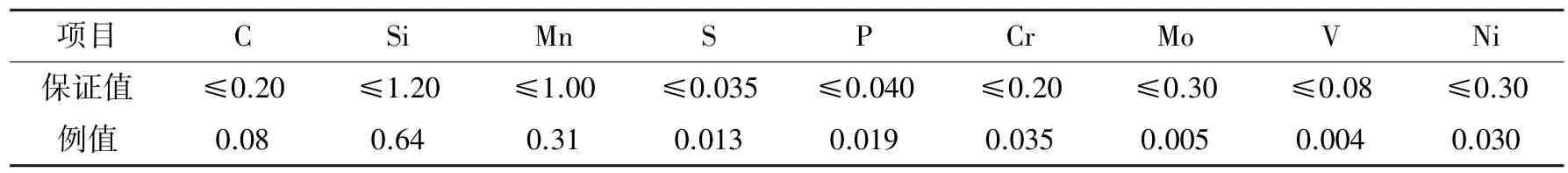

减速器壳材料为铸钢A,标准化学成分和实测化学成分见表1,可知减速器壳材料合格。

表1 ZGA标准化学成分和实测化学成分 %

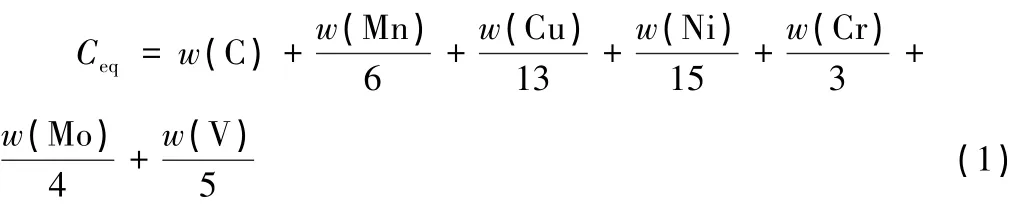

可根据铸钢件的化学成分来确定其焊接性,钢中各元素对焊接性影响采用碳当量Ceq表示,计算公式为

一般情况下,Ceq不超过 0.45%时,焊接性良好;超过0.45%时,焊接性降低,可知:ZGA焊接性较差。

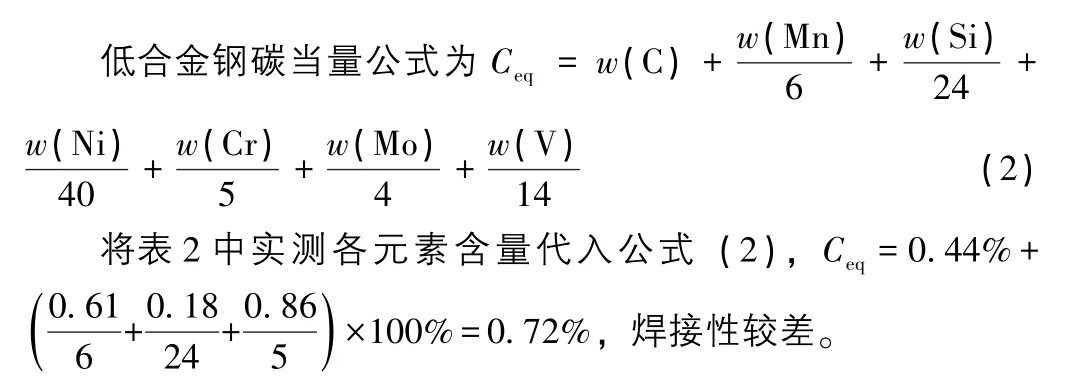

2.2 低合金钢ACr焊接性分析

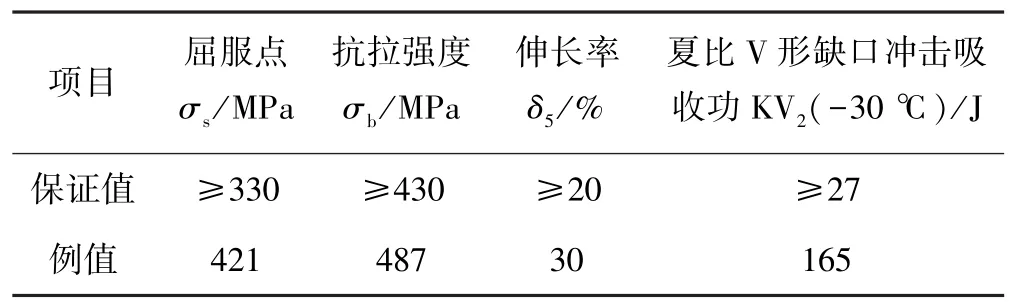

衬套、螺座材料为低合金钢A,标准化学成分和实测化学成分见表2,可知衬套、螺座材料合格。

表2 ACr标准化学成分和实测化学成分表 %

3 焊接方法选择

铸钢件焊接的方法主要有焊条电弧焊、气焊、CO2气体保护焊、混合气体保护焊、埋弧焊、电渣焊及钨极氩弧焊等。氩弧焊被广泛应用在钢材、合金、铜等金属的焊接中[3],但其焊接效率低。考虑到铸钢件的特性、焊接效率、铸钢件焊接操作特点等因素,焊接质量能够满足产品技术标准和各种使用要求、有较强的可操作性、焊接成本较低的方法主要有焊条电弧焊、熔化极气体保护焊、埋弧焊。以下对这3种焊接方法进行对比选择。

3.1 焊条电弧焊

焊条电弧焊是铸钢件焊接中最常用的一种焊接方法,该方法可以在任何位置实施焊接操作,可通过相应性能的焊条获得满意的焊接接头,适用于结构复杂或焊接部位狭窄的铸钢件焊接,尽管工作效率低,但其设备简单、操作灵活、适应性强,是目前铸钢件焊接中应用范围最广、最多的一种方法[4]。

焊条电弧焊在铸钢件焊接中的应用特点: (1)焊接质量好。焊条电弧焊焊接成本低,操作灵活,焊接时电弧及熔池由渣保护隔绝空气,焊缝成形好,焊接质量稳定,在深而窄、较大坡口焊第一层焊道上不易出现裂纹。(2)抗裂性差。焊道层数较多时,容易导致开裂或剥离,抗裂性差。由于铸钢件刚性大,在焊接过程中,对预热温度和层间温度有较高要求,人工操作,很难保证整个过程的温度要求,而减速器壳总成图中焊脚尺寸为3 mm,采用单层单道即可满足焊脚尺寸要求。 (3)耐磨性下降。焊条电弧焊获得的熔深较大,稀释率较高,熔敷金属的硬度和耐磨性下降,为此在铸钢件焊接时要求采取预热和缓冷措施。(4)效率低。采用焊条电弧焊,焊接效率低。

3.2 埋弧焊

在铸钢件的埋弧焊中使用的焊丝直径为3.0~5.0 mm,与焊条电弧焊相比,埋弧焊有以下特点:生产率高、焊接质量好、适用范围较小。

3.3 CO2气体保护焊

与焊条电弧焊相比,CO2气体保护焊在铸钢件焊接上的应用具有以下特点:(1)焊接效率比焊条电弧焊高2~3倍。(2)抗裂性能好,焊缝中氢的含量比低氢焊条要低。(3)深而窄的坡口内进行第一层焊接时,焊道上容易出现裂纹,可采取降低第一层电流值、减少熔深的方法,以避免裂纹的产生。(4)由于电弧热量集中,减少了电弧加热区域,焊接应力小,铸钢件焊后变形小。(5)CO2气体保护焊焊丝有效利用率可达95%以上,而焊条电弧焊的焊条有效利用率一般为55%。 (6)飞溅多,飞溅颗粒较大,在粘有油污、灰尘、油漆的铸钢件上焊接,比用焊条电弧焊更容易出现气孔。(7)保护气体属于柔性体,易受侧风干扰,在有风的地方焊接,CO2气体失去了保护作用,也容易产生气孔。

减速器壳总成图中角焊缝焊脚尺寸为3 mm,采用单层单道即可满足焊脚尺寸要求,采用电焊条焊接不易出现裂纹;避免了焊道层数较多时,抗裂性差的情况;焊接过程中采取预热和缓冷减轻耐磨性下降的影响;此件螺座的外径尺寸为30 mm,焊接量小,对效率影响不大,属于短焊缝焊接;第一次采用CO2气体保护焊一次合格率太低。综合以上七点采用电焊条焊接较好。

4 焊材的选择

4.1 焊条E5016

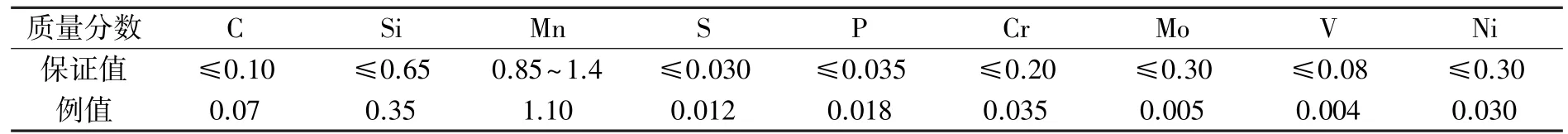

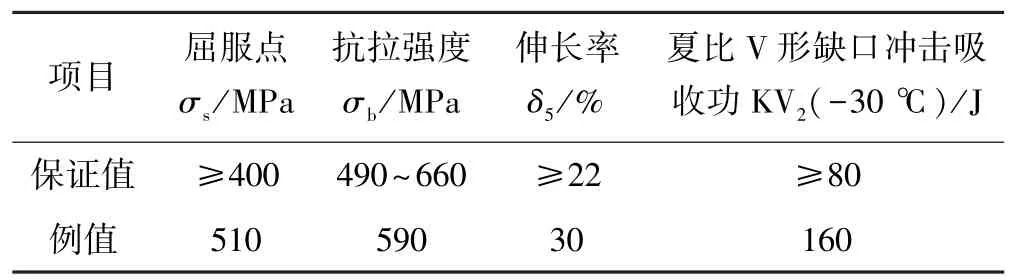

焊条E5016熔敷金属化学成分见表3,力学性能见表4。

表3 焊条E5016熔敷金属化学成分 %

表4 焊条E5016熔敷金属力学性能

第二次实际生产中派3人采用E5016φ3.2 mm焊条共焊接4件减速器壳,只有一个件焊后打压未成功,然后采用E5016φ3.2 mm焊条进行了焊接修复,再次打压成功。

4.2 焊条E4315

熔敷金属化学成分见表5,力学性能见表6。

表5 焊条E4315熔敷金属化学成分 %

表6 焊条E4315熔敷金属力学性能

第三次采用了E4315φ3.2 mm焊条进行焊接,车间派3人共焊接了4件,有1件打压不合格,后将打压未成功件采用E4315焊条进行了焊接修复,再次打压成功。

4.3 焊条型号选择

焊条型号选择原则:(1)焊材选择根据就低强度母材选择焊材的原则,依据ZGA来选择焊材; (2)中碳钢与低合金钢等结构件的焊接,采用低氢钾型碱性药皮焊条,有抗裂性能。(3)在JB/T 5000.7—2007《重型机械通用技术条件 第7部分:铸钢件补焊》中表3提到:不要求等级强度或高温性能或耐蚀性能选择焊条牌号为J506、型号为E5016的焊条。

综上所述,与螺座通过螺纹连接,为密封连接,受力不大,且ZGA与ACr两种母材连接无法达到等强度,因此选择公司内已经熟练使用的E5016焊条,且螺座与减速器壳的焊脚尺寸为3 mm,所以选择直径φ3.2 mm焊条。

5 焊接工艺及参数

(1)焊前清理减速器壳坡口处多余物,并打磨出金属光泽;

(2)焊前预热。对减速器壳上对应的焊接衬套位置及衬套进行预热,预热温度250~300℃,预热范围覆盖焊口每侧不小于100 mm的范围,见图3;

(3) 焊接电流控制在100~130 A;

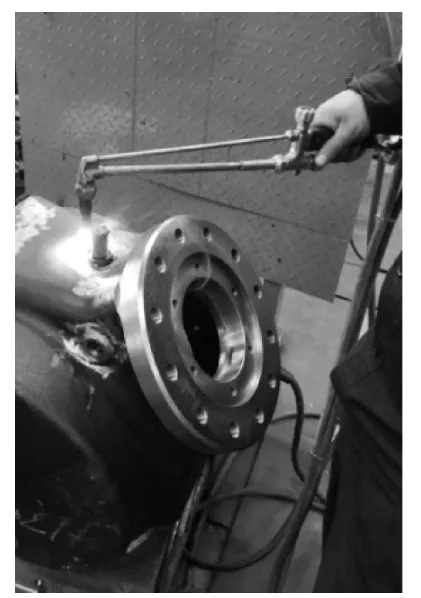

(4)焊后处理。焊接后对衬套处焊缝周边至100 mm处用氧气乙炔火焰切割装置加热至250~350℃,用岩棉包裹保温1~2 h, 见图 4。

图3 焊前预热

图4 焊后保温

6 焊后检验

通过密封试验验证焊缝的气密性是否符合要求,进行密封性检测发现8件中有1件有漏气现象,一次焊接合格率得到提升。

7 总结

通过查询资料以及实际生产得知,采用E5016φ3.2 mm焊条焊接减速器壳可行,在生产验证中3人均采用此工艺方法焊接,提高了一次焊接合格率,工艺文件可以指导实际生产。