基于遗传算法的溢流阀缓冲特性优化分析*

江 伟,包从望

(六盘水师范学院 矿业与土木工程学院,贵州 六盘水 553000)

0 引 言

在工程机械液压系统中,溢流阀作为安全阀得到了广泛应用,被用于限定液压回路的最高压力。由于溢流阀自有的近似恒压功能,溢流阀又作为一种缓冲阀被应用在许多工程机械缓冲工况中。

近几年来,对溢流阀的缓冲工况应用较多。在大惯性负载回转液压系统中,溢流阀对回转机械的启制动特性起着决定作用[1-4];在立体车库过放液压缓冲系统应用中,王其松[5]研究了不同溢流阀弹簧预压缩量和刚度,对缓冲缸压缩腔及载车板位移的影响规律;在下运带式输送机断带抓捕液压缓冲系统应用中,成志锋[6]仿真分析了溢流阀开启压力、液压软管通径及长度、蓄能器气囊容积及充气压力,对溢流阀缓冲特性的影响情况;在立井提升机过卷液压缓冲系统应用中,尹文军[7]进行了插装式溢流阀的缓冲特性的研究;在无人机液压弹射滑行小车缓冲系统应用中,唐友亮[8]研究了高速滑行小车溢流缓冲制动动态性能;在液压打桩锤大流量缓冲装置中,胡均平等[9]研究了溢流阀最高设定压力对缓冲装置的性能影响规律;在三峡升船机防撞液压系统应用中,李飞等[10]分析了溢流阀设定值对防撞液压系统安全性能的影响。

显然,以上文献对溢流阀的缓冲应用研究较多,而对溢流阀缓冲性能优化的相关研究较少。

因此,针对溢流阀的缓冲应用工况,笔者提出一种溢流阀缓冲性能优化思路及方法;利用AMESim搭建一种溢流阀的缓冲工况模型和优化方法模型,并基于两种算法进行溢流阀结构参数的优化工作,优化研究溢流阀缓冲性能,比较两种算法的优劣,为溢流阀缓冲特性的优化研究提供参考。

1 溢流阀缓冲工况原理

溢流阀缓冲应用工况一般有两种,即应用液压缸回油路上和马达回油路上。

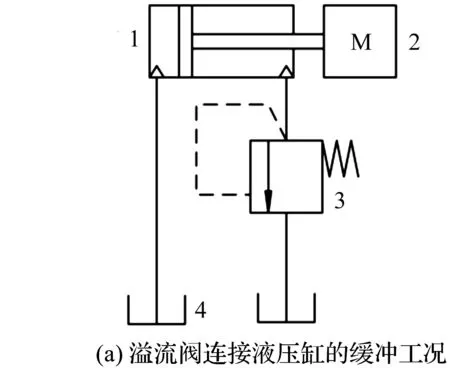

溢流阀缓冲工况原理图如图1所示。

1-液压缸;2-冲击质量块;3-溢流阀;4-油箱

1-溢流阀;2-油箱;3-泵源流量;4-马达;5-回转冲击扭图1 溢流阀缓冲工况原理图

图1中,溢流阀缓冲工况主要利用溢流阀开启后缓冲油路系统压力可保持恒定,对运动体反向产生恒定阻力,使运动体近视匀速运动,从而制动缓冲运动体。

在溢流阀连接液压缸的缓冲工况中,当与活塞杆连接的质量块受冲击作用下(获取一定的速度),液压缸有杆腔(下面统称缓冲腔)油液压力瞬间增大至溢流阀的开启压力,若压力增速较大,有杆腔瞬时压力可能远超溢流阀的开启压力,当溢流阀开启后,维持缓冲腔恒定压力,该压力对活塞杆产生反向阻尼力,使冲击质量块减速运动。

这里冲击质量块可模拟工程机械缓冲工况,如受冲击作用的断带抓捕装置缓冲过程[11]和液压机末端有冲击的冲裁缓冲过程[12]。

在溢流阀连接马达的缓冲工况中,受冲击作用的回转机构带动马达瞬间高速旋转,马达回油路连接溢流阀,回油腔压力瞬间增大至溢流阀设定的开启压力,对马达产生反向扭矩,从而阻碍回转体旋转,直至回转机构停止旋转,该过程若冲击较大,马达回油腔压力也会远远超过溢流阀的溢流压力值,如无人机液压弹射滑行小车的缓冲过程[13]。后续选取溢流阀连接液压缸的缓冲工况进行仿真及优化。

2 溢流阀缓冲工况模型搭建

笔者以液压缸外接溢流阀缓冲系统为载体,进行研究溢流阀的缓冲特性。

基于AMESim搭建的溢流阀缓冲工况仿真模型,如图2所示。

图2 溢流阀缓冲工况仿真模型1-油源;2-重力加速度;3-液压缸;4-受冲击的质量块;5-油箱;6-溢流阀HCD模型;7-溢流阀

仿真参数设置如表1所示。

表1 液压缸外接溢流阀缓冲系统仿真参数

仿真得到溢流阀缓冲特性曲线如图3所示。

图3 溢流阀缓冲特性曲线

由图3可知:

受冲击的质量块基本成匀减速运动,停止运动的位移为0.95 m,缓冲减速运动持续时间为0.6 s,缓冲腔瞬时流量达到900 L/min,瞬时压力达到10 MPa,而溢流阀关闭时的压力仅约有3.5 MPa(即为溢流阀的开启压力),缓冲腔瞬时压力超过溢流阀的开启压力的1.86倍。

由于基于溢流阀缓冲过程瞬时压力远超过溢流阀压力设定值,有必要对其展开优化分析及研究。

3 溢流阀缓冲特性优化模型搭建

溢流阀的缓冲特性优化方法首先需要确定一个理想的缓冲特性,然后调整相关参数使实际缓冲特性逼近理想模型。

溢流阀缓冲过程满足能量守恒式:

(1)

式中:x0—活塞位移,m;A—活塞有效作用面积,m2;p—缓冲腔压力,MPa;M—受冲击作用的质量块质量,kg;v0—质量块冲击速度,m/s;x0—活塞位移,m。

受冲击的质量动能等于溢流阀缓冲系统形成的恒定阻力所做功,因此溢流阀缓冲的理想模型满足以下条件:

(1)系统吸能量达到最大,在液压缸活塞行程留有一定安全余量下,活塞位移尽可能最大;

(2)缓冲腔压力冲击尽可能小,即压力超调较小。

理想模型确定过程如下:

在液压缸结构尺寸确定的情况下,通过式(1)计算出溢流阀的开启压力值p:

(2)

式中:D—活塞直径,m;d—活塞杆直径,m。

若活塞行程留有0.2 m的安全余量,那么取活塞位移x0=1.8 m,取D=0.08 m,d=0.05 m,M=2 000 kg,v0=4.0 m/s,代入式(2)进行计算溢流阀的开启压力值为p≈2.9 MPa。

若质量块匀减速进行,缓冲腔压力持续时间t=2x0/v0=0.9 s。

溢流阀缓冲动态特性为二阶模型,阻尼系数取0.707,自然频率取25。

笔者通过AMESim信号库模型,确定溢流阀缓冲理想特性模型如图4所示。

图4 溢流阀缓冲理想特性模型

进一步搭建溢流阀优化模型,如图5所示。

图5 溢流阀优化模型

4 基于遗传算法的溢流阀缓冲特性优化

4.1 目标函数确定

笔者将系统实际输出的压力与理想模型压力的误差绝对值积分作为目标函数。

4.2 设计变量优化

优化设计变量范围:

溢流阀通径d1:0~40 mm;

弹簧刚度K:0~1 000 N/mm;

预紧力F:0~10 000 N。

4.3 约束条件

具体的约束条件为:

0≤xp≤0.78 m;

P≤30 MPa。

4.4 遗传算法参数设置

种群个体大小n=80,最大迭代次数N=100,交叉概率Pc=0.8,变异概率Pm=0.1[14-18]。

4.5 优化结果分析

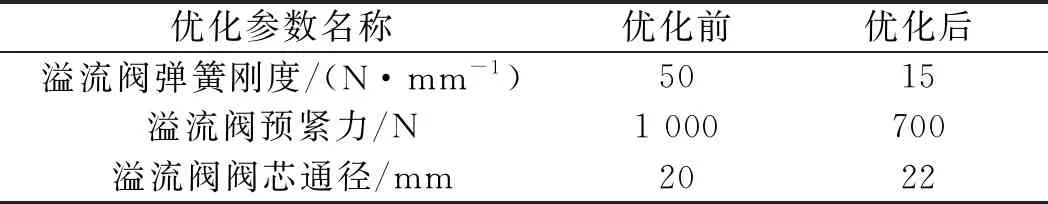

通过优化后得到溢流阀结构参数优化前后对比一览表,如表2所示。

表2 溢流阀结构参数优化前后对比一览表

代入优化后的参数,可得到优化前后的溢流阀缓冲特性曲线如图6所示。

图6 优化前后的溢流阀缓冲特性曲线

由图6可知:

优化后的溢流阀缓冲特性得到提高,缓冲腔压力峰值由10 MPa减小至7.8 MPa,冲击质量位移由0.95 m增加至1.75 m。

5 结束语

溢流阀缓冲应用工况较多,本文以液压缸回油连接溢流阀为载体,研究了溢流阀的缓冲特性,基于缓冲腔压力峰值较大,对溢流阀缓冲特性开展了优化分析,搭建了溢流阀二阶动态理想模型和参数优化模型,基于遗传算法和AMESim进行了溢流阀结构参数的优化,优化的溢流阀缓冲特性得到了提高,主要得到以下结论:

(1)基于AMESim搭建的优化模型对溢流阀的参数优化具有一定参考价值;

(2)优化后溢流阀缓冲腔压力峰值减小2.2 MPa,缓冲特性明显得到改善;

(3)优化的溢流阀通径为22 mm,弹簧刚度为15 N/mm,弹簧预紧力为700 N。

虽然优化的溢流阀缓冲特性得到了一定程度的提高,但距离理想模型的特性还有一定差距。后续研究还需进一步作算法改进,并继续就溢流阀结构参数的优化开展相关的研究。