304不锈钢激光焊接匙孔瞬态行为分析*

冯燕柱,高向东,彭 聪,张艳喜,桂晓燕,游德勇

(广东工业大学 广东省焊接工程技术研究中心,广东 广州 510006)

0 引 言

激光焊接是现今最受瞩目和最具有发展前景的先进加工技术之一[1]。在激光焊接过程中,匙孔稳定是保证高质量激光焊接的关键[2]。因此,研究匙孔行为已成为激光焊接领域研究的重点问题。

许多学者采用在线监测设备,实时监测激光焊接过程对金属蒸汽和匙孔行为等进行试验研究,并取得重要研究成果[3-4]。然而,依靠监测设备难以准确观察焊件内部复杂的匙孔行为。

随着计算机的发展,数值模拟方法得到推广[5-6],许多学者借助数值模拟方法解析焊接过程物理现象[7-9]。目前,焊接数值模拟广泛应用的热源模型主要有体热源和光线追踪热源[10-13]。光线追踪热源更加准确地描述激光在匙孔内部的吸收情况。针对大功率激光深熔焊接,研究者采用高斯旋转体热源+双椭球热源对316不锈钢激光深熔焊接过程进行数值模拟,并分析匙孔动态行为,发现后匙孔壁的收缩和凸起是匙孔入口周期性变化的关键因素[14]。采用光线追踪热源,并通过Level Set法追踪匙孔自由表面,可建立考虑环境压力的激光深熔焊接三维模型,表明环境压力影响匙孔壁温度[15]。

为了研究负压环境下铝合金激光焊接匙孔行为,研究者采用旋转高斯体热源对此过程进行模拟仿真,发现负压环境下铝合金激光焊接过程中匙孔更加稳定[16]。虽然目前对激光焊接匙孔行为已有大量的研究,但基于数值模拟对304不锈钢激光焊接匙孔瞬态行为特征信息的相关研究相对较少。

本研究基于流体力学基本方程组,采用有限体积离散方法、VOF跟踪算法和光线追踪热源数值模拟304不锈钢激光焊接复杂过程,并利用焊接工艺试验验证模拟结果。

1 数学模型

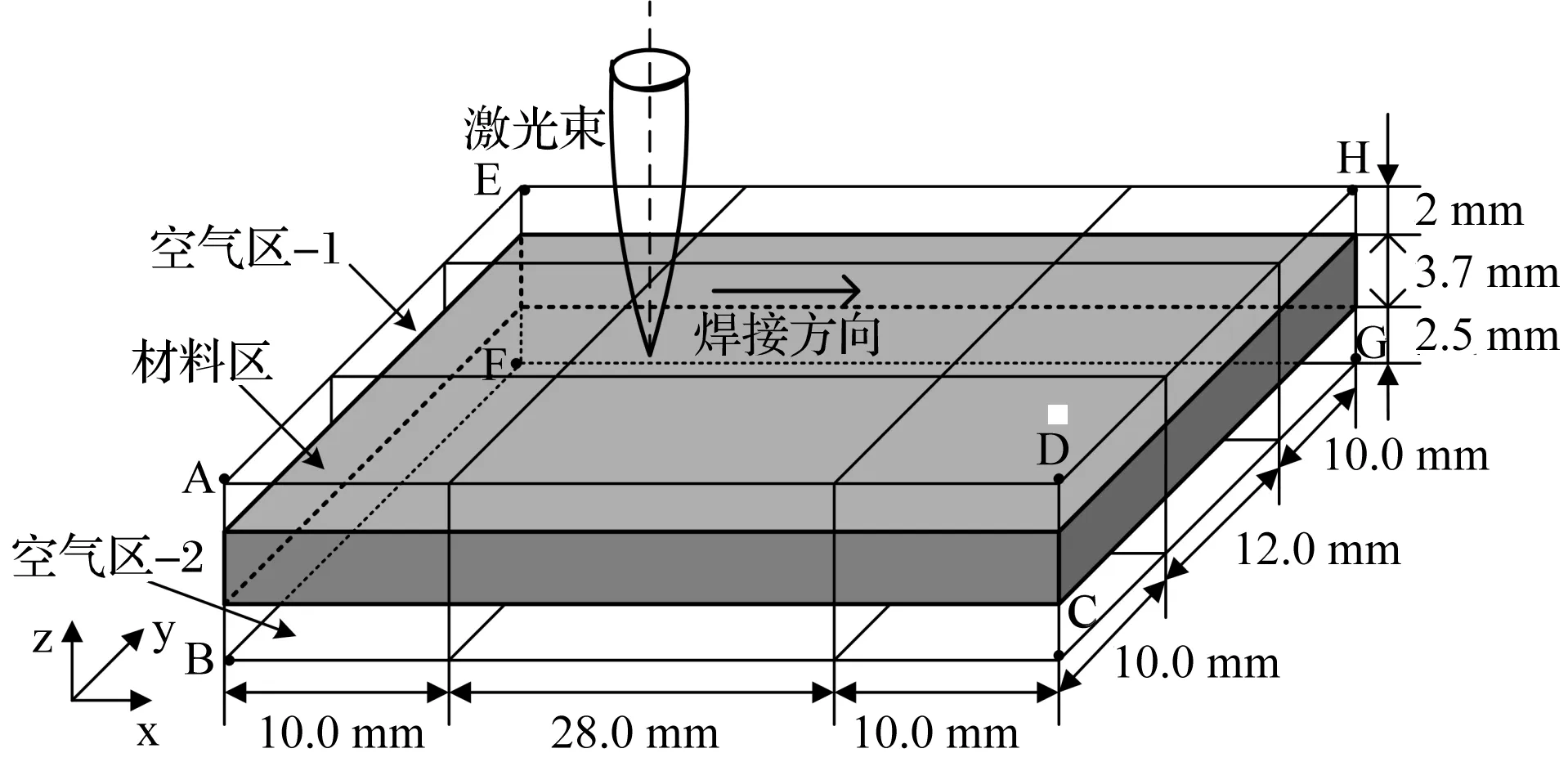

激光焊接过程的计算域如图1所示。

图1 激光焊接过程的计算域

由图1可知:整个计算区域由空气区和304不锈钢材料区域组成。笔者采用VOF算法跟踪气液之间的自由界面演变。

1.1 模型条件

(1)熔融金属为不可压缩的牛顿流体,流动状态为层流;(2)空气与液态金属之间的自由界面由VOF方程控制,流体之间不相互渗透;(3)焊接过程中产生的气泡内部气体为理想气体,忽略气体与熔融金属之间热量传输和质量交换。

模拟焊接材料304不锈钢的热物理性能参数如表1所示。

表1 304不锈钢热物理性能参数

试验的激光焊接功率为2 000 W,焊接速度为25 mm/s,离焦量为0,保护气体为氩气,流量为20 L/min。

1.2 控制方程

由连续性方程、动量方程、能量方程和VOF方程控制整个计算区域的流动与传热,具体方程组[17]为:

▽·v+Sm=0

(1)

(2)

(3)

(4)

式中:v—速度;Sm—质量源;t—时间;ρ—密度;P—压力;μ—粘度;K1—阻力系数;PR—反冲压力;n—自由面单位法向量;β—热膨胀率;g—重力加速度;T—温度;Tm—材料熔点温度;h—焓;k—热传导率;SE—能量源;F—体积分数。

对控制方程进行求解,其中,反冲压力(PR)和能量源(SE)通过二次开发以源项形式给出。反冲压力(PR)采用文献[17]的模型,具体表达为:

(5)

式中:P0—环境压强;Lv—蒸发潜热;Tb—材料沸点温度;R—气体常数。

能量项(SE)选用光线追踪热源,光线追踪热源充分考虑激光在匙孔内多重反射菲涅尔吸收机制[18]。

1.3 边界条件

根据图1,将上表面ADHE和下表面BCGF设为压力出口条件,其他4个表面设为连续性条件。

(1)匙孔表面的散热方式有对流、辐射和蒸发潜热,根据文献[17]能量守恒方程为:

(6)

式中:qL—激光热流密度;h—对流传热系数;T0—环境温度;εr—辐射系数;σ—玻尔兹曼常数;Qe—总蒸发潜热。

(2)依据文献[17]匙孔表面的压力平衡方程为:

P=K2γ+PR

(7)

式中:K2—匙孔表面曲率;γ—表面张力系数。

2 数值计算与验证

所建立的计算区域单元格类型为六面体单元格,大小为0.2 mm,单元格的总数为589 681个,计算步长随计算稳定性变化,模拟时间t=500 ms,每隔1 ms提取各个变量状态结果。

为检验计算模型结果的正确性,进行304不锈钢激光焊接工艺试验。试验使用光纤激光器的波长为1.07 μm,最大输出功率4 kW,连续输出,焦半径234 μm,焦距300 mm。

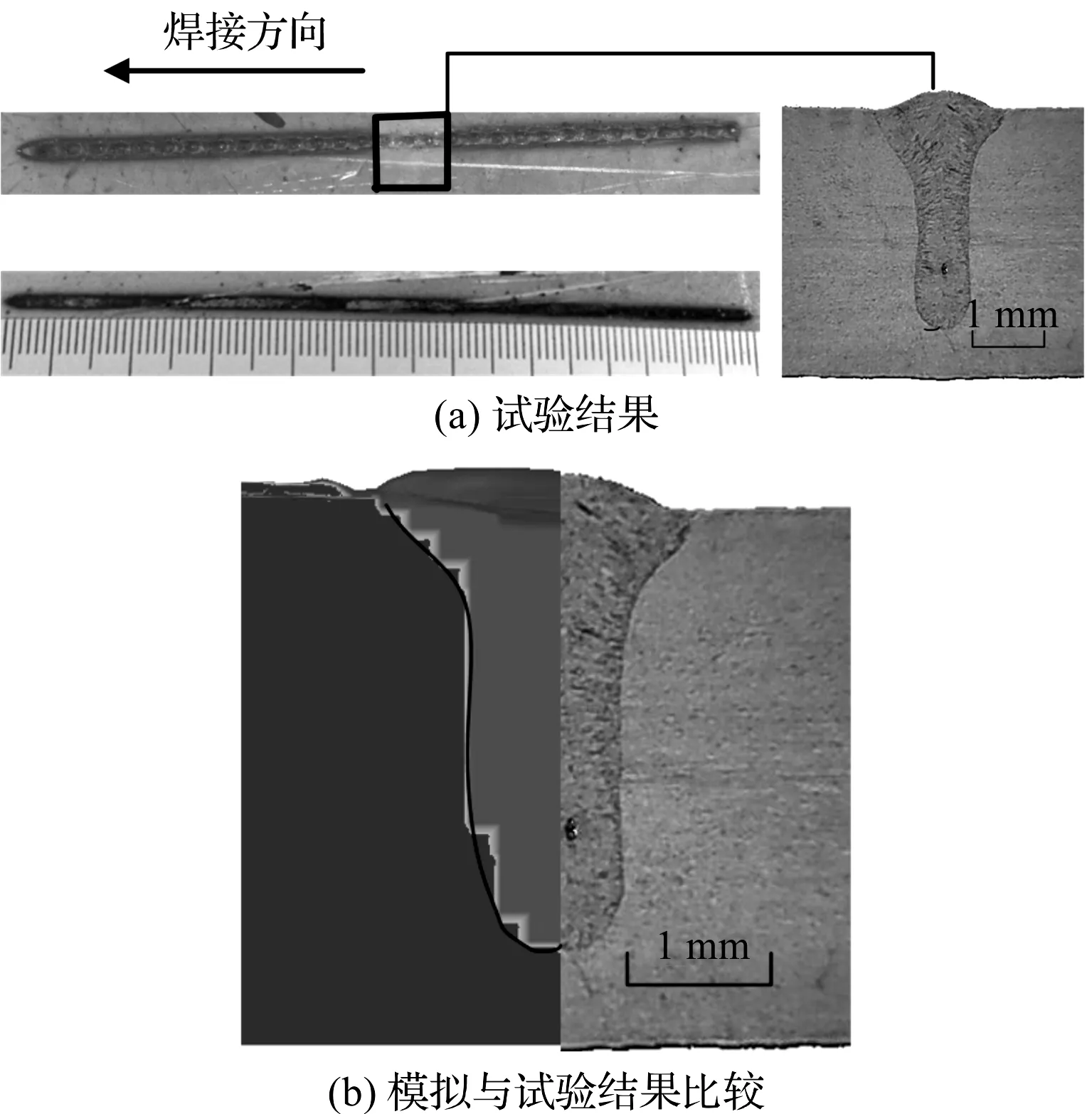

试验使用材料及激光焊接工艺参数与模拟时所用参数严格一致。采用线切割对焊后工件进行切割,获取10 mm×10 mm的样件。对样件焊缝区进行磨削、抛光、腐蚀,最后使用光学显微镜获取焊缝横截面形貌图像,和将数值模拟得到焊缝形貌与试验焊缝横截面形貌进行对比间接验证所建立的模型,如图2所示。

图2 焊接试验与模拟的焊缝横截面形貌结果

由图2可以看出:二者吻合较好,说明该计算模型能够反映激光焊接过程。

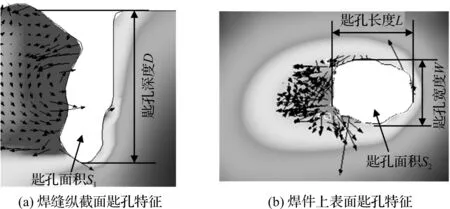

匙孔特征信息如图3所示。

图3 匙孔特征

3 数值计算结果分析

3.1 焊缝纵截面上匙孔特征信息分析

笔者每隔1 ms获取计算域纵截面上模拟结果图像,共500幅。对模拟结果图像进行剪切,选取匙孔部分作为研究对象,提取图3(a)中的匙孔特征信息。

焊缝纵截面上匙孔深度D和面积S1随时间的变化如图4所示。

图4 焊缝纵截面上匙孔特征

从图4可以看出:纵截面上匙孔深度先是急剧增加至2 mm,然后在0.5 mm~3 mm区域间来回振荡,保持在某个值附近的时间极短,周期性不明显,匙孔的最大深度为3.2 mm与焊件熔深接近。这说明激光焊接过程中匙孔在极短时间内形成,匙孔经历了形成—坍塌—再形成的过程,并重复该过程,每个过程时间长度不相等。这个过程是由于激光焊接过程中,密度极高的等离子体增加激光能量的损耗,使工件吸收能量减少,匙孔开始坍塌,同时等离子体作用开始减弱,工件吸收能量开始增加,匙孔再次形成。

由图4还可看出:纵截面上匙孔面积随时间变化规律与匙孔深度的变化大体一致,但匙孔面积变化幅度比匙孔深度要大,并存在奇异点(如图4(b)上M和N点),M和N点的匙孔深度并没有比周围点大很多。

M(t=140 ms)与N(t=418 ms)点及其相邻时间点的匙孔演变过程如图5所示(图中箭头代表熔融金属流速大小与方向)。

图5 M与N点及其相邻时间点匙孔演变

由图5可知:M前一个时间点(t=139 ms)和N前一个时间点(t=417 ms)匙孔的左下方存在气泡,匙孔与气泡之间夹着少量液态金属,在反冲压力作用下该液态金属向下流动。激光焊接过程中,由于熔池内部流体剧烈流动与整个匙孔不稳定造成匙孔坍塌从而形成气泡。

由图5还可知:匙孔与气泡间的液态金属向下流动速度大于熔池上方液态金属往下流的速度,所以在M(t=140 ms)和N(t=418 ms)点时气泡破裂,匙孔与气泡连通,匙孔面积瞬间增大。焊缝纵截面上匙孔面积的奇异点是由于气泡破裂使得匙孔面积增大,气泡影响匙孔瞬态行为。

3.2 焊件上表面匙孔特征信息分析

笔者每隔1 ms获取计算域焊件上表面模拟结果图像,共500幅。对模拟结果图像进行剪切,选取匙孔区域作为研究对象,提取图3(b)中的匙孔特征信息。

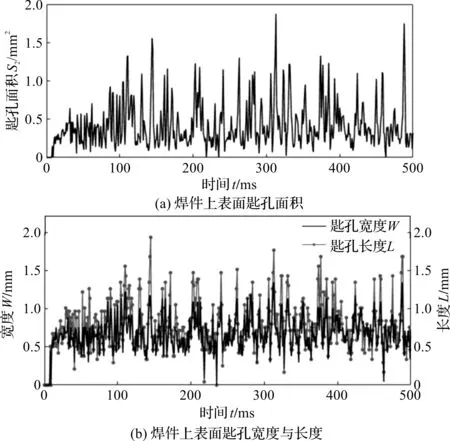

焊件上表面匙孔面积S2、宽度W与长度L随时间的变化如图6所示。

图6 焊件上表面匙孔特征

由图6(a)可知:焊件上表面匙孔面积先增加后振荡变化,变化幅度大;图6(b)可以看出:焊件上表面匙孔宽度变化幅度小,而匙孔长度变化范围相对大;焊件上表面匙孔面积、匙孔宽度与匙孔长度随时间变化趋势大致相同,但匙孔面积和匙孔长度变化规律更接近。匙孔周围除了后面其余各面熔化金属比较少,流动范围小,所以匙孔宽度变化幅度小。

因为面积等于长度与宽度的乘积,匙孔宽度变化小,匙孔面积变化主要受匙孔长度变化影响。匙孔长度变化幅度大是匙孔后壁倾角θ变化的结果。

笔者选取图6(b)中匙孔长度的极值点对应纵截面上模拟结果,其匙孔后壁倾角变化如图7所示(图中箭头代表熔融金属流速大小与方向)。

图7 匙孔后壁倾角变化

由图7可知:匙孔后壁倾角是不固定的,倾角越大匙孔开口长度即匙孔长度越大。在表面张力梯度作用下,匙孔后壁上方熔化金属往后或者左下方流动,使得匙孔后壁倾角增大。

图7(c)匙孔后壁上方熔化金属往后或者左下方流速比图7(a)的大,所以导致图7(c)匙孔后壁倾角比图7(a)的大。

4 结束语

本研究采用有限体积离散方法、VOF跟踪算法和光线追踪热源数值模拟了304不锈钢激光焊接复杂过程,并利用焊接工艺试验验证了模拟结果。主要结论如下:

(1)匙孔瞬态行为受气泡影响。当匙孔与气泡间的液态金属向下流动速度大于熔池上部液态金属往下流速时,气泡破裂,匙孔纵截面上面积增大,匙孔瞬态行为受到影响;

(2)匙孔长度变化幅度大是匙孔后壁倾角变化的结果。在表面张力梯度作用下,匙孔后壁上方熔化金属往后或者左下方流动,使得匙孔后壁倾角增大,匙孔长度变长;

(3)匙孔深度与匙孔纵截面上面积都振荡变化,变化趋势一致,但面积变化幅度大。匙孔开口面积和匙孔长度变化幅度大,匙孔宽度变化相对小,匙孔开口面积与匙孔长度变化规律相似。