大跨径多跨连续钢桁梁桥悬臂架设施工技术研究

李岩

摘要:近年来随着国内基建领域的蓬勃发展,钢结构桥梁以其以其优良的跨跃性能在跨跃江河、山川峡谷、既有设施等领域得到广泛的应用和长足的发展;越来越多的超重、超大型钢结构构件在施工环境局限性大的现场得以架设;本文以大跨径多跨连续钢桁梁桥悬臂架设安装施工为研究对象,在钢结构桥梁现场安装过程中,通过应用Tekla、Bentley等制图软件建立多向钢桁梁拼装的三维虚拟模型,进行科学碰撞。并结合Midas等结构受力软件进行仿真结构受力验算,减少大临设施搭建,并确定合理的钢梁架设安装顺序,确保安全、质量,提高钢梁安装工效。

Abstract: With the vigorous development of domestic infrastructure construction in recent years, steel structure bridges have been widely used and developed in the fields of spanning rivers, mountains, valleys and existing facilities due to their excellent spanning performance; Many overweight and super-large steel structural members can be erected at the site where the construction environment is limited. This article takes the large-span and multi-span continuous steel truss bridge cantilever erection and installation as the research object. During the on-site installation of steel structure bridges, a three-dimensional virtual model of multi-directional steel truss girder assembly is established by applying Tekla, Bentley and other drawing software to carry out scientific collision. Combined with Midas and other structural stress software, it carries out simulation structural stress checking to reduce the construction of large temporary facilities, determine a reasonable steel beam erection and installation sequence, ensure safety and quality and improve the efficiency of steel beam installation.

关键词:安全;高效;BIM技术;Midas技术;对称安装;杠杆平衡

1 研究概述

1.1 研究背景

近年來随着国内基建领域的蓬勃发展,钢结构桥梁以其独有的特性倍受青睐;钢桁梁结构形式以其优良的跨跃性能在跨跃江河、山川峡谷、既有设施等领域得到广泛的应用和长足的发展;钢结构杆件受杆件自重大、杆件外形尺寸大、施工环境局限性大等因素叠加影响,大跨度钢桁梁对施工工艺工法要求越来越高,传统架设工艺一般采用较多的临时结构作为支撑,再配合大型机械设备进行架设,这种方法一般前期准备时间较长,架设时间也比较长,工程成本也较多,而且对安全方面的要求也比较高。如何更好的保证大跨径铁路钢桥悬臂架设安全、质量、进度是此类钢结构桥梁工程能否顺利实施的关键所在。

为满足这一日益提升的标准和要求,我单位结合以往施工经验,通过应用Tekla、Bentley等制图软件建立多向钢桁梁拼装的三维虚拟模型,进行科学碰撞。并结合Midas等结构受力软件等,展开对大跨径多跨连续钢桁梁悬臂架设施工技术研究,以期总结出一套科学合理的跨江、跨河等复杂地形的铁路钢桥悬臂架设施工技术性指导文件,为后续类似工程实施提供有效借鉴。

1.2 项目简介

新建铁路广州南沙港铁路跨洪奇沥水道特大桥主桥采用下承式钢桁梁柔性拱,主跨通航净空为300×24m。跨度布置(138+360+360+138)m,全桥长998.8m。钢桁梁设两片主桁,桁高16m,桁间距15m,宽跨比1/24;拱肋矢高65.0m,矢跨比1/4.67采用华伦式,节间长度为13.5m和14m,节间布置为(4*13.5m+15*14m+8*13.5m+18*14m+8*13.5m+15*14m+4*13.5m),全桥共72个节间。下面以跨洪奇沥水道特大桥主桥钢桁梁由边跨至跨中,跨中至边跨悬臂架设过程为研究对象,进行施工技术研究。

1.3 大跨径多跨连续钢桁梁桥悬臂架设优化施工方案

1.3.1 问题的提出

①跨洪奇沥水道特大桥主桥钢桁梁在由边墩单侧向跨中方向开始利用滑动走行桥面全回转桅杆吊机逐节间单悬臂拼装主桥钢桁梁,悬臂长度不断增长,最大长度为98m,如何保证:满足悬臂架设过程中受力要求同时提高安装质量、工效。②跨洪奇沥水道特大桥主桥钢桁梁在由中墩向跨中方向利用滑动走行桥面全回转桅杆吊机逐节间双悬臂拼装主桥钢桁梁,随悬臂长度不断增长,如何保证:满足双悬臂架设受力要求同时减少大量大临设施的搭建,减少地域环境对施工的影响,减少航道的占用,并满足架设安全、质量。③在钢桁梁悬臂架设过程中,架设距离不断加长,如何保证:钢桁梁吊装设备在悬臂架设过程中,均满足架设需要。④跨洪奇沥水道特大桥地处繁忙水域,施工环境局限性大,为保证航道通航,不便搭建大临设施。如何有效提高钢桁梁架设过程中安全、质量、进度。⑤跨洪奇沥水道特大桥全长998.8m,共72个节间。在架设过程中如何保证钢桁梁线型质量,满足后期钢桁梁合龙需要。⑥在钢桁梁单悬臂架设过程中,如何防止倾覆事件的发生并降低由于温度变化导致的钢桁梁热胀冷缩的应力集中。

1.3.2 优化设计思路

①在主桥钢桁梁架设过程中,利用Midas软件对边跨支架进行整体建模分析,结合不利工况对结构受力提前进行分析和计算,找出其中的受力薄弱环节是否满足结构受力需要,保证施工作业安全。同时以架设的钢桁梁自身为撬杆、部分临时支架作支点、加后锚配重系统,保证阻力端的作用力比施力端的作用力足够大实现单悬臂架设,在架设过程中,保证钢梁架设过程中的安全系数大于1.3,防止发生倾覆事。②在主桥钢桁梁架设过程中,利用Midas软件对边跨支架进行整体建模分析,结合不利工况对结构受力提前进行分析和计算,找出其中的受力薄弱环节是否满足结构受力需要,保证施工作业安全。利用中主墩、墩旁托架及临时杆件形成支点;中主墩两侧钢桁梁同步、对称悬拼架设,最终形成类似一种“杠杆平衡”的工艺原理。两侧对称安装相差不能超过半个节间,避免在钢桁梁在架设过程中因受力不均发生倾覆的事故发生,从而保证了钢桁梁悬臂对称架设施工的整体安全。③通过对国内同类型钢桁梁架设设备进行比选,确定采用特制安装设备,实现随钢桁梁节间架设,桥面桅杆式起重机向前走行,从而达到设备与钢桁梁步履式前行,钢桁梁逐节间架设的目标。④经讨论研究,设计发明了一种“临时杆件”结构体系,用于连接主桥钢桁梁与墩旁托架,将钢桁梁悬臂对称架设过程中的力有效的进行力的传递、分散到下部墩旁托架结构上,避免在钢桁梁在对称架设过程中因受力不均发生倾覆的事故发生,从而保证了钢桁梁悬臂对称架设施工的整体安全。⑤在钢梁悬臂架设过程中,测量监控及计算分析贯穿架设施工伊始,确保能发现问题,并及时提供应对处理方案,保证结构施工安全,间接加快施工效率。⑥设计一种柔性后锚结构,保证钢桁梁逐节间架设过程抗倾覆,同时降低温度变化钢梁热胀冷缩的应力集中。

2 课题研究的主要内容及方法

2.1 主要研究内容

①研究在主桥钢桁梁单悬臂架设过程中,形成一种以架设的钢桁梁自身为撬杆、部分临时支架作支点,形成类似一种“跷跷板”的工艺原理,保证在单悬臂架设过程中施工质量安全。②研究一套后锚配重系统,保证钢桁梁在单悬臂架设过程中施工安全,降低钢桁梁在架设过程中由温度造成的热胀冷缩的影响。③研究在钢桁梁由中跨至跨中合龙口安装过程中,利用中主墩两侧钢桁梁、中主墩、墩旁托架及临时杆形成一种“杠杆平衡”的工艺原理,保证钢桁梁双悬臂对称架设过程施工安全。④研究一种保证航道通航,减少大量大临设施的搭建,同时又能有效提高钢桁梁架设过程中安全、质量、进度的施工方法,以节省施工成本,提高施工效率。⑤研究、使用一种在钢桁梁悬臂架设过程中,能随悬臂架设距离不断加长,钢桁梁吊装设备始终满足架设需求。

2.2 研究方法

①采用Midas结构受力软件对边跨支架进行整体建模分析,结合不利工况对结构受力提前进行分析和计算,找出其中的受力薄弱环节是否满足结构受力需要,保证施工作业安全。同时以架设的钢桁梁自身为撬杆、部分临时支架作支点、加后锚配重系统,保证阻力端的作用力比施力端的作用力足够大实现单悬臂架设,在架设过程中,保證钢梁架设过程中的安全系数大于1.3,防止发生倾覆事情。②设计出了一种柔性后锚结构,保证钢桁梁逐节间架设过程抗倾覆系数大于1.3,保证了架设安全,同时降低了由温度变化钢梁热胀冷缩的应力集中。③利用Midas结构受力软件对钢桁梁双悬臂架设过程进行整体建模分析和计算,找出其中的受力薄弱环节是否满足结构受力需要,保证施工作业安全。同时利用中主墩、墩旁托架及临时杆件形成支点;中主墩两侧钢桁梁同步、对称悬拼架设,最终形成类似一种“杠杆平衡”的工艺原理。同时严格控制两侧钢桁梁对称安装相差不能超过半个节间,避免在钢桁梁在架设过程中,因受力不均,发生倾覆的事故发生,从而保证了钢桁梁悬臂对称架设施工的整体安全。④应用BIM技术、Midas结构受力软件,通过对钢桁梁由中墩至中跨合龙口双悬臂架设过程进行整体建模分析和计算,确定了一种钢桁梁双悬臂对称架设施工方案。保证了航道通航,节省了在水中制造大量临时设施的成本,缩短了施工工期,保证了施工安全。⑤通过对国内同类型钢桁梁架设设备进行比选,确定采用特制安装设备,实现随钢桁梁节间架设,桥面桅杆式起重机向前走行,从而达到设备与钢桁梁步履式前行,钢桁梁逐节间架设的目标。

3 主要研究成果

3.1 施工准备

3.1.1 边墩边跨支架安装

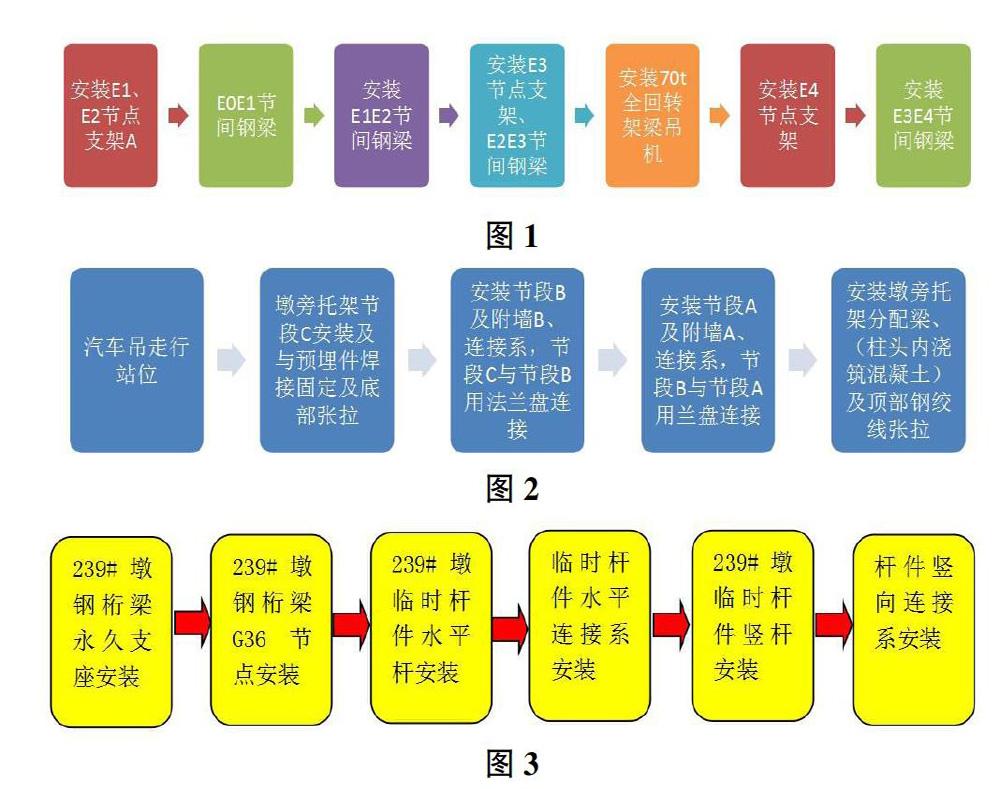

施工现场利用300t履带吊机进行边跨E0~E4节间钢梁安装施工,受场地限制,需同步安装临时支架和钢梁,即E1、E2节点支架A及E0E1节间钢梁安装完成后,每安装完成一个节间的临时支架就安装该节间的钢梁。具体安装步骤如图1。

此外每个部位的冲钉和安装螺栓数量不得少于孔眼总数的1/3,其中冲钉占其中的2/3。

边墩钢桁梁及边跨支架安装完成后,在钢桁梁上弦位置处安装桥面桅杆式起重机,实现钢桁梁由边墩至跨中合龙口单悬臂架设施工。

3.1.2 中墩墩旁托架对称安装

施工现场利用50t汽车吊进行水中墩(239#)墩旁托架安装施工,具体安装步骤如图2。

水中墩(239#)墩旁托架安装施工,为墩旁托架上方临时杆件安装架设提供施工条件。

3.1.3 中墩临时杆件对称安装

施工现场利用300t浮吊进场至吊装工位,进行临时杆件安装,具体安装步骤如图3。

中墩墩旁托架及临时杆件安装完成后,在中墩顶安装墩顶4节间钢桁梁。钢桁梁安装完成后在钢桁梁上弦位置处安装桥面桅杆式起重机,实现钢桁梁由中主墩至两侧跨中合龙口双悬臂同步、对称架设施工。

3.2 滑动走行桥面桅杆式起重机组装

桥面桅杆式起重机主要由转台总成、臂架总成、A型架、主副起升机构、变幅机构、回转机构、底盘系统、走行机构、锚固装置、电器控制系统、驾驶室等组成。

桥面桅杆式起重机行走轨道安装在钢桁梁上弦杆上,上弦杆距地面高约46m,经初步计算,桥面吊机构件吊装最重为42t,吊高38m。边跨(237#、241#)采用M300 S-2履带吊,中跨(239#)采用300t浮吊安装能满足施工要求。下面以一台桥面桅杆式起重机安装方法作介绍。

3.2.1 走行机构安装

走行机构包含2个承压支座、1根横梁。先将横梁与承压座连接好,吊装到钢梁起始架设钢梁弦杆节点位置,做好锚固。

注意事项及验收标准:严格控制走行横梁间距,现场测量控制水平间距误差不大于2mm,对角误差不大于±5mm。

3.2.2 底盘系统或下车结构安装

底盘系统及下车结构先在预拼场通过螺栓连接形成一个整体,注意调节得到底盘系统及下车结构横梁预拱度,通过测量保证,回转连接系平面度误差小于2mm,整体吊装至安装位与滑座连接。

3.2.3 回转支撑安装

将回转支承与底盘系统回转支承座连接,将回转支承定位后,按180°方向对称交叉拧紧安装螺栓,同时检查回转支承的自由回转状况。拧紧螺栓时应该有足够的预紧力。

3.2.4 转台安装

转台结构采取整体吊装,与回转支承内圈螺栓同时安装。转台通过回转支承连接座与回转支承的螺栓连接。螺栓安装方式与下车回转支承连接座与回转支承一致。回转减速机通过减速机底座安装在转台上,通过实配测量划线确定垫板的厚度及安装位置。用转台底座在转台外腹板上实配螺栓孔,调节垫板厚度控制齿轮啮合间隙。安装好减速机后进行回转支承调试:往回转支承加润滑油,边加注边缓慢回转。检查齿轮是否干涉,确认螺栓是否全部拧紧,确认回转是否正常。

3.2.5 A型架安装

利用吊装设备将A型架整体起吊,A型架与转台结构耳座精确对位,穿好销轴卡板。

A型架安装注意事项及检验方法:

①A型架吊装至转台后,采用手拉葫芦进行微调,精确对位后再穿销轴;

②起升设备调整拉杆时,检查钢丝绳、吊点等连接,并严格按照起重作业要求进行规范操作。

3.2.6 卷扬机安装

变幅卷扬机安装在做好的卷扬机底座上通过螺栓连接。主起升卷扬机和副起升卷扬机通过连接螺栓与转台腹板与横向连接角钢栓接。

3.2.7 臂架安装

臂架整体吊装,先粗对位至转台上臂架铰接座。然后用导链葫芦微调,穿好销轴上卡板,再往筒套内加注轮滑油,在起重设备作用下测试臂架回转情况,臂架旋转正常平稳顺畅无异响方可拆钩。由于是在桥面吊装,没有对臂架的支撑,需要在履带吊机吊装情况下穿绕变幅钢丝绳。

3.2.8 钢丝绳安装

钢丝绳的缠绕按变幅钢丝绳、主钩钢丝绳、副钩钢丝绳的顺序进行,不得随意变换顺序。在臂架头部位置,人工按设计图的钢丝绳缠绕方式将顶滑轮和动滑轮间的引绳缠绕好。连接好牵引绳和吊机自身钢丝绳,然后用1t的卷扬机,牵引牵引绳到架梁吊机自身卷扬机位置。利用自身卷扬机将钢丝绳头牵引到卷扬机位置停止,将钢丝绳安装到卷筒上。再启动卷扬机,将钢丝绳缠绕到位。副钩钢丝绳缠绕和变幅钢丝绳缠绕与主起升钢丝绳缠绕方法一致。

3.2.9 其他部件安装

扶梯平台安装以安全方便为原则,作为走行机构到转台,再到驾驶室通道。驾驶室安装在转台前部,由支承槽钢支撑。

3.3 边跨柔性后錨系统安装

当架设到E4节间时,需在边墩布置后锚系统,以使钢梁悬拼施工时抗倾覆满足规范要求,同时也要满足后锚装置在安装完成后,钢桁梁横梁受力、分配梁受力、锚梁受力、钢绞线受力、锚杯受力以及钢结构局部受力满足各部位的承受范围。

3.4 钢桁梁悬臂拼装

桥面桅杆式起重机组装调试完成后,利用桥面桅杆式起重机进行钢桁梁悬臂架设施工,钢桁梁杆件吊装顺序如下:下弦杆、斜杆、竖杆、上弦杆、横梁、下平联、纵梁、上平联、横联,全部杆件安装完成后形成封闭节间。

3.5 桥面桅杆式起重机走行下一节间

滑动走行桥面全回转桅杆吊机走行原理为:顶升机架,机架相对桥面固定,通过行走油缸顶推机架在走道上滑移,两者一静一动,交错向前滑移,油缸行程1.2m,每次顶推1m,实现步履式行走。

起顶吊机向前滑移走行步骤:①拆除锚固系统及锚固吊耳;②起顶吊机,通过液压油缸向前移动轨道;③走行到位后,此时吊机前支点应支撑在钢桁梁隔板位置;④钢桁梁吊装前,应对吊机锚固锁定。

3.6 循环悬臂拼装至合龙

利用桥面桅杆式起重机进行边墩至合龙口单悬臂架设,中墩至跨中双悬臂架设。在悬臂架设过程中杆件拼装顺序如下:下弦杆→下平联→竖杆→斜杆→上弦杆→纵梁→横梁→上平联→横联→吊机一位下一节间。在悬臂施工中,冲钉数量不得少于50%,其余孔眼布置螺栓,并且要等一个节间的高栓全部施拧完成后,桥面桅杆式起重机才能走行去吊装下一个节间循环施工直至悬臂架设至合龙口,完成合龙。

3.7 应力监控及计算

结构内力的监控测量包括:钢桁梁上、下弦杆应力测试,钢桁梁斜、竖杆和主横梁应力测试。在钢桁梁悬臂架设过程中贯穿始终,提供安全保证。避免意外情况对结构造成危害,保证施工过程中桥梁结构安全,并也要保证在运营阶段桥梁结构有足够大的安全储备。

4 研究结论

①采用双悬臂同步对称架设施工工艺进行施工,减少了临时结构的搭设和设备的使用,节省大量的人力物力,省去大量的前期准备时间,而且施工时的受力状态与建成后的受力状态基本一致,因而可节省施工用材。并且对于这种跨河跨江的钢桥架设来说,悬臂施工不影响通航,船只可以正常行驶,非常的省时省力,节省成本。②按照悬臂架设施工工艺进行施工,在有限的空间内进行同步架设施工,并通过测量监控满足施工架设安全,缩短了整体施工工期。③中墩至跨中钢桁梁采用双悬臂同步对称架设施工,使的钢桁梁安装时间由原来的290天缩短至230天,大大缩短了施工工期。④在钢桁梁悬臂架设过程中,采用桥面桅杆式起重机。实现随节间同步行走,保证了架设过程中设备需求,间接加快了现场安装效率。

参考文献:

[1]孙兆远.连续钢桁梁双向全悬拼工法[J].铁道工程学报,1999.

[2]薛新广.悬臂拼装连续钢桁梁快速施工技术[J].国防交通工程与技术,2005.

[3]王殿伟.多跨连续钢桁梁拼装及多点同步顶推技术[J].钢结构,2010.

[4]GB 50205-2001,钢结构工程施工质量验收规范[S].