基于3D机器视觉动力电池焊缝质量检测方法

莫之剑,范彦斌,彭明仔

(1.广东利元亨智能装备股份有限公司,广东惠州 516000;2.佛山科学技术学院机电工程学院,广东佛山 528000;3.广州科技贸易职业学院机电工程学院,广州 510000)

0 引言

在动力电池生产过程中,有多个工序采用激光焊接工艺。激光焊接质量的好坏直接关系到电池的质量和使用寿命。为了保证产品质量,在激光焊接后增加一道焊缝质量检测工序,防止不合格产品流入下一个工序。

目前,国内大多数工厂采用人工检测方法为主,这种方法受工人的主观因素影响,容易出现误判和漏检,不符合生产信息化要求。也有部分企业采用传统2D机器视觉方法[1-3]检测焊缝质量,由于焊缝缺陷形式多元化、多样化,出现概率随机性大,且2D视觉无法提取缺陷的深度信息,从而造成检测结果误判率高。国内在3D机器视觉检测技术研究方面实际应用较少,且效果不理想[4-5]。国外对动力电池焊缝质量检测主要集中在焊缝跟踪和焊中过程监控方面研究和应用比较多,但是这些检测设备价格昂贵,推广难度大[6]。到目前为止,激光焊缝质量自动检测还没有一个比较成熟和完美的解决方案。

为实现企业对焊缝自动化检测要求,本文采用了一种融合2D机器视觉,机器学习及3D机器视觉焊缝质量在线检测方法,通过提取缺陷的显著特征——深度信息,计算缺陷深度、长度和宽度等信息,SVM对这些特征信息进行学习训练,然后进行分类,判断焊缝中是否存在缺陷,这种方法大幅提高了检测结果的准确率,且具有检测速度快、检测效率高的特点[7],成功地解决了动力电池焊缝质量自动化检测的难题。

1 3D视觉检测方法的测量原理

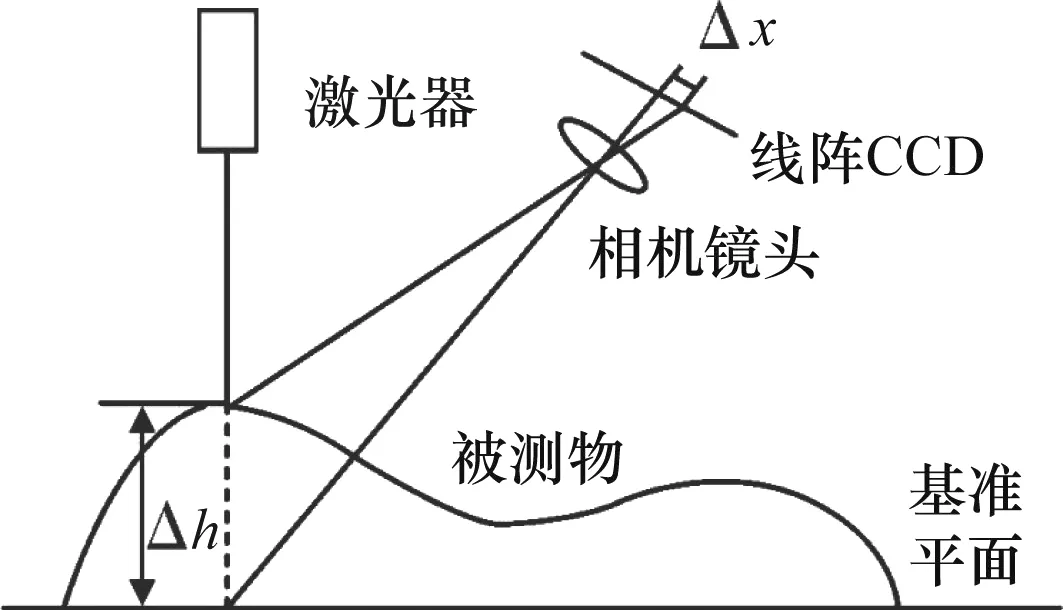

3D视觉检测采用线激光轮廓传感器,采集焊缝表面轮廓点云数据,这种传感器是采用激光三角测量法原理[8],如图1所示。激光三角测量过程是激光发射器通过镜头将可见激光射向被测物体表面,内部CCD通过接收器镜头接收物体表面反射的激光,根据不同的距离,CCD线性相机可以在不同的角度下采集到这个光点。根据这个角度,激光和相机之间的距离,计算出传感器和被测物体之间的距离,得到被测物体表面的点云数据。

图1 激光三角测量原理

2 3D视觉检测硬件、软件系统

2.1 硬件系统

焊缝3D视觉检测系统由图像采集、图像处理和运动控制3部分组成,如图2(a)所示。本文采用LMIGocator线轮廓传感器LMI2520,它具有10 kHz的扫描速度和13~17μm的X方向分辨率,是一款性能优越,专业的电子元器件在线检测传感器。

图2 实验硬件系统

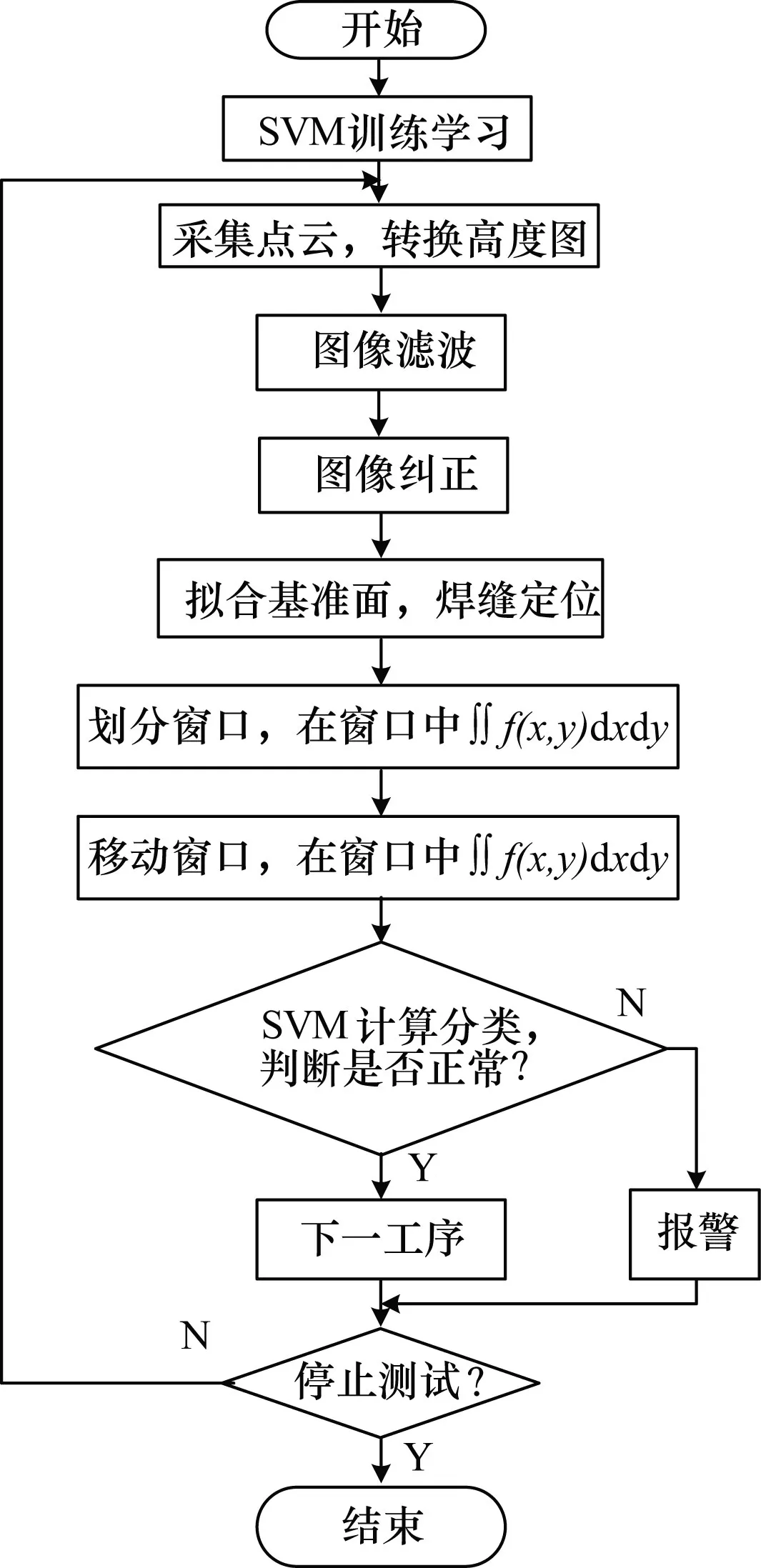

根据焊缝检测精度要求,本文选择LMI2520传感器作为点云数据采集设备,并设计了检测实验装置,如图2(b)所示。检测系统工作过程,首先把相机固定在支架上,动力电池固定在专用夹具中;按下平台运动键,电池随平台运动,当产品运动到相机正下方时,PLC发出相机触发采集信号,相机按照伺服电机编码器信号采集产品轮廓数据,工业计算机接收到轮廓数据后转化为高度图像和亮度图;然后对高度图或灰度图进行图像处理,分析和计算,SVM进行分类,判断产品是否存在缺陷。3D视觉焊缝缺陷检测具体流程如图3所示。

图3 3D视觉检测流程图

2.2 软件系统

本文采用Visual Studio2019设计3D视觉检测软件,软件分为生产测试界面和用户调试界面,如图4所示。用户在调试界面里可以设置相机参数,编辑、保存测试步骤、测试内容和测试要求,管理用户身份等功能。生产测试界面主要是实现产品在线测试、结果显示、与外设通信、测试数据统计和生产报表生成等功能。

图4 3D视觉检测软件界面

3 3D视觉检测算法的实现

视觉检测算法主要包括图像预处理,图像纠正,SVM样品学习与训练,缺陷特征值算法等。机器视觉算法采用OpenCV-4.1.1编写,实现整个软件算法功能[10]。

3.1 图像预处理

相机在采集图像过程中受周围环境的影响,采集到的点云数据中存在噪声,这些噪声给图像处理带来干扰。因此,在图像处理之前须对图像进行滤波。本文采用OpenCV的GaussianBlur高斯滤波函数[11-12],滤波模板大小为(5,5),对焊缝区域ROI进行滤波,去除部分噪声和平滑图像。

3.2 图像纠正

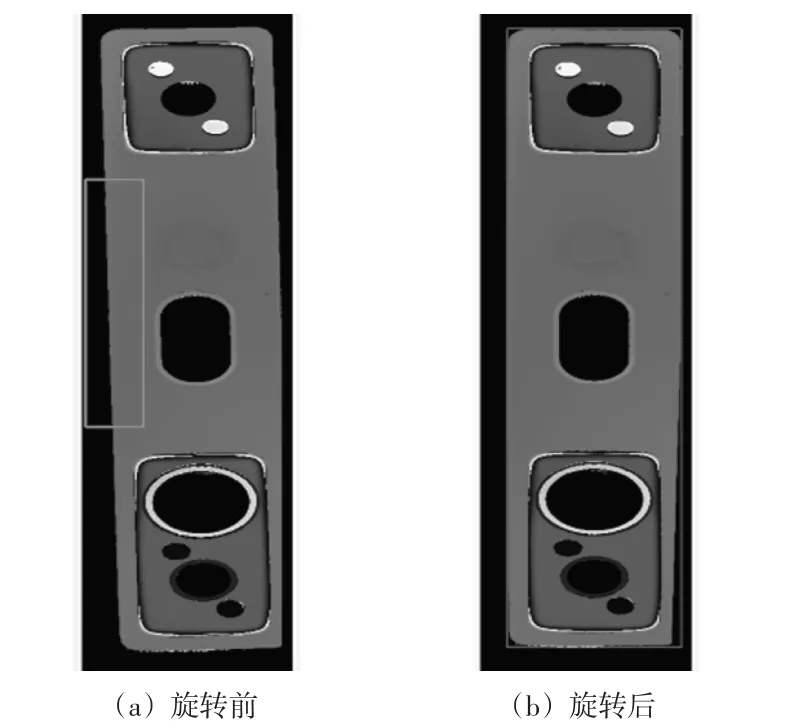

由于相机安装位置与产品位置不可能保证完全垂直或平行水平面,导致相机采集到图像的边缘轮廓与垂直方向形成一定夹角,为了准确提取焊缝区域,需要对采集到的图像进行纠正,得到一张产品边缘轮廓垂直水平面的图像。本文采用Sobel算子搜索电池外壳的边缘轮廓点,然后把这些点拟合直线。计算直线与垂直方向夹角α和产品轮廓中心坐标,以产品轮廓中心作为旋转中心,α角度为旋转角度,得到图像的旋转角矩阵,然后对图像进行仿射变换,实现图像纠正目的,图像纠正流程如图5所示。图像纠正后边缘轮廓垂直于水平面,图像纠正效果如图6所示。

图5 图像纠正流程

图6 图像纠正效果

3.3 缺陷判断算法

焊缝缺陷表现形式多种多样,其中一个显著特点就在缺陷处剖面轮廓线有明显的高度变化,如图7所示。本文利用这种变化来判断焊缝中是否存在缺陷。

图7 焊缝剖面轮廓线

3.4 焊缝区域定位

焊缝定位精度直接影响图像处理结果。在焊缝定位过程中,在焊缝剖面轮廓线内找焊缝最高点。它位于焊缝中间。利用焊缝与母材交接处有明显的高度变化原理找到焊缝内外点,从而实现对整个焊缝精确定位。

3.5 焊缝窗口积分算法

确定焊缝区域后,根据焊缝检测精度要求,沿焊缝长度方向划分成大小相等的窗口。划分窗口后,在窗口内对焊缝剖面轮廓线进行积分,过程如下。

(1)根据检测要求,设置窗口大小(一般为检测精度的3~5倍为窗口长度),沿焊缝方向划分搜索窗口;在第一个窗口内,沿长度方向,从开始位置以焊缝宽度为搜索直线宽度,计算搜索直线的剖面轮廓线,对剖面轮廓线进行积分,即,f(x)为搜索直线的轮廓线。

(2)沿着窗口y方向计算窗口的积分值,即f(y)为搜索直线的积分结果。

(3)重复步骤(2)和(3),计算每个窗口的积分值,并把积分结果保存在数组Array1中。

(4)计算完所有窗口值后,从第一次扫描的第一个窗口中心位置开始,沿着整个焊缝重新划分窗口,计算每个窗口体积,并保存在数组Array2中,窗口扫描过程如图8所示。

图8 移动窗口扫描过程

(5)分别找出数组Array1和Array2的最小值,取其中最小值为焊缝窗口的最小积分值,窗口内最高点和最低点高度差,积分最小值窗口的最低点和参考平面高度差作为评估缺陷的特征参量,调用SVM进行分类,判断是否存在缺陷。

4 实验数据与处理

在实验中,选择窗口内积分最小值,最高点和最低点高度差、最低点与参考平面高度差这3个参量去评估是否存在缺陷。根据SVM原理,在检测之前,抽取一批样品进行测试,对样本数据进行训练学习,得到OK和NG产品的超平面[10]。

样品数量30个,10个NG、20个OK样品,样品学习训练的部分数据如表1所示,其中标签值1表示人工检测为OK品,-1表示人工检测为NG品。SVM对样本数据进行学习训练,训练结果以xml文件格式保存到计算机中。

表1 样品学习训练的部分数据

完成样品训练学习后,用非样品产品进行测试,测试结果表明:系统可以准确判断缺陷面积大于0.5mm2,深度大于0.2mm的气孔、凹坑等缺陷。

5 结束语

本文针对传统人工检测动力电池焊缝缺陷的不足,设计了基于激光三角测量的3D视觉检测系统。实验结果表明,该方法检测精度高、可靠性好,具有实际推广意义[13]。同时还具有以下优点。

(1)3D视觉检测系统通过图像处理,分析和计算焊缝的深度信息,利用深度信息作为评估缺陷的模型,克服了传统2D视觉无法获取深度信息的不足。同时,运用机器学习SVM对缺陷进行分类,这样得到的结果更稳定可靠。

(2)SVM训练学习30个样本的特征数据,根据学习结果自动判断出OK和NG,很好地实现焊缝缺陷在线检测的目的,克服深度学习需要大量样本进行训练学习不足之处,SVM在小样本的条件下,同样取得很好的学习效果。在实际应用过程中采用大于60个样品进行SVM学习结果更好。

(3)比较容易检测出焊缝的凹坑,同时还可以检测出盖板是否在焊接过程中产生变形、弯曲、下沉等问题。

(4)3D机器视觉检测法能够克服2D视觉背景复杂和环境光影响等问题,传感器自带的激光光源比2D机器视觉的LED光源更稳定,更可靠。