钠/镁法湿法脱硫技术工程应用浅析

阚 超

(山东三维石化工程股份有限公司,山东 淄博 255400)

山东恒源石化第一催化裂化烟气脱硫装置是山东三维石化工程股份有限公司设计的第一套采用钠/镁法湿法脱硫的脱硫装置,也是上海交大钠/镁法湿法脱硫技术的第一次工程应用。2013 年 10 月开始设计,采取边设计边施工的方案,装置于 2013 年12月 20日正式建成投产。

1 脱硫除尘技术工艺流程介绍

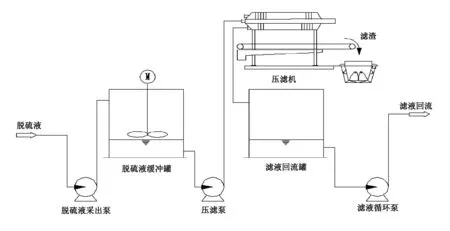

上海交大环境工程学院以晏乃强教授为首的研发团队一直致力于催化烟气的净化处理领域,开发的脱硫除尘一体化技术采用单塔加除尘内件组合实现脱硫及除尘功能,大大减少了一次性建设投资,在投资、运行及处理效果方面均达到国内一流水平。烟气脱硫除尘装置由烟气脱硫除尘单元(图1)、脱硫剂配置单元和废水处理单元(图2)三部分组成。氢氧化钠碱液、氢氧化镁浆液作为脱硫剂分别送往烟气脱硫塔,脱硫剂进入除尘脱硫塔在循环泵的作用下,与催化装置余锅来的催化烟气进行气液接触,充分进行中和反应,吸收烟气中的SOx并洗掉烟气中含有的颗粒物。脱硫塔底的浆液经过计算会连续抽出一定量的脱硫液进入板式压滤机进行压滤,废水中的颗粒物经过压滤会形成滤饼,滤饼作为工业危废经由有资质的危废处理公司进行处理。压滤机出来的清液自流进入滤液罐,部分返回吸收塔,部分除COD后排入污水处理厂进行进一步处理。

钠/镁法湿法脱硫技术一次建设投资少,运行成本低,操作稳定,脱硫除尘效果好,完全满足国家对烟气排放的要求,是国内催化裂化装置烟气达标排放改造的最佳的技术选择。

恒源石化第一催化烟气脱硫装置于2013年12月20日建成投产,该装置烟气设计量为40000 Nm3/h(干标态),操作温度为180℃左右,入口烟气SO2浓度为3500 mg/m3,颗粒物浓度为 200 mg/m3。经过烟气脱硫装置处理后出口烟气中SO2浓度达到100 mg/m3以下,颗粒物浓度达到50 mg/m3以下,实现了烟气达标排放[1]。

由于新标准对于排放烟气中颗粒物含量和SO2的含量有了更加严格的要求,2016年对第一催化烟气脱硫装置的脱硫塔进行了升级改造,升级后排放烟气中SO2浓度可降至10 mg/m3以下,含尘浓度可降至20 mg/m3以下,脱硫除尘的效果更加显著,本工艺完全适应新规范[2]的环保要求。

图1 吸收单元工艺流程示意

图2 废水处理单元工艺流程示意

2 烟气脱硫除尘技术工程化

本装置的技术提供方为上海交大,根据技术推广及控制投资的需要,脱硫装置只有吸收塔内件为上海交大专利技术(专利设备),其余设备均为常规设备。

2.1 脱硫除尘系统

脱硫除尘系统的核心设备为吸收塔,恒源第一催化裂化装置原有1个80 m的烟囱,新建吸收塔位于原有烟囱旁边,采用烟囱与塔共体结构,烟囱出口距地面高度为60 m。吸收塔的内件为上海交大提供的专利设备,其他部分由我方负责设计。由于催化装置烟气中含有的颗粒为为催化剂颗粒,硬度很大,对于喷淋系统造成了很大的破坏,在实际应用中我们采用了进口的合金材质,保证喷头的使用周期。

脱硫除尘系统中塔底脱硫循环泵是重要的组成单元,恒源第一催化装置的脱硫循环泵采用的是两开一备,由于沉积在备用泵出入口的催化剂硬块质地很硬并有一定韧性,给人工清除造成了很大困难,在生产过程中需要经常切换备用泵,以免循环泵出入口被催化剂堵死。在脱硫循环泵选型时,要提前给设备厂家提供准确的介质条件及使用工况,本项目中脱硫循环泵选用的为砂浆泵,泵的叶轮采用了耐磨及抗腐蚀材质,避免因为泵的叶轮损坏造成装置不稳定。

2.2 废水废渣处理单元

脱硫塔浆液无法一直循环,需要连续抽出一定量的浆液,并补充新鲜脱硫剂。自脱硫塔抽出的脱硫浆液进入板式压滤机进行固液分离。为了能保证板式压滤机的压滤效果,在脱硫浆液进入板式压滤机前需加注絮凝剂,本次项目为加注PAM,经过生产实践检验,效果符合设计预期。

2.3 氧化镁熟化系统

钠/镁法湿法脱硫工艺是用氢氧化镁浆液作为主要脱硫剂,所以需要安装一套氢氧化镁浆液配置系统。将采购来的氧化镁固体投入到熟化罐中,加入新鲜水,在搅拌状态下持续熟化4~6 h。但在生产过程中发现将氧化镁投入熟化罐,劳动强度偏高。可以在新的项目中使用自动投料机,这样可以减少工人的劳动量。

2013年12月20日开车到2013年3月期间,使用的氧化镁的含量为80%。氧化镁颗粒在150目以下,熟化过程中会出现大量的块状氧化镁,凝结在罐中。出现了配置管路堵塞和不能将氧化镁完全熟化的问题。2013年5月份,车间改用新一批氧化镁产品:氧化镁含量在90%以上,颗粒在200目以上。这种熟化不彻底的情况大大改善,基本没有堵塞管路的情况产生,达到熟化效果。

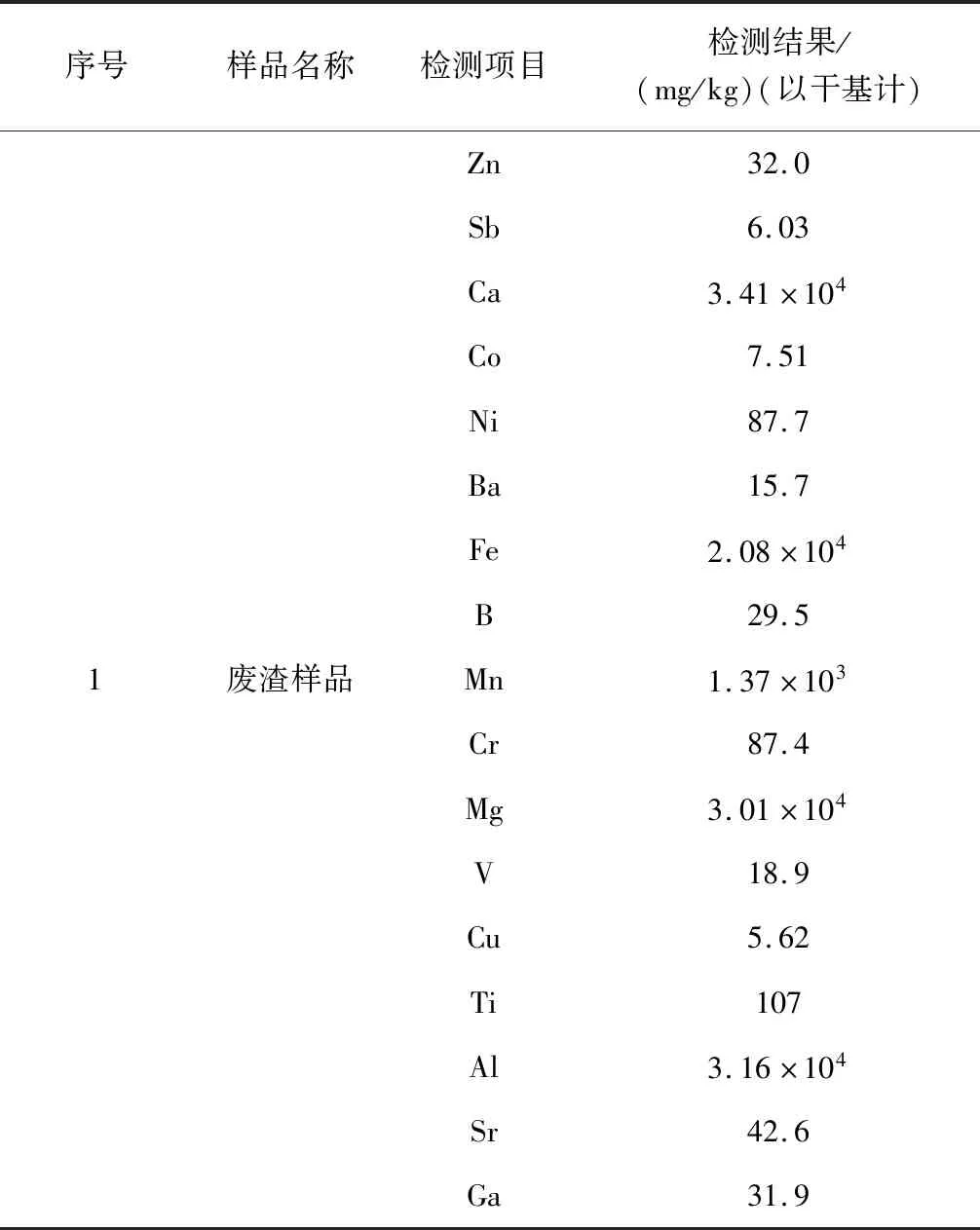

烟气脱硫浆液外排管线垢样红外光谱分析结果(表1)显示:垢样主要成分由钙、铁、锰、镁、铝组成,其中钙和镁可能是结垢的主要原因,他们的主要来源应该是氢氧化镁溶液。铁、锰、铝及其他含量较少的金属元素,应该为催化剂带来的。

表1 烟气脱硫浆液外甩线垢样红外光谱分析

注:样品类别:固体样品;检测仪器:电感耦合等离子体发射光谱仪(ICP-OES);检测依据:GB 5085.3-2007。

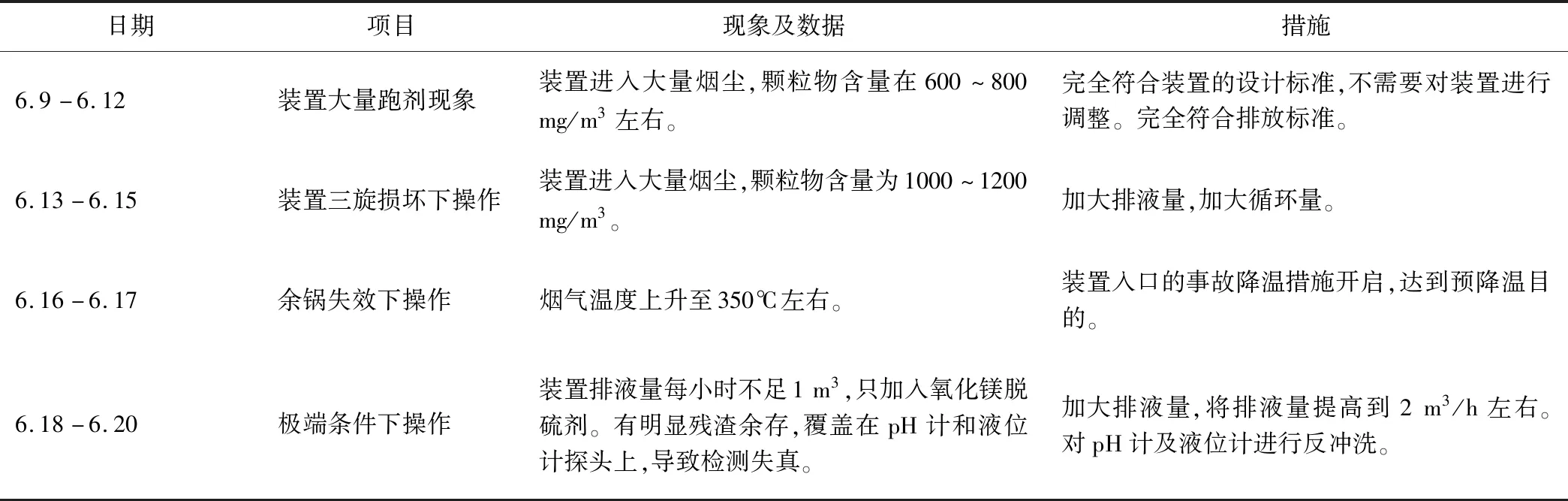

2.4 极端条件下操作试验

6月9日-6月20日对第一催化烟气脱硫装置进行模拟大量跑剂、三旋损坏、余锅失效等极端情况进行操作,并将数据记录,见表2。

表2 极端条件操作实验表

3 烟气脱硫装置运行费用分析

烟气脱硫装置属于环保装置,减少了环境污染,以社会效益为主要目的,没有直接产出效益。烟气脱硫装置主要的能耗有:(1)电耗:机泵、氧化风机和搅拌器等用电设备运行的电耗;(2)物耗:氢氧化钠碱液、氧化镁、絮凝剂、水等物质的消耗;(3)压滤机产生的滤饼(属于化工危废)的处理费用。第一催化裂化装置正常生产时,烟气脱硫装置增加的运行成本如表3所示。

表3 烟气脱硫装置消耗成本统计

通过表3所示,烟气脱硫装置每年的总运行费用约为130.2万元,其中脱硫剂的费用是增加的主要费用,与其他湿法脱硫技术(脱硫剂仅用氢氧化钠碱液)相比,每年减少运行费用约100万元。

4 结束语

钠/镁法湿法烟气脱硫除尘一体化技术具有一次性投资少,运行费用低,操作稳定,脱硫和除尘效果好的优势。经过恒源石化的催化烟气脱硫除尘技术的工程应用,装置可以应对催化剂跑剂、三旋损坏、余锅失效等非正常工况,装置废水排放量根据生产经验来看有着进一步减少的空间,大大减少装置的水的消耗量。并且钠/镁法湿法脱硫技术与单纯使用氢氧化钠碱液做脱硫剂的湿法脱硫技术相比有运行成本低的优势。所以,上海交大的钠/镁法湿法脱硫除尘一体化技术完全适合国内新建或者已有催化装置的烟气达标排放需求。