液压胀管技术模拟研究

胡其军,高 明

(莱歇研磨机械制造(上海)有限公司技术质检部,上海 200941)

0 前 言

模拟研究采用的软件为ANSYS分析软件,软件分析过程主要分为建模、求解过程和后处理阶段三个过程。

液压胀管技术可用于核电蒸汽发生器、管式换热器的换热和冷凝设备中一次侧和二次侧之间介质之间换热设备,掌握关键技术参数,具有工作效率高、残余应力小等特点。

1 理论基础

胀管过程可分为以下三个步骤。

1)管子内壁加载至与管板孔内壁接触。

2)持续加载直至需求胀管量。

3)卸载直至液压胀管压力消除。

胀管后管子产生塑性变形,而管板则处于弹性变形。卸载后由于管板孔回弹将管子压缩而形成胀管接头。由于胀管时管子产生塑性变形,计算时采用弹塑性变形和接触分析等有限元方法。

分析过程进行必要的简化和假设等近似处理,如材料处于理想状态、胀管压力分布均匀、进行单孔胀管分析时,相邻胀管对它的影响忽略、不考虑胀管过程中热对管板和管子的影响等。

而在强度理论计算方面:在胀管过程中,管子管板都处于三向应力状态,应用Von Miss强度理论进行分析,对屈服破坏原因所做的假设是:不论在何种复杂的应力状态下,只要构件内一点处的开关改变比能达到材料的极限值,该点处的材料就会发生屈服破坏。考虑安全系数以后的强度条件是:

式中,σ1、σ2、σ3为三个主应力。

2 建模阶段

前处理阶段主要进行单元类型及选项的设置、实常数添加、设置、材料属性的设置、建立有限元模型、划分网格、建立接触对。

胀管过程定义为面与面的接触单元,实常数添加阶段定义了接触刚度因子,最大渗透范围,初始靠近因子等;材料属性设置时定义了管子的线弹性模量,管板的线弹性模量,管子的塑性变形属性,管子管板的摩擦系数,管子管板的密度等属性。

用于分析胀管过程分单孔模型和七孔模型。单孔模型是将胀接简化为两同心厚壁圆筒,用外层圆筒即等效套筒来代替管板,胀接时胀接压力均匀地作用于内层圆筒即管子内壁上。

本分析案例中管孔三角形排列,分析时最常用的是七孔模型。由于其是轴对称结构,在分析单孔胀管的应力变化时,取其1/12来进行,分析完成以后,利用ANSYS的CYCLIC命令将其进行恢复即可。

由于对整个管子和管板进行分析需要耗费大量的资源,模型元素太多,划分网格也十分复杂使求解过程难以完成。根据对称的基本原理,在进行ANSYS分析的过程中将模型4等分,只计算模型的1/4,这样减少了工作量,而且模型的边界条件施加、网格划分、求解过程都更加简单、有效。

3 求解过程

1)求解方案:对面面接触问题不能使用自动下降因子,对求解问题不会提供帮助;设置合理平衡迭代次数,通常为24~49;打开时间步长预测器选项,以利于收敛;并设置结果输出选项。

2)施加边界条件和载荷:在胀管过程中,要施加载荷是胀管压力。需要考虑加载和卸载两个载荷步。在施加载荷时,要考虑胀接工具的位置,在本例中,对于管子管板接头型式,胀管长度:790 mm;始胀位置:11.5 mm;未胀位置:0~6.35 mm。

4 后处理阶段

在模型胀接的ANSYS模拟过程中,需要完成两个任务:一个是计算管板孔与管子外径间隙大小对胀管压力的影响;另一个是计算胀管压力与拔脱力及残余应力的关系。

模拟管子与管板之间的间隙对胀管的影响。在建模过程中分别建立间隙为0.204、0.126、0.056 mm单孔模型和七孔模型。然后在管子内表面施加260~280 MPa压力,观察残余接触压力值,分析不同的间隙对残余接触应力的影响。

胀管压力对拔脱力和残余应力的影响。取间隙0.204 mm的模型进行分析求解。当施加一固定胀管压力时,包括加压和卸载两个过程。卸载完成后,记录管子与管板的残余应力值,管子内表面的位移值,管子与管板间的接触压力值,并通过计算求解拉脱力值。

4.1 保压时间分析

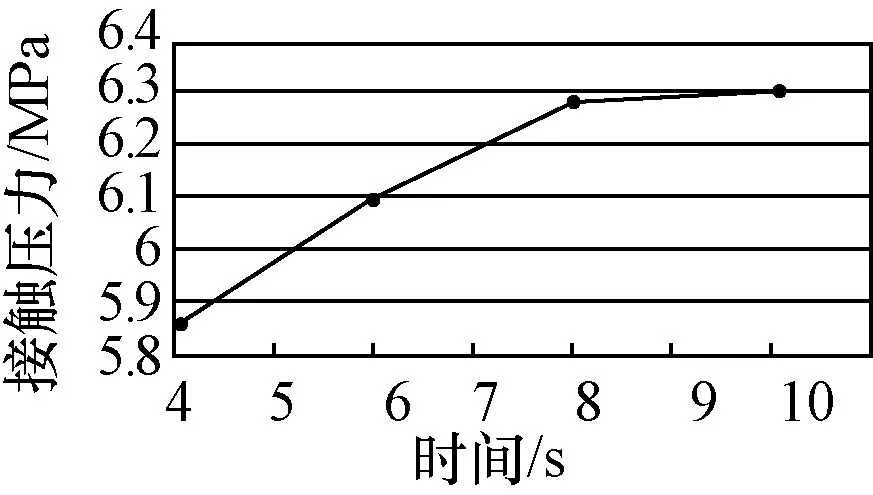

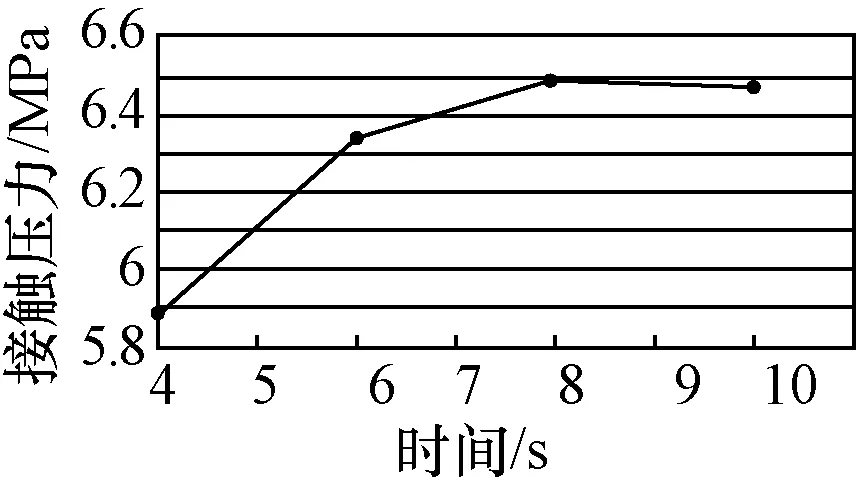

根据ANSYS分析所得数据绘制七管模型在不同胀管力下接触压力与保压时间关系曲线见图1。

(a)七管模型:0.125 mm,260 MPa

(b)七管模型:0.125 mm,270 MPa

(c)七管模型:0.125 mm,280 MPa

由图1可以得出:在保压时间由4 s增加到6 s或8 s的过程中,残余接触压力增大较为明显,从8 s或6 s到10 s之间存在一个残余接触压力平衡点,通过该平衡点后残余接触压力基本保持不变甚至出现下降。

所以保压时间选取6 s和8 s较为合适,4 s的保压时间较短不能使残余接触压力充分增加,10 s保压时间太长,残余接触压力增加效果不明显甚至会使残余接触压力下降。

4.2 接触压力随胀管压力的变化

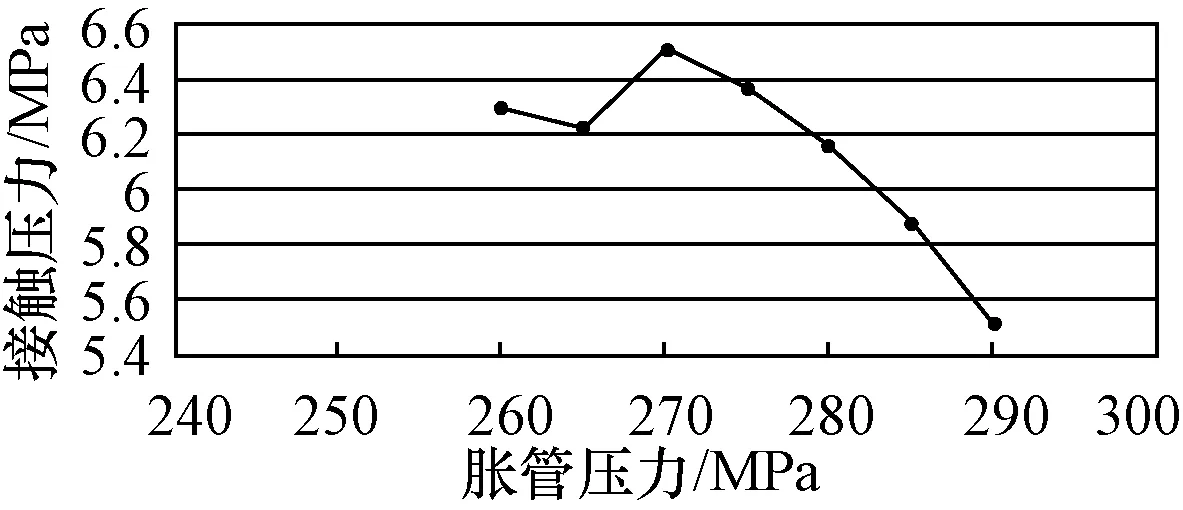

根据ANSYS分析所得到的数据绘制了不同胀管压力下接触压力的变化曲线见图2。

图2 胀管压力-接触压力关系

七管模型保压时间6 s的情况下胀管压力不同对接触压力的影响。由图2可以得出:对于七管模型来说,残余接触压力在260~270 MPa范围内随胀管压力的增大而增大,但当胀管压力超过了270 MPa以后,残余接触压力出现了下降趋势,这说明对于七管模型当胀管压力达到270 MPa左右时,残余接触压力会达到最大值。

5 模型间隙对残余接触压力的影响

根据ANSYS分析所得到的数据可知:在保压时间为6 s的固定条件下,当模型间隙为0.205 mm,加载至50 MPa时所得到的拔脱力计算结果远远大于所需要的拔脱力标准10 kN。当模型间隙为0.125 mm时,对七孔模型加载至95 MPa左右时达到拔脱力标准10 kN。当模型间隙为0.055 mm时,对七孔模型来说10 kN的拔脱力标准值出现在加载至170 MPa左右时。在选择胀接压力时,要综合考虑实际生产过程的安全系数、拔脱力标准、模型间隙等因素。综合上述因素,若要使残余接触压力值正好满足拔脱力标准,分析认为选取胀接压力为200 MPa左右较为合适。

根据ANSYS的分析计算结果可知:模型间隙对残余接触压力具有很大影响,间隙为0.205 mm时残余接触压力最大,间隙为0.125 mm时残余接触压力较大,模型间隙为0.055 mm时残余接触压力最小。在相同胀管压力保压时间也相同的情况下,残余接触压力随模型间隙的增大而增大。这与模型间隙越大,塑性变形越大是相符合的。

当间隙为0.205 mm时,无论保压时间是6 s、8 s还是10 s,胀管压力即使为最小的50 MPa,残余接触压力值仍然远远高于标准值2.28 MPa。当间隙为0.125 mm时,保压时间在8~10 s,当胀管压力为95 MPa左右时,残余接触压力值达到标准值2.28 MPa。当间隙为0.055 mm时,加载至50 MPa时残余接触压力值已经低于标准值2.28 MPa,临界值出现在大约170 MPa左右。

由曲线的走势可以看到在相同条件下,当胀管压力加载至270 MPa左右时残余接触压力值变化曲线出现了波动或者基本保持不变,也就是说在胀管压力为270 MPa左右,残余接触压力值会倾向于平衡。而在胀管压力50~270 MPa的范围内残余接触压力值变化比较明显,可以根据实际工作的安全系数来选择残余接触压力值,从而进一步选择胀管压力值。

综合所有曲线的结果,在胀管压力为200 MPa时,残余接触压力值完全可以满足拔脱力标准。如果需要使残余接触压力值尽量大,应当选择胀接压力值为270 MPa左右。

6 结 论

根据数值计算结果,当胀管压力在200 MPa时,参与接触压力值能够满足拔脱力要求,但要使残余接触压力尽量大,选取胀管压力270 MPa左右为最佳。对于保压时间的选取,数值计算的结果建议保压时间选取7 s左右较为合适。

[ID:009503]