高精度光纤张力控制系统的设计与改进

程志远,李维嘉,何宇航,单福林

(1.华中科技大学,湖北 武汉 430074;2.九江四元科技有限公司,江西 九江 332000)

0 引言

光纤陀螺仪具有动态范围宽、启动时间短、抗干扰性强、体积小、重量轻、功耗低和成本低等优点[1],在军民两用惯性导航系统中受到广泛应用。光纤环绕制过程中光纤张力的大小及其波动,是影响光纤环附加相位误差和输出信号偏移量的关键因素。实现光纤张力的高精度控制,是开发出高品质光纤陀螺仪的前提[2]。

1 现有光纤张力控制系统

1.1 张力产生原理

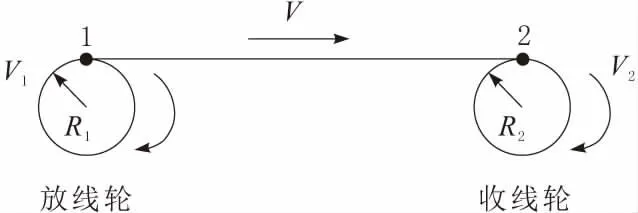

光纤绕制工艺中,光纤张力产生的方式主要有摩擦或阻力矩产生张力、直接产生张力、速度差间接产生张力等[3]。由于现有光纤张力控制系统的张力控制范围在0.098~0.196 N之内,而通过摩擦或阻力矩产生张力的方式与通过复杂的机械结构直接产生张力的方式,均难以满足高精度变张力控制要求。速度差产生张力只需要控制放线轮和收线轮之间的速度差,该方式具有结构简单便于控制的特点[4],现有设备采用的就是速度差产生张力的方式。速度差产生张力的原理如图1所示。

图1 张力产生原理

若收线轮和放线轮之间存在速度差,即V2>V1时,张力就会产生,张力与速度差之间是正相关。由胡克定律可得光纤张力与速度差的数学关系式为

(1)

S为光纤的截面面积;E为光纤的弹性模量;L为张力为0时两轮之间的光纤长度;V1为放线轮点1处的线速度;V2为收线轮点2处的线速度;t1为光纤上某点离开放线轮上点1时的时刻;t2为光纤上该点到达收线轮上点2时的时刻。

1.2 现有张力控制设备

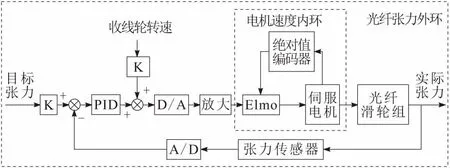

现有的光纤张力测控系统分为4大部分:主控单元、执行单元、物理运动单元和测量反馈单元。其中,主控单元负责读取并分析传感器数据、计算控制量、给出控制命令。设备中的主控单元是一个PID控制仪模块货架产品。执行单元由Elmo驱动器和伺服电机组成,该电机带有刹车和绝对值编码器,电机输出轴与放线轮采用直接连接的传动方式。物理运动单元则是由机架、放线轮、滑轮组、弹簧以及光纤组成,光纤一端由放线轮引出,另一端连接收线轮。如图2所示的张力传感器是系统的测量反馈单元,负责测量光纤张力的实时变化,并反馈给主控单元。光纤张力控制系统工作原理为:在某一时刻,传感器测得的光纤张力数据传给主控单元,主控单元根据输入数据计算出放线轮需要的转速后,发出控制指令给执行单元,执行单元驱动物理运动单元进行放线轮和收线轮之间的速度匹配,从而保证光纤张力稳定在预设值的规定范围之内,达到张力控制的目的。

图2 改进前张力传感器

1.3 存在的问题及分析

光纤张力控制系统具有控制张力小(0.098~0.196 N)、精度要求高(±0.004 9 N)的特点[5]。经过分析,原设备无法达到这一精度的主要原因有:张力传感器由弹簧和位移传感器组成,如图2所示,当光纤上有张力时光纤会通过舞蹈轮压缩弹簧产生位移,通过测量位移得到张力。实际运行中,导轨与舞蹈轮的支架之间存在着较大的静摩擦力,这导致张力的微小变化被静摩擦力掩盖而无法检测出来,由于静摩擦力大于滑动摩擦力,微小的变化往往逐渐累积成一个较大的变化才被检测到并反馈给控制器,使控制器误以为在短时间内张力变化很大,然后给出过大的控制量,导致张力忽高忽低变化,影响张力控制的准确性和稳定性,张力控制很难达到要求的精度。电机带负载能力和抗干扰性差,伺服电机通常工作在中高速区间,低速区间(40 r/min之内)的速度刚度低,控制效果差。原主控单元是PID控制仪货架产品,只能调整增益、积分和微分3个系数,不能改变张力控制策略、无法根据需要改变采样和控制频率,自适应能力差。

为了在光纤环绕制过程中对张力进行高精度控制,本文采取了以下改进措施:采用角度传感器和滑轮组组合构成张力传感器,以减小静摩擦力对张力测量的影响;电机与放线轮之间增加高减速比的减速器,提高执行器的带载能力和抗干扰能力;对主控单元进行重新设计,包括控制策略的调整和控制系统硬件电路部分的集成化设计。改进后的张力控制系统如图3所示。

图3 张力控制系统

2 机械结构的改进

2.1 张力测量机构的改进

因为角度传感器工作时其内部机械零件产生的静摩擦非常小,可以忽略不计,所以反应更加灵敏。这样进行重新设计后,张力传感器不仅准确性高,同时又能快速反馈光纤张力的变化,实时性很好。改进后的张力测量机构如图4所示。

图4 改进后张力传感器

2.2 电机传动方式的改进

在原控制系统中,电机的传动方式为电机输出轴直接与放线轮连接。改进后电机的传动方式变为减速器传动。电机直驱的缺点是在低速状态下伺服电机的速度误差百分比大,电机和驱动器组成的速度闭环控制效果不好,带载能力差。张力控制设备要求放线轮转速最快为10 r/min,且放线轮随着放线过程光纤越来越少,转动惯量是变化的。根据设备要求,伺服电机需要在低速状态下有较小的速度变化和较强的带载能力,符合这种要求的电机价格昂贵,且需要进口,采购周期很长,设备的研发成本过高[6]。本设备使用的伺服电机在低于40 r/min的转速下速度误差百分比很大,在40 r/min以上具有较稳定的转速。电机和放线轮通过减速器传动时,设置减速比为19,则电机最大工作转速为190 r/min,在这个转速下,电机的转速误差百分比很小,且电机具有更大的功率输出,带载能力强。这种传动方式的优点是电机避开了工况不好的速度阶段,系统不要求电机具备优良的低速稳定性能,可以降低研发成本,且电机带载能力强。减速器传动如图5所示。

图5 电机减速器

3 电控系统设计

3.1 数字PID控制策略与数字滤波

国内外普遍采用PID控制张力系统并取得了一定的成果[6]。PID控制,即比例积分微分控制,是一种算法简单、适应性强、可靠性高的经典控制器,在工业控制系统中广泛应用。基于以上优点,本文使用PID控制算法实现光纤张力的高精度控制。现有光纤张力控制设备的PID控制仪的反馈只考虑张力的误差,而忽略了收线轮与放线轮的速度。由式(1)可知,张力与两轮的速度密切相关,因此,本文重新设计的张力控制系统,不仅接收张力的反馈数据,而且测量收线轮的实时转速。控制过程如图6所示。

图6 改进PID控制策略

根据式(1),在控制过程中,控制器输出量由2部分组成:根据目标张力和收线轮的实时速度计算出输出量uout1;根据张力误差利用PID算法计算出的输出量uout2。二者共同组成了控制器的输出uout。

在电路系统中,传感器的模拟量信号经常包含干扰信号,滤除这些干扰,除了在硬件中加入滤波电路外,还需要在软件中进行数字滤波。本文采用剔除野值干扰加数据平均的滤波算法,达到滤除随机脉冲,减少误判的发生几率[7]。

3.2 硬件系统设计

张力控制策略如图7所示,根据该控制策略,硬件电路的设计如图8所示。硬件系统由MCU、供电模块、升压模块、隔离变送器和光电隔离器组成。其中,MCU是STM32主控芯片,负责处理传感器数据、计算控制器输出量、给出控制命令,是主控板的大脑。供电模块负责把主控板接入的24 V直流电降压后分配给各个子模块。升压模块负责把STM32输出的控制信号放大。图8中隔离变送器1把张力传感器0~10 V的电压信号线性转换为0~3.3 V,然后接入MCU;隔离变送器2功能是把经放大后的控制信号线性转换为-10~10 V的电压信号接入Elmo驱动器。收线轮编码器的AB相是±5 V差分信号,这个信号含有高频干扰和毛刺信号,不能直接接入MCU,因此经过光电隔离器滤除这些干扰后,再进入MCU就可以采集到较为准确的脉冲信号。

图7 张力控制系统

图8 主控板电路原理示意

4 试验结果分析

4.1 电机转速误差试验

电机减速器减速比为19,则放线轮转速为5 r/min时,无减速器和有减速器传动对应的电机转速为5 r/min和95 r/min。测得的电机实时转速如图9所示,对应的实时转速误差百分比如图10所示。图9~图10中,t为时间;n为电机实际转速;e为电机转速误差百分比。

图9 电机转速测试曲线

图10 电机转速误差百分比曲线

由图9~图10可知,放线轮转速为5 r/min且空载时,使用减速器传动可使e减小为原来的1/4左右;而在同样转速下,满载工作时e可以减小到原来的1/10左右。根据以上试验现象可以得出结论:让伺服电机工作在40 r/min以上的速度阶段,再通过减速器传动,可以有效减小放线轮的速度波动,并且可以消除放线轮负载变化对转速的影响。

4.2 张力控制的影响试验

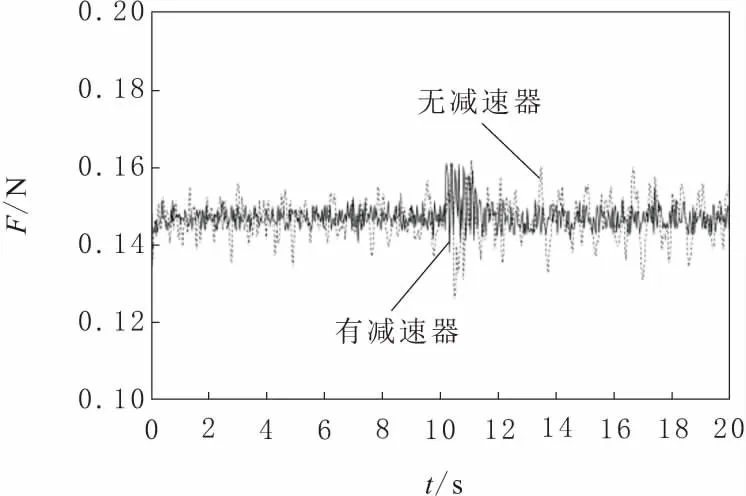

为了测试改变传动方式前后系统的控制效果,分别测试低速和高速2种工况下光纤张力的变化情况。在10 s附近通过在放线轮上加入一个转动惯量为67.009 kg/mm2的圆盘手动增大放线轮的负载,以对比2种传动方式的抗干扰能力和带负载能力。光纤张力随时间的变化曲线如图11和图12所示。

从图11~图12中可以看出,有减速器传动方式下,无论在低速还是高速状态下都能满足张力误差在±0.004 9 N之内的要求,采用无减速器传动方式时则很难把张力控制在要求范围内。当有外部扰动导致负载变化时,由于扰动通过减速器传到电机时对电机的影响很小,电机可以根据控制器的要求达到特定的速度,且保持稳定,从而保证光纤张力经过短暂调整恢复到0.147 N左右;而无减速器传动方式下扰动对电机的影响较大,电机在大负载下不易达到要求的速度,光纤张力波动范围扩大。

图11 5 r/min时光纤张力曲线

图12 10 r/min时光纤张力曲线

4.3 改进前后张力控制效果对比试验

从图13~图14中可以看出:原张力传感器由于摩擦力的原因,测得的张力变化曲线有很多阶梯,这验证了本文1.3节中提出的,由于张力传感器存在的问题导致控制过程中张力忽高忽低变化的分析结果,改进后的张力传感器很好地解决了这一问题;改进后的张力控制效果相对于原系统,无论是稳定运行时还是受到干扰后,都更加优异,除扰动后的短暂调整时间内,误差基本在±0.004 9 N之内。

图13 5 r/min时改进前后光纤张力曲线

图14 10 r/min时改进前后光纤张力曲线

5 结束语

本文在原有的光纤张力控制系统上进行了改进,通过改进张力传感器、改变电机传动方式、重新设计电控系统等措施,解决了张力测量不准确、电机带载能力差和控制策略不完善等问题,把光纤张力误差从±0.014 7 N降低为±0.004 9 N。改进后的张力控制系统稳定性好,抗干扰能力强,可以满足高精度光纤环绕制工艺的要求。