CrWMn模具冲头表面裂纹的探究

袁子斐

摘 要:对CrWMn冷冲模具钢表面裂纹进行检测,采用化学成分分析、宏观及微观金相检测等方法,寻找表面裂纹形成主要原因。通过对试验结果的分析,判断主要原因是锻造加热不当,最后本文对加工方法及生产注意事项提出相关的意见和建议。

关键词:CrWMn冷冲钢;表面裂纹;锻造加热

CrWMn是应用最广泛的工具钢之一,强度较高,但是脆性较大。在制造加工过程中,比较容易出现表面裂纹,极大地影响工件的使用寿命和可靠性,因此,对CrWMn材料表面裂纹的控制研究具有重要的现实意义,减少或者避免该种材料的表面裂纹,能够较好的提高企业的生产效率,降低企业生产成本,也有助于提升企业的安全生产和质量控制水平。CrWMn材料常用于制造冷冲模具,其生产工艺是:锻造成型→粗加工→球化热处理→半精加工→淬火处理后精加工。生产单位在生产某批冲头时,将Ф40㎜的圆钢锻打为30㎜×12㎜的方形锻件,在锻打后,发现该批冲头表面存在长25~30㎜不等的数条纵向裂纹,裂纹较直,最深度约为1㎜左右。为此,我们将对该批锻件表面出现裂纹的成因进行分析探讨。

1、试验部分

1.1 仪器与试剂

仪器:固定式直读光谱仪,金相显微镜,金相镶嵌机等。

试剂:3%硝酸酒精溶液,10%硝酸水溶液,试验用水为纯净水。

1.2 试验方法

化学成分分析:将样品经锯床切割后打磨光滑平整,经直读光谱仪分析后取稳定结果。直读光谱仪使用前经预热及标准样品校对。

样品宏观检测:将样品经锯床切割后(检验面垂直于钢材的延伸方向),加工成合适大小的试样,然后经粗磨、细磨、抛光后用10%硝酸水溶液腐蚀,肉眼观察其表面特征。

金相检测:从样品的裂纹处及样品芯部取样,经镶嵌机镶嵌后粗磨、细磨、抛光,最后经3%硝酸酒精溶液腐蚀后,用金相显微镜观察其组织并截取相关图片。其中晶粒度检测放大倍数为100倍,裂纹形貌及组织结构检测放大倍数为500倍。

2、试验结果

2.1 化学分析(%):

試验结果如表1所示。

2.2 对原始的材料和成型锻件进行宏观检测:

2.2.1 Ф40圆钢:一般疏松1级;未发现锭形偏析及皮下气泡。

2.2.2 30×12成型锻件:一般疏松1级;中心疏松1级;表面发现25×30㎜不等的数条平行裂纹,裂纹较直,深度约为1㎜。

2.3 金相检测:

金相试样是在30×12方形锻件上裂纹处取样,其检测结果为:

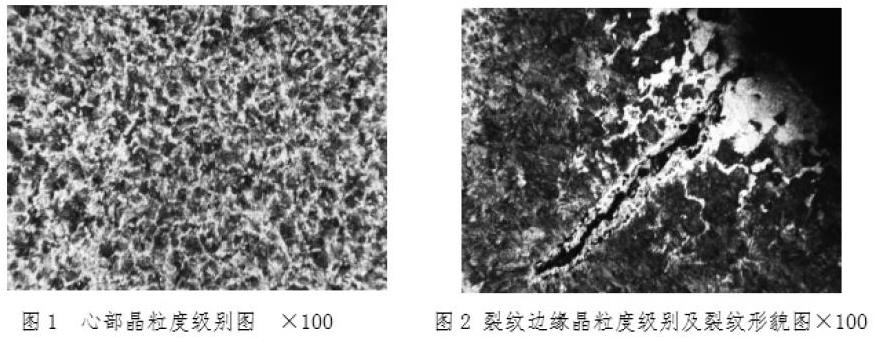

非金属夹杂物级别:1.5级;晶粒度级别:试样心部 8级(见图1)

裂纹边缘 4级(见图2)。

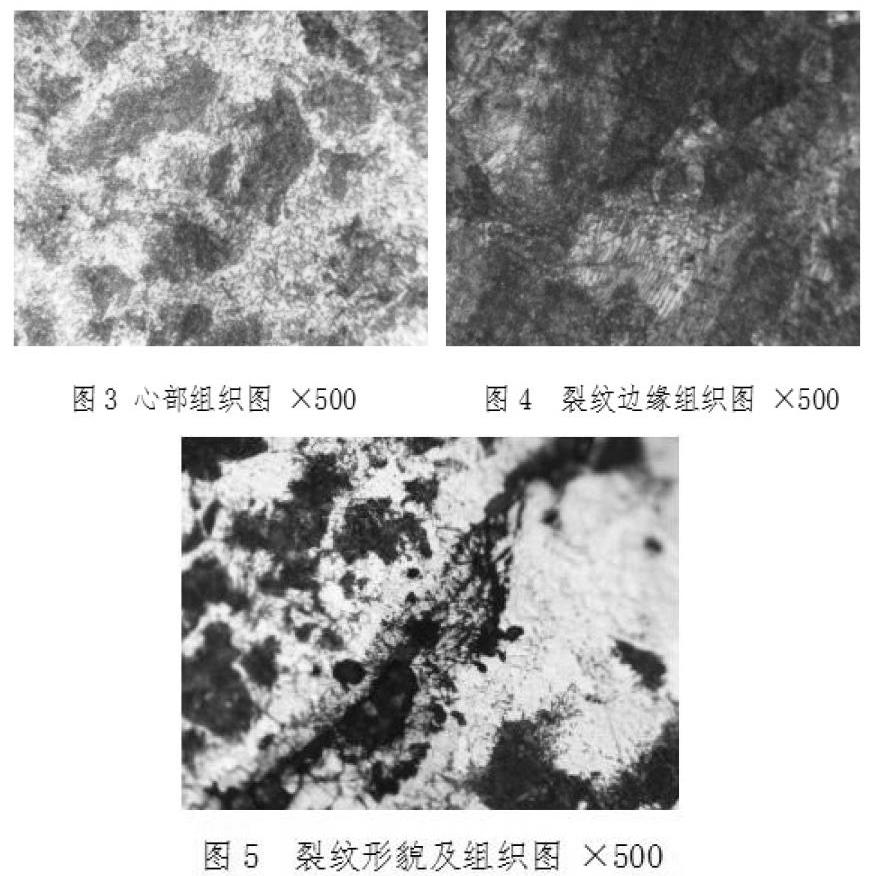

基体组织:试样心部,均匀分布的片状珠光体及粒状珠光体(见图3);

裂纹边缘,均匀分布的片状珠光体及少量粒状珠光体(见图4);裂纹形貌(参见图2),裂纹两侧有明显的脱碳层(见图2、5),晶粒比心部粗。

3、分析探讨

3.1 结果分析

综合以上的检测分析,可以看出锻件原始材料的化学成分、宏观低倍等符合《GB/T1299-2014》标准,表面裂纹的出现应与原始材料无关。从金相微观检测中也可看出,锻件冲头的心部组织为片状珠光体+粒状珠光体,珠光体级别为六级,心部晶粒度为八级,而表面裂纹的两侧有明显脱碳,晶粒度为四级,这说明在锻造加热过程中,存在高温加热及保温时间过长,出现脱碳现象,并伴随原始组织晶粒的长大(由八级长大为四级),既表面的组织由细晶粒变为粗晶粒。

综合以上所述,我认为该批CrWMn钢锻件表面出现裂纹是由于锻造加入过程中加热时间过长、温度过高而引发表面脱碳,导致表面脱碳部分的强度或者硬度对比正常部分有所降低。同时在温度的影响下,细晶粒长大为粗晶粒,晶界的数量变少,位错移动时的阻力降低,使材料的塑形变形抗力降低。φ40的圆钢锻打成30×12的矩型方钢时,表面所受的张力较大,同时材料表面的组织在温度影响下出现脱碳并伴随晶粒长大,导致材料本身强度和硬度降低,在表面锻打时就更容易出现裂纹。因此建议适当降低锻造温度,严格控制保温时间,适当降低锻打的变形程度,并适当增大锻造坯件的几何尺寸,在出现锻造表面微小裂纹时,可以有足够加工余量,将裂纹加工除去。

3.2 意见和建议

综合此次检测的结果及以往累计的经验,对于预防此种裂纹的再次出现,给出以下建议:第一,严把进场材料管,对于原材料着重进行化学成分和金相组织检验,不合格原材料和粗晶粒钢不宜作模具材料。第二,原料用于加工前应复查原材料脱碳层深度,冷切削加工余量应适当大于脱碳层。第三,制订规范的热处理工艺,精确控制现场热处理温度,并对测温仪器定期校验。

参考文献

[1] 《金相分析技术》上海市机械制造工艺研究所主编

[2] 《机械工程材料测试手册》物理金相卷

[3] 《大型铸锻件缺陷分析图谱》机械工业出版社