巨型水电站辅助设备配置及控制逻辑标准化探讨

吴 潇,陈才龙,赵碧诚

(中国长江电力股份有限公司白鹤滩电厂筹建处,四川 凉山615400)

随着国家对生态环境的重视,尤其碳排放量指标的严格控制,现阶段我国正积极有序推进一大批巨型水电基地建设[1]。巨型水电站具有单机容量大、运行方式复杂、系统地位重要等特点,这对电站自动化控制的可靠性、灵活性和快速性提出了更高的 要求[2]。

水电站辅助设备的可靠运行是保证电站安全运行的重要条件[3],但是目前不同水电站辅助设备的配置、控制方式和逻辑不同,甚至在同一水电站因为机型的不同,辅助设备的配置、控制方式及逻辑也有较大差异,不利于运维人员对电站机组的监视和维护[4]。本文将对水电站几种重要的辅助设备的控制方式和控制逻辑标准化进行探讨,并提出一种简单、可靠、适用范围广的控制方案,对于水电站机组辅助设备的设计和运维都是一件有意义的工作。

1 设计原则

1.1 动力电源

机组辅助设备应配置发电机动力柜和水轮机动力柜各1 面。发电机动力柜主要为高压油泵、推导外循环油泵、推导油雾吸收装置、制动风闸粉尘收集装置、机坑加热器等设备提供动力电源;水轮机动力柜主要为水导油外循环泵、顶盖排水泵、主轴密封水加压泵等辅助设备提供动力电源。

1.2 控制电源

控制电源通过2 个电源模块和1 个电源隔离模块进行电源转换,一个电源模块进线端220 V AC取自动力柜交流电源,另一个电源模块进线端220 V DC 取自电站直流配电盘。2 个电源模块输出24 V DC 电源,并通过电源隔离模块后输出24 V DC作为控制电源,控制电源输出的正负端均通过短接端子排引入、引出。

图1 DC 24 V 电源冗余装置示意图

1.3 控制系统总体设计

发电机辅助设备设计1 套PLC、1 套触摸屏,应用于推导外循环和高压油顶起系统等。水轮机辅助设备设计1 套PLC、1 套触摸屏,应用于水导外循环系统、主轴密封控制系统和顶盖排水控制系统等。为了保证电站运维人员技术传承、备品备件的统一,电站辅助设备PLC 的选型应保持一致。

监控系统下达到各子系统的启动、停止命令均为脉冲信号,各子系统应长期保持,在机组动力电源切换后以及动力柜电源失电恢复后,各子系统能自动恢复此前的工作状态。

2 各辅助设备系统设计要求

2.1 水导外循环系统

2.1.1 控制方式

水导外循环系统每台水导外循环油泵应配置“自动/手动/切除”控制方式切换开关,要求如下:

(1)“自动”方式下,接受机组监控系统的启动、停止命令(脉冲)。相关控制逻辑由现地控制柜的PLC 实现。“自动”切换至“手动”控制方式时,不应改变水导油泵当前的运行状态。

(2)“手动”方式下由盘面布置的按钮进行“启动/停止”的操作;手动控制应采用硬接线回路实现控制功能,不得经过PLC 控制。应确保在PLC 失电和故障时,水导外循环油泵仍能正常运行。

(3)“切除”方式为检修态,即远方、现地操作均无效。

2.1.2 控制逻辑

在“自动”方式下,监控发令投入水导外循环系统时,启动当前主用泵;监控系统发令退出水导外循环系统时,停止水导外循环油泵。当前主用泵故障时,切换泵的主备用关系;在“自动”模式时,监控发令倒换水导外循环油泵时,切换泵的主备用关系;“手动”模式时,可通过手动启动油泵来切换泵主备用关系。

自动模式下,如果1~2 号水导外循环油泵都发生油压未建立故障,则判断为单台水导外循环油泵无法满足水导油槽正常冷却油流量,则同时启动两台油泵。

图2 水导外循环控制流程

当压力开关动作与泵运行情况不一致时,例如:1 号油泵未运行,而1 号油泵出口压力开关长期动作,则判断1 号油泵出口压力开关故障;2 号油泵出口压力开关同理。

当水导外循环系统投入命令有效时(监控投水导外循环系统时锁存,监控退水导外循环系统时复归),保证有1 台水导油泵运行。

2.2 主轴密封水系统

2.2.1 控制方式

主轴密封水系统每台增压泵和滤水器应设置“自动/手动/切除”控制方式切换开关,要求如下:

(1)“自动”方式下,监控系统发令自动控制主轴密封水系统运行。

(2)“手动”方式下,不接受监控系统命令,现地动作按钮控制设备动作。

(3)“切除”方式下为检修态。

2.2.2 控制逻辑

主轴密封水系统在接到监控系统启动命令后,系统应开启清洁水源相应电动阀,关闭技术供水水源相应电动阀。并根据控制方式、实际工况来设定增压泵和滤水器的主备选择,按相应条件进行启停控制。

增压泵启动条件:主轴密封水流量低、主轴密封水进口压力低或监控系统强制启动。

滤水器的排污过程有定时控制、差压控制两种控制方式,控制逻辑如下:

(1)定时控制排污。依据PLC 程序设定的定时排污周期,启动减速机进行排污排漂,间隔时间以及每次排污、排漂的时间可以根据季节变化、滤水器运行工况等进行调整。

(2)差压控制排污。根据设定的滤水器进出口压差,自动控制减速机和排污阀的启动,自动进行排污。在定时排污时,当水中杂质多,滤水器前、后压差大于整定压力值时,则差压控制方式启动,差压控制结束后自动切回定时控制模式。

2.3 顶盖排水系统

2.3.1 控制方式

顶盖排水系统各顶盖泵应设置“自动/手动/切除”控制方式。“自动”方式下,由PLC 和常规控制回路并列控制,PLC 控制优先。“手动”方式下每台顶盖泵设置“启动/停止”;“切除”方式为检修态,即手动、自动操作均无效。

2.3.2 控制逻辑

以3 台顶盖排水泵为例,1 号顶盖排水泵、2 号顶盖排水泵、3 号顶盖排水泵以启动次数决定主备用关系,启动次数最少的水泵作为主用泵,启动次数最多的水泵作为第2 备用泵,启动次数居中的水泵作为第1 备用泵。在运行过程中,若水泵因故障或其他原因切除停运后,将对剩下的水泵按启动次数进行逻辑判断,并重新确定主备用关系。

在自动方式下,水泵启停由水位模拟量信号和水位开关输入信号进行控制(优先使用模拟量信号)。当“开启主用泵”水位接点信号输入时,主用泵启动;当“开启第1 备用泵”水位接点信号输入时,主用泵和第1 备用泵同时启动;当“开启第2 备用泵”水位接点信号输入时,主用泵、第1 备泵和第2备用泵同时启动。当3 台交流排水泵均失效,顶盖水位达到射流泵启动水位时,射流泵启动。当“射流泵关闭命令”(该信号即为所有排水泵的停泵信号)信号输入时,停止所有运行的排水泵。此外,由LCU 监控系统给出的启动控制信号可以直接启动排水泵,LCU 给出的启动控制信号不经过本柜内的PLC,直接通过硬接线启动相应水泵。

用户通过触摸屏选择顶盖水位模拟量信号是否参与排水泵控制。当选择水位模拟量信号参与控制时,只要水位模拟量信号正常或者整定参数设置正确,就优先以水位模拟量信号进行控制。当水位模拟量信号源故障(<4 mA 或者>20 mA)或者采集的水位信号与整定参数比较后的输出逻辑与开关量输入信号明显冲突时,将认定“水位采集故障或参数设置错误!”,此时,将自动切换到水位开关输入信号控制排水泵的启动与停止,直到用户复归故障为止。

2.4 高压油系统

2.4.1 控制方式

应对每台高压油泵设置“自动/手动/切除”控制方式切换开关,要求如下:

(1)“自动”方式下,接受机组监控系统的启动、停止开出命令(脉冲)。相关控制逻辑由现地控制柜的PLC 实现。“自动”切换至“手动”控制方式,不应改变油泵当前的运行状态。

(2)“手动”方式下由盘柜的按钮手动进行“启动/停止”的操作;手动控制不得经过PLC 控制,需采用硬接线方式实现控制功能。应确保在PLC故障、停止运行时,仍能通过手动方式控制高压油泵。

(3)“切除”方式为检修态,即远方、现地操作均无效。

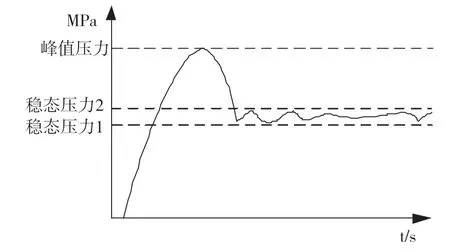

2.4.2 控制逻辑

高压油系统接到监控系统启动令后,主泵投入运行,30 s 以内,高压油系统建压成功(图3),则一直维持主泵的运行,直至监控发出停止令。在主泵运行的过程中,主泵故障或建压未成功则主泵停止运行,启动备泵。如备泵当前无故障且建压成功,备泵保持运行,直至监控发停止令。在备泵运行的过程中,备泵故障或建压仍不成功,立即启动原主泵并保持运行,并向监控系统发出建压失败报警,直至监控发出停止令。

图3 高压油启动油压波动曲线

2.5 机组制动控制系统

2.5.1 控制方式

机械制动控制方式包括纯手动方式控制和电气控制。纯手动方式下通过直接操作相应纯机械阀门进行制动闸投入/退出操作;电气控制应设置“现 地/远方/切除”控制方式切换开关,要求如下:

(1)现地方式下由盘柜的切换开关进行制动闸投入/退出的操作。

(2)远方方式下,接受机组监控系统发出的制动闸投入/退出。

(3)“切除”方式为检修态,即远方、现地操作均无效。

2.5.2 配置要求

制动闸投入电磁阀励磁的电气回路中应串入机组转速<15%的硬触点,防止监控系统和现地盘柜电气操作误投入制动闸。应通过LED 端子(接通点亮)和制动闸状态监测信号装置反映每块制动闸的当前状态。制动闸状态监测信号装置应安装在机组机械制动柜内,装置应采用红色指示灯表示单个制动闸投入状态,绿色指示灯表示单个制动闸退出状态。任一单个制动闸投入表示机械制动闸系统投入;所有制动闸均退出表示机械制动闸系统退出。

2.6 推力外循环系统

2.6.1 控制方式

推导油外循环系统每台推导油循环油泵应设置“自动/手动/切除”控制方式切换开关,要求如下:

(1)“手动”方式下,由盘柜的按钮手动进行“启动/停止”的操作;手动控制不得经过PLC 控制,需采用硬接线方式实现控制功能。应确保在PLC 故障、停止运行时,仍能通过手动方式控制推导外循环油泵。

(2)“自动”方式下,接受机组监控系统的启动、停止开出命令(脉冲);相关控制逻辑由现地控制柜的PLC 实现。“自动”切换至“手动”控制方式,不应改变油泵当前的运行状态。

(3)“切除”方式为检修态,即远方、现地操作均无效。

2.6.2 控制逻辑

当监控发系统启动令,主备泵同时启动并保持运行1 h。运行1 h 后,停止备泵运行,备泵停止运行后,当系统总管压力低、油流量低和主泵动力电源故障动作,则启动备泵,延时30 s 后停主泵,备泵运行并保持,直至监控发停止令。系统故障需通过监控系统或现地盘柜按钮进行复归确认。

3 总结

本文重点探讨了水电站辅助设备的控制方式、控制逻辑以及配置方面的标准化,对未来巨型水电站辅助设备的控制具有重要的参考意义。运行简单、可靠、稳定及自动化程度高的辅助设备,有利于水电站“无人值班,少人值守”管理模式的高效运行。