复杂条件微型市政盾构隧道施工关键技术研究

俞超杰,刘浩然,闵凡路*

(1.河海大学 岩土力学与堤坝工程教育部重点实验室,江苏 南京 210098;2.河海大学 土木与交通学院;3.中铁十二局集团第七工程有限公司)

在城市地下综合管廊的大规模建设中,顶管技术以其工艺简单、成本低及适用性好等优点在许多工程中得到了成功的运用。但是在长距离顶进、顶进中绕避前方障碍物等方面,顶管技术受到了一定限制。相比于顶管技术,微型盾构技术具有开挖面稳定性好、掘进高效灵活、可实现长距离、小半径曲线施工要求等明显优势,因此,近年来被越来越多地应用。

中国微型盾构发展相对较晚,一些工程虽已完工,但在施工过程中遭遇了一些技术难点:广州市奥林电缆隧道采用直径4.35 m的泥水盾构进行施工,其盾构始发井空间较小且周边环境复杂,盾构始发施工困难;北京亮马河污水隧道采用直径3.33 m的土压盾构施工,该隧道某段需穿越加油站下方且顶部距油罐底仅1.5 m,沉降控制要求很高;上海越江取水隧道采用直径3.52 m的土压盾构施工,掘进中需进行两次小半径转弯施工且曲线段占总长的73%,盾构姿态控制难度大。结合以往工程来看,目前中国微型盾构施工相关技术还有待进一步提高。

南京某污水隧道工程采用直径2.8 m的泥浓式盾构,在施工同时遭遇了浓泥浆处理、盾构始发井空间狭小、多次小半径曲线转弯、穿越岸坡既有桩基及隧道内壁防腐等技术难点。该文依托该工程,针对上述难点进行相关技术研究,为今后类似工程建设提供参照。

1 工程概况与难点分析

1.1 工程概况

南京某污水隧道工程承担着主城核心区约12 km2范围内污水收集转输任务,隧道采用直径为2.8 m的泥浓式盾构机施工,盾构段全长约690 m。隧道整体呈S形曲线布置,由南岸既有井始发,以直线形式斜穿南岸大堤进入秦淮河,向东北方向敷设;然后采用400 m半径圆曲线调整方向,以直线形式平行于桥梁、地铁桥墩轴线穿过桥梁区域,再连续采用180 m半径圆曲线、直线调整方向穿过北岸岸坡,最终进入既有W15接收井。成型隧道外径2.6 m,内径仅2.1 m。

从隧道设计标高和现场岩土勘察结果来看,该工程盾构段几乎全线位于秦淮河下方,主要穿越粉质黏土、强风化粉砂质泥岩及中风化粉砂质泥岩层,局部穿越含卵砾石粉质黏土与全风化粉砂质泥岩。其中,粉质黏土层含水量26.5%,可塑,韧性、干强度中等,无摇振反应,渗透系数3.16×10-6cm/s;强风化粉砂质泥岩层原岩结构大部分破坏,岩芯风化严重,呈砂土状,手捏易碎,遇水易软化,岩体基本质量等级为Ⅴ级;中风化粉砂质泥岩层原岩结构部分破坏,风化裂隙较发育,岩石较完整,岩芯多呈短柱状、碎块状,根据岩石试验单轴抗压强度判定其为极软岩,岩体基本质量等级为Ⅴ级。由此可见,隧道穿越地层性质差别较大,且分布不均匀,属于富水软弱土复合地层,施工难度大。

1.2 工程特点与难点

(1) 工程采用的泥浓式盾构机直径为2.8 m,是目前中国直径最小的盾构隧道之一,泥浓式盾构所用泥浆浓度及稠度较高,泥浆的排出及处理难度较大。

(2) 盾构始发井直径仅8 m,施工空间小,无法满足整体盾构始发要求,盾构始发困难。

(3) 隧道平面线形变化频繁,最小曲线半径仅180 m,盾构姿态控制及曲线转弯难度较大。

(4) 盾构下穿河岸岸坡段存在既有桩体,需进行既有桩体拔除施工。

(5) 该工程设计为污水管道,管道内径小,施工空间不大,内壁防腐要求高。

2 微型盾构施工关键技术研究

2.1 泥浓工法排泥及泥浆处理技术

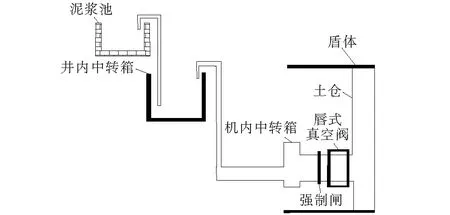

泥浓式盾构所采用的泥浆浓度及稠度较高,部分泥浆在排出的过程中会堆积在管道内壁,从而堵塞排泥管道。排泥管道的堵塞可能会引起土仓压力难以维持、掌子面失稳等一系列严重后果。针对泥浓工法的排泥问题,该工程在泥浓盾构机内配备了真空排泥系统(图1)。该真空排泥系统主要由3部分组成:土仓至机内中转箱、机内中转箱至井内中转箱、井内中转箱至地面泥浆池。

图1 真空排泥系统示意图(单位:mm)

土仓后侧设置有唇式真空阀,操作人员根据土仓压力大小及时开闭唇式橡胶阀控制土仓压力和排渣。真空阀打开,土仓与管道之间的压力差会将混有土渣石块的浓泥浆挤至机内中转箱。机内中转箱设置有泥石分离结构,能够将浓泥浆中较大的石块分离,泥浆则通过管道由真空泵产生的负压先水平运输到井内中转箱。泥浆中剩余的砾石等经过井内中转箱的储泥箱进一步沉淀后,中转箱内剩余的泥浆通过地面真空泵吸至地面泥浆池中,从而实现泥渣垂直运输。

工程排出的大量泥浆的快速处理,是工程中面临的另一个技术难题。大量泥浆的处理不仅需要较高的处理费用,处理后的渣土外运还需要一定的运输费用;若将多余泥浆直接排放,则会造成严重的环境污染问题。该工程中采用了处理效率较高的筛分与压滤结合的泥浆处理方案。泥浓式盾构掘进过程中排出的泥浆首先在筛分机内进行二级过滤,泥浆中的大颗粒经过筛后直接被送至弃渣场处理。筛分后的泥浆加入适量生石灰,混合后进入压滤机内进行压滤处理。经压滤机处理后的泥浆会形成含水率较低的泥饼,就近用作一般工程填土。经过双重处理后,工程排出的大量泥浆基本实现了水土分离,分离后的水被收集运送至储水池,以便重复利用。

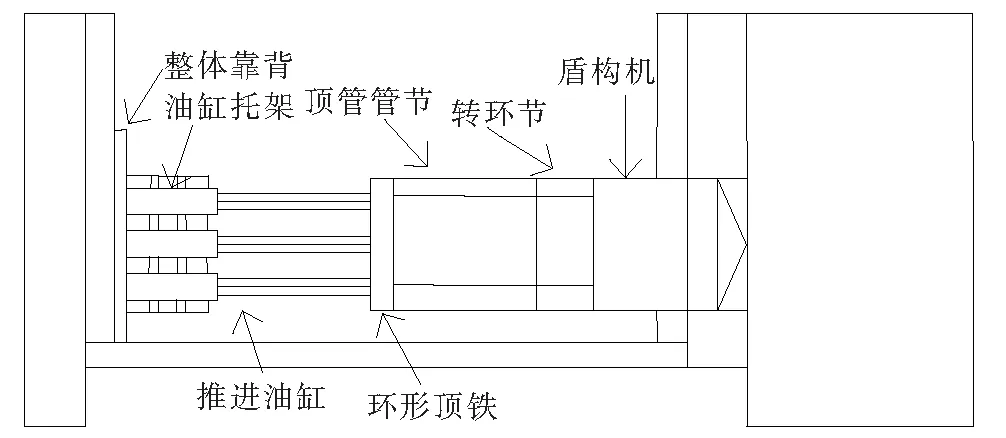

2.2 小竖井微型盾构先推后盾分体始发技术

由于微型盾构断面小,预留必需的施工通道后可利用的空间十分有限,这也造成了盾构机后配套台车长度的增加,盾构始发需要的空间也随之增加。该工程始发井为直径8 m的圆形井,洞门钢环和顶背各伸出井壁500 mm,始发井内实际可用尺寸仅为7 m,空间不能满足整体盾构始发要求,盾构始发难度较大。为解决这一问题,工程结合顶管机始发空间需求小与盾构机能够满足复杂平面线形施工要求的优点,决定采用先推后盾分体始发技术。该施工技术的具体流程为:施工前预先将盾构机主机分体,待地层加固且洞门凿除施工完成后,安装顶管推进系统及盾构机机头,接着用顶管进行顶进,待成形隧道长度满足盾构机台车布置要求后,拆除始发井内顶推系统,改为盾构工艺进行后续盾构掘进。图2为先推后盾分体施工中顶管推动盾构机顶进示意图。

图2 顶管推动盾构机顶进示意图

先推后盾分体始发施工中核心部分为盾构机头后转环节的设计。由于先推后盾工法先采用顶管工艺,在始发井内拼装管节,转为盾构工艺后需解决管片与管节连接问题。该工程通过对转换节进行如下特殊设计:转换节前端通过预留的螺栓孔和管片采用螺栓连接;后部则是预留管节承口钢套环和管节采用承插口连接,较好地解决了这一问题。最终盾构顺利始发,始发过程井内无涌水,始发井地面基本无变形。实践证明,微型盾构先推后盾分体始发技术效果良好。

2.3 微型盾构姿态控制与小半径曲线转弯技术

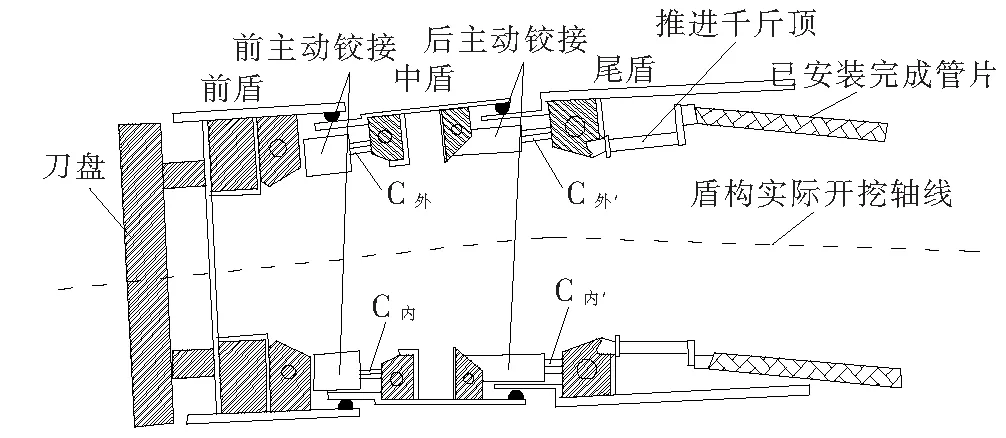

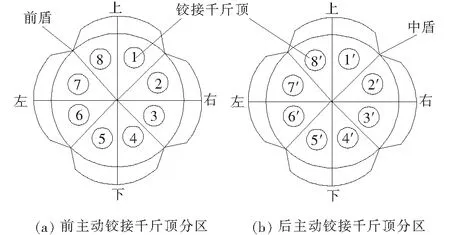

在盾构掘进过程中,由于地层不均匀性和盾构自身结构原因,盾构轨迹失准问题是困扰盾构施工的众多难题之一,对盾构机的姿态进行控制是确保盾构按设计轴线掘进的关键。该工程盾构段整体呈“S”形曲线布置,并需先后进行400 m及180 m半径圆曲线转弯,盾构转弯半径小,姿态控制要求高。为控制盾构姿态,盾构机内配备了力信RMS-D自动导向系统。施工前先进行人工联系测量,将地面控制坐标引入地下隧道,施工过程中通过在盾构导向系统中写入设计线形,测量设置在盾构机中心轴线上方固定位置上的3个棱镜的绝对坐标,以此推算切口和尾盾具体位置与设计轴线的水平、垂直偏差以及趋向偏差。为较好完成小半径曲线转弯施工,该微型盾构采用图3所示的双主动铰接系统。在该铰接系统中,前中后三段盾体分别通过主动铰接连接,前后铰接系统则分别由8个铰接千斤顶组成(图4)。其中,前、后两铰接均为液压驱动,设计压力35 MPa,设计推力800 kN,前铰接弯折角度4°,铰接行程300 mm;后铰接弯折角度6°,铰接行程400 mm,通过前、后双主动铰接的配合使用,最高可实现最小曲线半径为30 m的转弯作业。在盾构掘进过程中,操作人员根据软件所显示盾构机与线形目标值的偏差,分别调节前后铰接千斤顶的主动伸缩量来实现前盾与中盾、中盾与尾盾的主动弯折,以此拟合设计线形,从而确保盾构机盾首、盾尾处于允许偏差范围内,实现微型盾构小半径曲线转弯作业。

图3 双主动铰接结构示意图

图4 前、后铰接千斤顶分区示意图

2.4 微型盾构下穿河岸岸坡桩基拔除技术

盾构某段需下穿河岸岸坡的既有防护结构,该既有防护结构为两排A800钢筋混凝土灌注桩,桩间距1.5 m,排距1.4 m,桩底标高-14.6 m,低于管道设计标高,因此,施工前需进行既有灌注桩拔除施工。此处施工场地狭小,作业空间不足,常用的全回转钻机拔桩工艺不适用,既有桩基拔除施工难度大。为解决作业空间受限区域的既有灌注桩拔除施工难题,该工程通过对既有工艺进行改造,总结提出旋转钻机配合套管钻头的既有灌注桩拔除技术。该施工工艺主要分为开挖基槽暴露桩头、钻机搭设套管钻头安装、基槽内配置泥浆、套管钻进、套管拆除桩体分段拔出及砂浆回灌6个部分。

拔桩所用套管每节长3 m,采用12 mm厚螺旋管焊接而成,直径比桩体大0.2 m,节与节之间采用法兰连接。钻头直径和套管一致,底部设8~12枚合金钻头及三角形出水口,外围设置4组合金刀。基槽内配置的泥浆在拔桩施工过程中能够有效保障孔壁稳定防止塌孔,减轻桩体启拔重量并且延长冷却钻具使用寿命。试验室对该种泥浆进行了相关性能测试试验,最终确定的具体指标为:相对密度1.3左右、黏度30~32 s、含砂率<8%,泥浆制备量为桩体的1.5~2.0倍。桩体拔出完成后,采用M1.5砂浆回灌封孔以保证孔位及周边土体稳定,但需注意封堵砂浆强度不得高于盾构刀盘破岩强度,以免造成掘进困难。在盾构施工过程中,为降低对拔桩段地层的扰动,以环为单位,对盾构推进压力、土仓压力、刀盘扭矩等参数进行了相应控制。通过控制盾构推进压力为6~8 MPa、土仓压力为0.07~0.16 MPa、刀盘扭矩为150~250 kN·m、贯入度为7 mm/min,最终盾构安全通过岸坡桩基区域。

2.5 微型盾构隧道内壁防腐技术

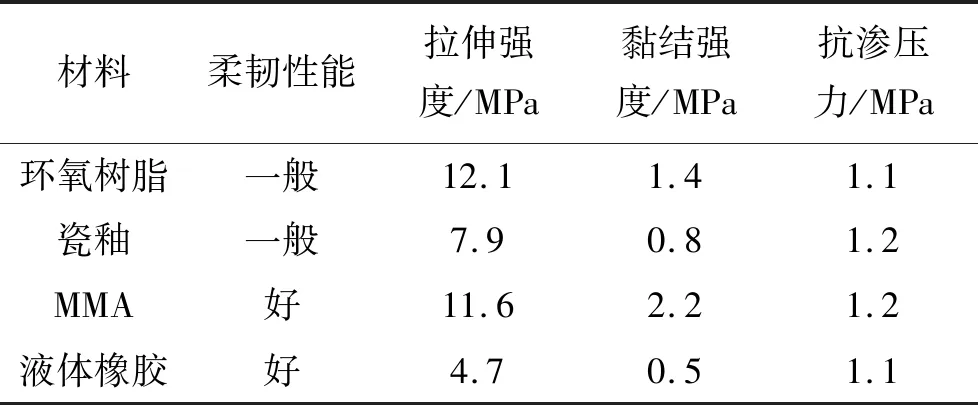

针对污水隧道内壁防腐问题,结合目前中国常用的隧道内壁防腐技术以及微型盾构隧道内径较小的特点,该污水隧道内壁防腐采用喷涂防腐材料的方案。为确定最适合于该工程的内喷涂防腐材料,在对目前应用较多的各种防腐涂料的适用性及优缺点调研分析的基础上,选取了性能较好、应用较多的环氧树脂、瓷釉、MMA、液体橡胶4种涂料,分别对其柔韧性能、拉伸性能、黏结性能及抗渗性能进行测试,4种防腐涂料的相关性能测试结果如表1所示。

表1 4种防腐涂料基本性能指标

注:防腐材料的柔韧性是将防腐材料涂抹在φ50 mm的圆棒上,弯曲后观察涂层表面开裂或剥落情况进行判断,并无具体数值。

从表1可以看出:4种防腐涂料均具有较好的抗渗能力,环氧树脂及MMA涂料的黏结强度较大,而在柔韧性能方面,液体橡胶及MMA表现较好。就整体综合性能来看,MMA较好、环氧树脂、瓷釉次之,液体橡胶较差。为进一步了解4种防腐涂料的施工性能,在现场隧道管壁进行了涂抹试验。

从现场涂抹试验可以看出:环氧树脂对隧道内壁干燥程度要求很高,隧道内壁附着的冷凝水严重影响了其与管片间的黏结强度,现场测得的黏结强度最大仅为0.08 MPa;在液体橡胶涂抹过程中,出现了涂抹不均匀及部分脱落的情况,施工效果较差;MMA涂料对内壁干燥程度要求较低,在冷凝水影响下仍具有大于1 MPa的黏结强度,但涂料固化之后表面粗糙度较大,较高的摩阻力易导致污水流速的降低;瓷釉涂料与混凝土的黏结性能一般,但固化后表面光滑,过水阻力小且不容易附着微生物。基于上述结果分析,MMA涂料的整体施工效果较好,瓷釉次之,环氧树脂及液体橡胶较差。因此,瓷釉与MMA相结合的方案对该项目的适应性较强,现场测试效果较好,且该方案造价约为800~1 000 元/m,造价合理。现场实际施工中采用MMA底漆+瓷釉面涂的防腐方案,其中MMA底漆厚度0.25 mm,瓷釉面漆喷2~3道,厚度1~3 mm。

3 结论

(1) 南京某污水隧道工程建设中,成功运用了目前中国直径最小的泥浓式盾构机,形成了一套较为完善的排泥及泥浆处理技术,对泥浓工法在盾构施工中的发展具有重要意义。

(2) 针对始发井施工空间小的问题,采用先推后盾分体始发技术,较好地解决了常规盾构法始发占地空间大、顶管法姿态控制不灵活且掘进距离短等问题。

(3) 对工程所用双主动铰接系统特点及姿态控制进行研究,形成了基于双主动铰接系统的小半径转弯施工技术。

(4) 针对盾构穿越岸坡既有桩基的问题,形成了一套较为可靠的旋转钻机配合套管钻头拔桩施工工艺,并为盾构穿越河岸岸坡工程提供了相关掘进参数控制经验。

(5) 基于微型盾构内径小的特点,采用了内壁喷涂防腐材料的方法,并提出了MMA底漆+瓷釉面涂的内壁复合防腐方案,可为类似工程建设提供参考。