基于空耦超声Lamb波的金属板状结构内部缺陷检测方法*

孟翔震 李再帏 朱文发 何越磊 路宏遥

(上海工程技术大学城市轨道交通学院 上海 201620)

0 引言

金属板类结构已经被广泛应用到工业制造领域,诸如飞机蒙皮、汽车车身、航用设备、大型油气储罐等,这些板类结构不仅在生产加工时会产生夹杂、分层等缺陷,而且由于使用环境的复杂多变,在受到外荷载冲击、化学腐蚀、温度作用等各种因素的影响下,容易在局部位置产生内部损伤,影响结构寿命甚至可能导致灾难性事故[1-2]。鉴于超声无损检测技术在检测精度、检测范围和检测成本等方面均优于其他无损检测技术[3],深入地开展金属板类结构超声无损检测研究具有十分重要的应用价值。

目前,针对金属板类内部缺陷的超声无损检测问题,国内外学者已经进行了大量研究。文献[4]利用希尔伯特-黄变换(Hilbert-Huang transform,HHT)的高时频分辨率的特性,更加精确地提取到Lamb 波各模态到达时间,为Lamb 波在检测中的应用提供一种有效手段;文献[5]通过多个压电片组成矩形阵列,实现了对板结构的全量程和多缺陷的检测;文献[6]采用十字型传感器阵列对铝板缺陷进行检测,并且通过在时频域对接收信号进行处理,消除直接激励信号和边界反射信号的影响;文献[7]通过嵌入金属板结构中传感器进行激励与接收信号,利用基于到达时间差(Time difference of arrival,TDOA)模型的椭圆成像算法对损伤位置坐标和损伤区域大小进行估计;文献[8]通过在结构上永久安装晶片式压电传感器激励和采集信号,利用一种基于Lamb波聚焦阵列算法的成像方法得到包含定量损伤信息的图像;文献[9]利用传感器网络采集Lamb 波信号,采用时间反转成像方法识别伤损位置和近似大小;文献[10]通过在试样上下表面同一位置粘贴双压电片激励单一模态Lamb 波,利用椭圆成像算法和数据融合方法进行缺陷成像。上述方法多是在被测物体上粘贴或者嵌入多个传感器采集信号,而对于正在服役中的结构,由于结构形状、服役环境等因素,传感器的粘贴位置和数量均会受到限制,进而影响检测结果。

空耦超声检测使用空耦超声传感器进行信号采集,因空耦传感器不需要耦合剂,通过移动单个传感器便可以采集多个位置信号,适用于复杂的检测环境,检测效率高。基于此,本文提出空耦超声检测方法,通过有限元仿真和实验分析,利用椭圆成像算法[7],对压电片接触式检测和空耦检测两种方法在板中通孔缺陷的识别定位效果进行对比,验证了空耦超声检测方法在金属板缺陷检测中的可行性及优势。

1 金属板中导波频散特性及参数的确定

现应用的金属板类材料大都属于各向同性材料,所以超声波在这些金属板类材料中具有相同的传播特性,本文选用工程上使用最广泛的各向同性铝板作为研究对象。

超声导波具有多模态性,即同一频率下可同时激发多种导波模态,而且在实际检测中,所激发的单频信号具有一定带宽,可能产生更多的导波模态,影响检测效果。所以,对铝板结构进行超声检测需要确定检测频率和导波模态。

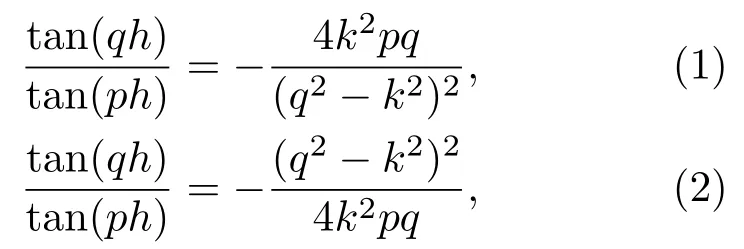

本文采用经典的势函数法推导出铝板结构中的Lamb波频散方程[11]:

其中,h为铝板厚度的一半,p2=ω2/C2L- k2,q2=ω2/C2T-k2,ω表示角频率,k为波数,CL和CT分别是铝板中的纵波速度和剪切波速度。

同时,群速度cg、相速度cp、声波在空气中传播速度ca、空耦入射角θ有以下相互关系[11-12]:

实验铝板尺寸设计为500 mm×500 mm×2 mm,密度为2680 kg/m3,纵波波速为6220 m/s,剪切波波速为3130 m/s,声波在空气中传播速度340 m/s。利用式(1)~(5),可以得到铝板Lamb波群速度、空耦入射角等随频率变化的频散曲线,如图1所示。

图1中S代表对称模态,A代表反对称模态。由图1(a)可以看出,当频率越低时,Lamb波模态越少;为了在铝板内激发尽可能少的Lamb 波模态,本文采用200 kHz压电片进行超声导波激励,在200 kHz频率激励下,存在A0 和S0 两种模态Lamb 波。由图1(b)可以看出,在200 kHz频率激励下,空耦入射角为11.3°可以单独激发A0 模态导波信号;本文实验采用的是压电片激励,压电片接收与空耦探头接收两种检测方式,根据Snell定律,接收角度为11.3°时可以单独接收A0模态Lamb波。

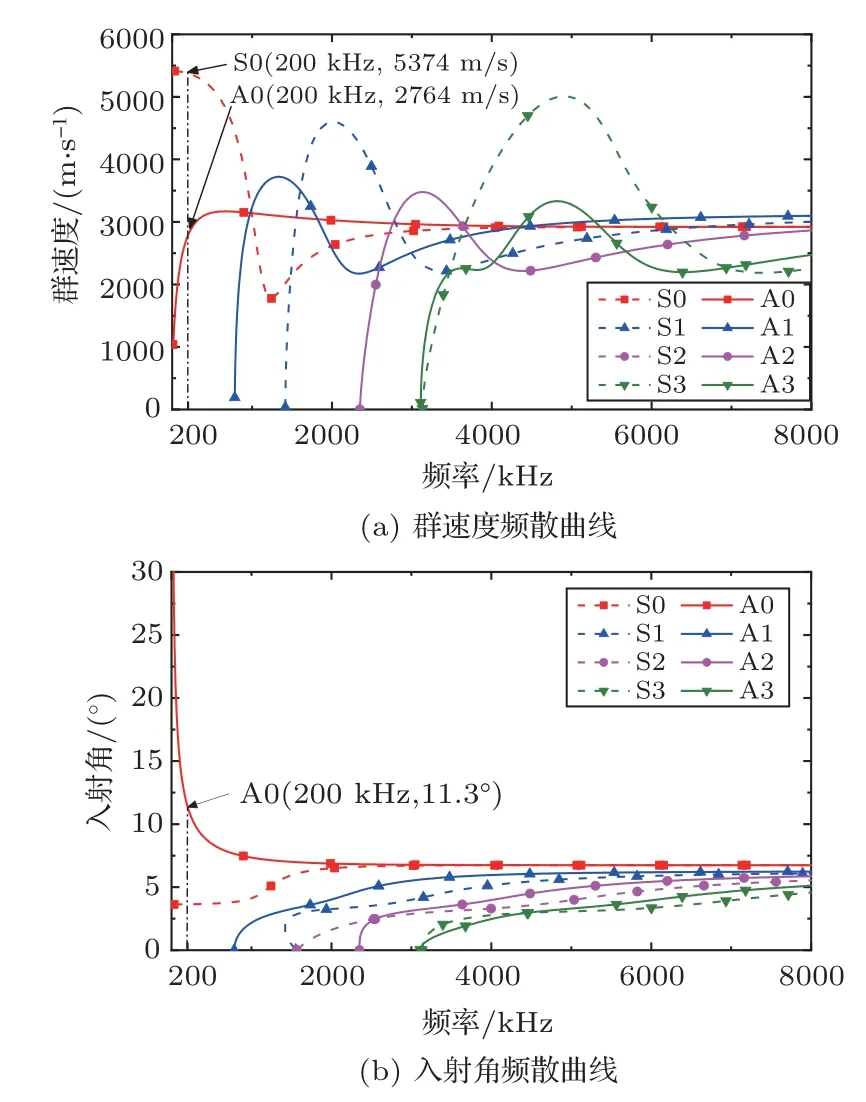

在实际检测中由于各压电片性能和粘贴情况不完全相同等因素,无法做到如图2(a)所示的上下两侧同时产生完全相同的激励,所以本文选用图2(b)所示的单侧激励方法。

图1 频散曲线Fig.1 Dispersion curve

图2 激励方式Fig.2 Incentive method

2 导波有限元仿真

2.1 有限元仿真模型

采用PZFlex 有限元软件分别对无缺陷铝板和有通孔缺陷铝板建立三维模型,如图3所示。铝板上下表面外侧均为空气,为了消除边界反射的干扰,有效提取散射信号,模型采用边界吸收条件。在A、B、C、D 四个位置设置压电片传感器,A′、B′、C′、D′分别对应空气中距各压电片传感器上方5 mm的空耦基片接收位置,根据Snell 原理,为接收A0模态的Lamb 波,将空耦基片向激励位置方向偏转11.3°。缺陷设置在(300 mm,300 mm)处,缺陷为直径10 mm通孔。激励信号函数采用Hanning窗调制的中心频率为200 kHz的5周期正弦波窄带信号。

图3 有限元模型Fig.3 Finite element model

进行有限元分析时,依次设置一个压电片传感器作为激励传感器,由压电片激发的超声波直接进入铝板,分别输出其余七个位置接收到的信号。声波的传播遵循互易性原理[9],激励和接收位置交换前后接收到的信号相同,为了提高检测效率,该过程可分别在每个模型上获得12组有效信号,即AB、AC、AD、BC、BD、CD、AB′、AC′、AD′、BC′、BD′、CD′,第一个字母代表信号发射位置,第二个字母代表信号接收位置。

2.2 仿真结果分析

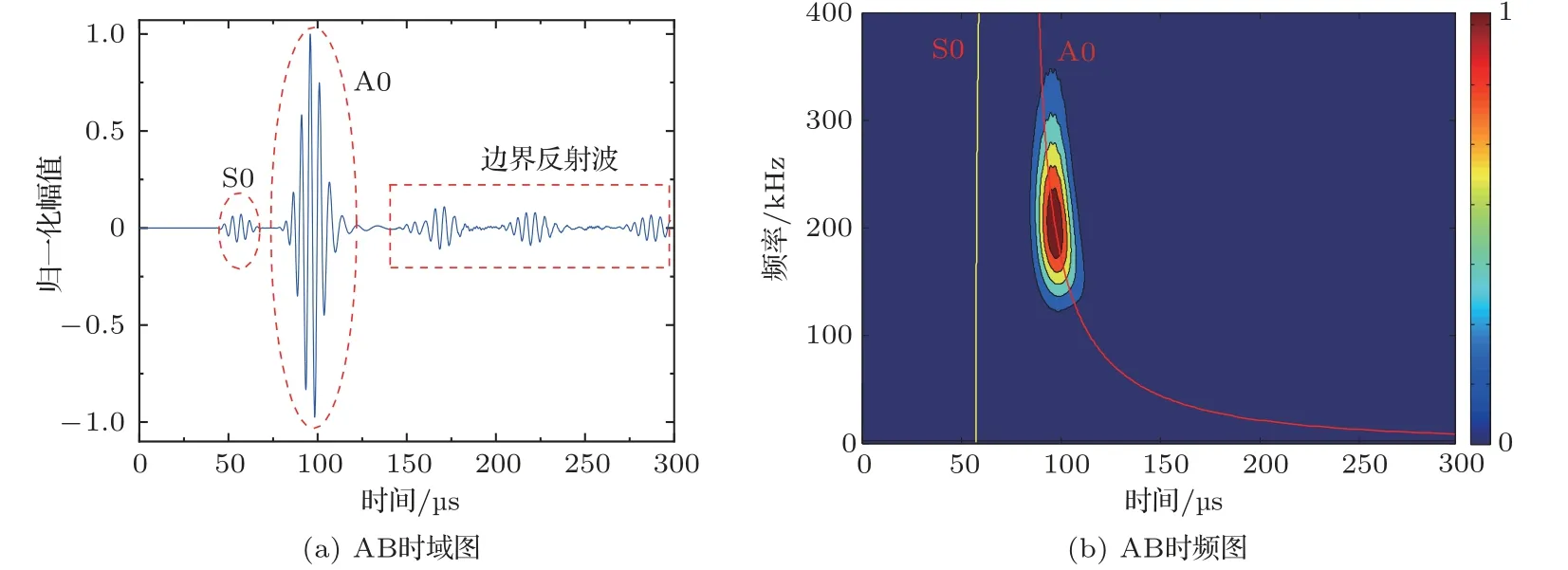

图4分别是无缺陷铝板上A 点激励、B 点接收的信号时域图与时频图。从图中可以看出,接收信号中同时存在信噪比很好的A0 模态和S0 模态的Lamb波,A0模态能量更强。

英格曼神甫却没有生气,好像他根本没听见法比的话。法比激动起来就当不了英文的家,发音语法都糟,确实也难懂。英格曼神甫可以选择听不懂他。

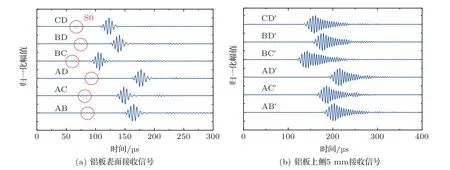

图5分别是无缺陷铝板上A 点激励、B′点接收的信号时域图和时频图。从图中可以看出,S0 模态几乎消失,只存在能量较强的A0模态。

图6分别是铝板表面和铝板上侧5 mm 各接收位置收到的信号经做差处理并归一化后得到的缺陷散射信号时域图。从图中可以看出,通过空气中接收到的信号较铝板表面接收到的信号在时域上更长,但两者信噪比无较大差异;铝板表面接收到的信号仍有S0模态存在,空气中接收到的信号中已经无S0模态。

图4 无缺陷铝板AB 信号Fig.4 Signal AB of no defect aluminum plate

图5 无缺陷铝板AB′信号Fig.5 Signal AB′of no defect aluminum plate

图6 缺陷散射信号时域图Fig.6 Time-domain diagram of defected scattering signal

图7 缺陷检测成像Fig.7 Defect detection imaging

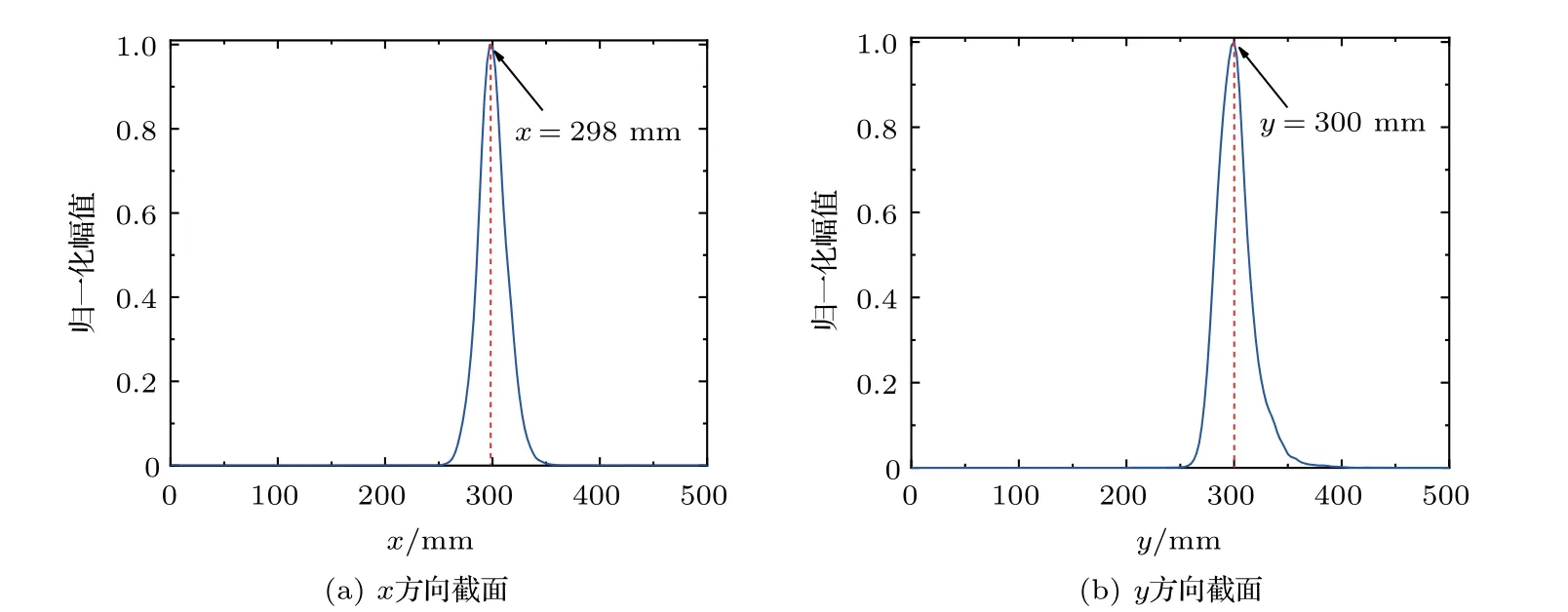

图8 铝板表面信号成像缺陷处截面Fig.8 Section of aluminum plate surface signal imaging

图9 铝板上侧5 mm 信号成像缺陷处截面Fig.9 Section of 5 mm signal imaging defect on the upper side of aluminum plate

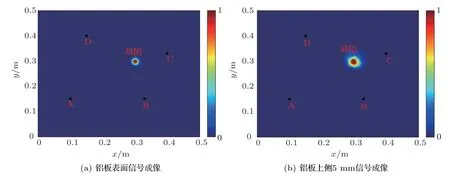

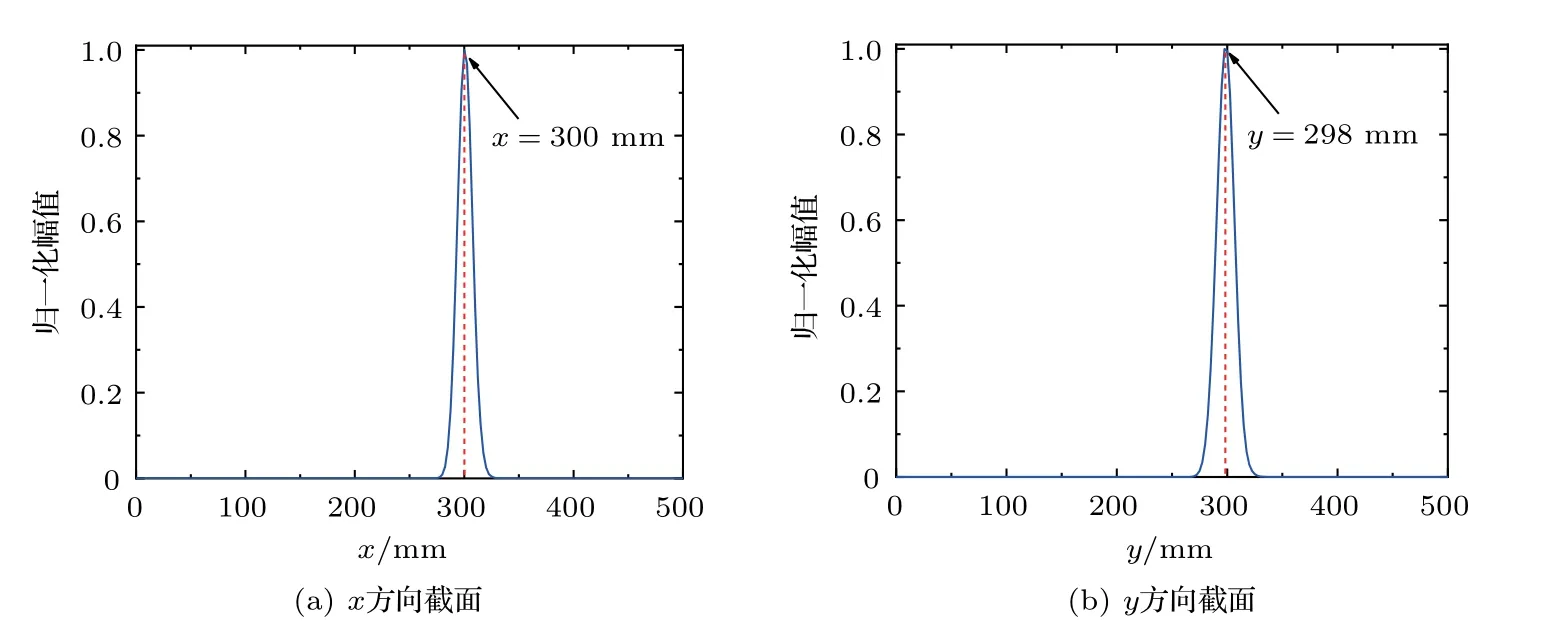

图7分别是利用铝板表面接收信号和铝板上侧5 mm接收信号经椭圆成像算法的成像效果,图中黑色圆圈是实际缺陷位置。如图8所示,铝板表面信号成像的缺陷中心位置坐标为(300 mm,298 mm),距实际缺陷中心位置误差为2 mm。如图9所示,铝板上侧5 mm 信号成像的缺陷中心位置坐标为(298 mm,300 mm),距实际缺陷中心位置误差为2 mm。所以,铝板表面接收信号和上侧5 mm 空气处接收信号均能准确定位出铝板缺陷位置,在检测点数相同的情况下,由于空气中接收的信号时域上长度更长,损伤图像中显示范围略大,但是中心位置仍与实际缺陷位置吻合,合理设置阈值可实现缺陷的精准定位。

从以上有限元仿真结果可知,在200 kHz 单侧激励情况下,可以选用A0 模态Lamb波对铝板缺陷进行检测。有限元模型中定义的吸收边界产生的边界反射波能量极小,对缺陷的成像效果没有影响。铝板表面信号和铝板上侧5 mm 信号对缺陷的定位精度相同。本文将通过实验研究进一步验证空耦超声方法在实际检测中的有效性和准确性。

3 实验研究

3.1 实验设计

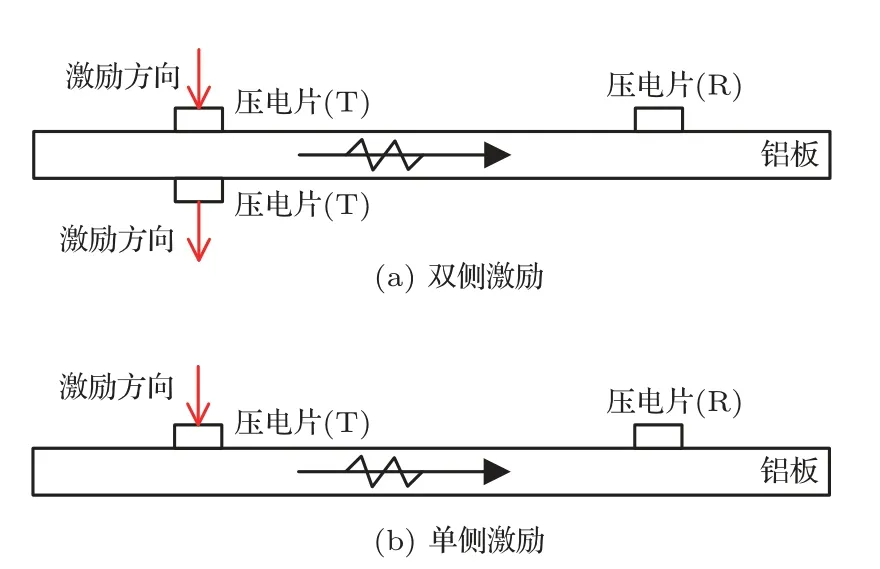

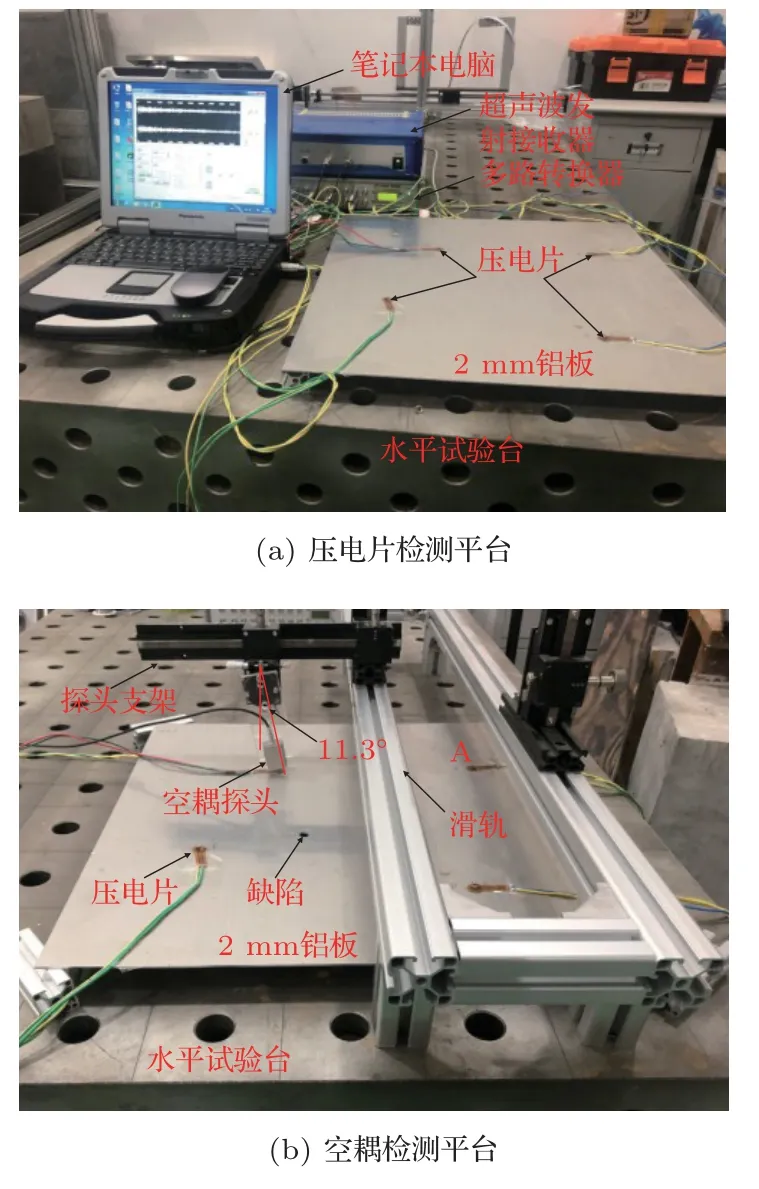

实验铝板的材料参数和尺寸与有限元仿真中一致。缺陷为直径10 mm 圆形通孔,压电陶瓷片采用直径为8 mm、厚度为0.48 mm 的圆形结构,通过环氧树脂粘贴在铝板表面,如图10所示。空耦超声探头由悬臂结构固定在铝板上侧5 mm 位置,如图11(b)所示。

图10 实验试样Fig.10 The experimental sample

图11 实验系统Fig.11 The experimental system

实验中设置激励频率为200 kHz,电压280 V,波数为2。由一个压电片传感器作为激励传感器,分别由其余压电片传感器和空耦超声探头采集剩余位置的检测信号,更换激励传感器至完成全部信号采集。基准信号采集完后在原铝板上凿孔再采集缺陷信号,整个信号采集过程在同一块铝板上完成。

3.2 实验结果分析

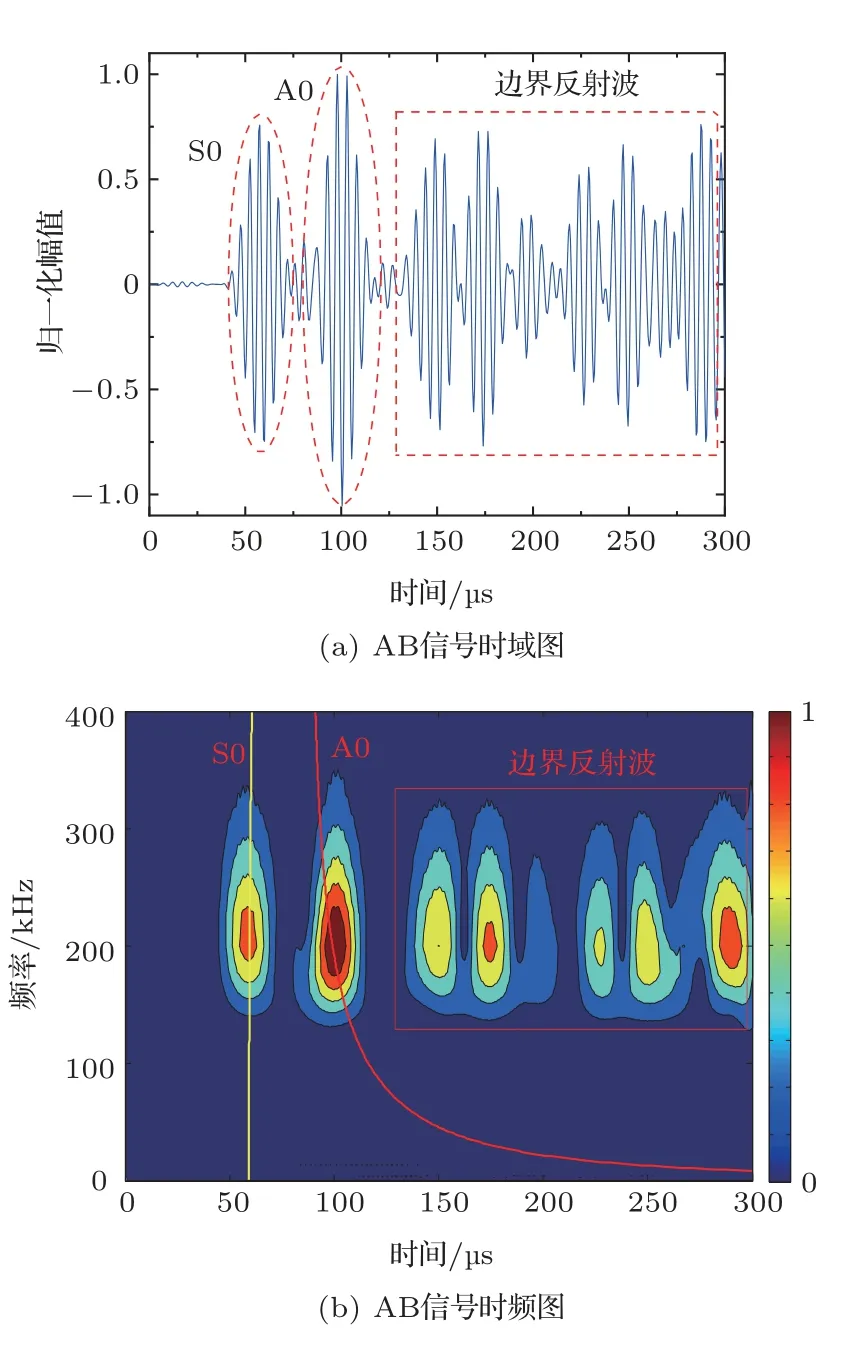

图12是无损伤铝板上由A 点激发、B 点压电片接收到的信号时域图和时频图。从图中可以看出,压电片接收到的Lamb 波信号中同时存在S0 和A0两个模态,A0 模态能量相对较高,信号中还伴随有大量边界反射波。

图12 无缺陷铝板AB 信号Fig.12 Signal AB of no defect aluminum plate

空耦超声Lamb波中模态的激励与接收都遵循Snell定律,由图1(b)中入射角-频率的频散曲线,可以得到A0 模态的接收角度为11.3°;如图11(b)所示,在使用空耦探头接收信号时,将空耦探头向激发位置旋转与板面垂直方向夹角11.3°,该接收方式可以有效屏蔽与探头偏转方向相反一侧的边界引起的反射波,同时仍能够接收到其他各方向传来的信号。

图13是无损伤铝板上由A 点激发、B′点空耦探头接收到的信号时域图和时频图。从图中可以看出,接收信号中只存在信噪比较好的A0 模态,同时伴有能量较高的边界反射信号。

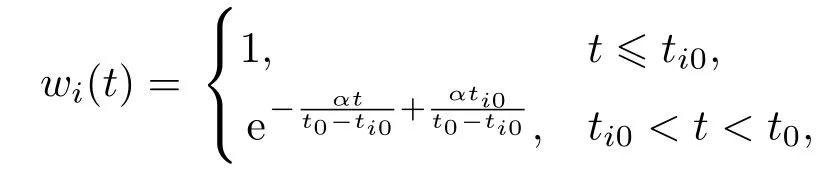

图12和图13表明,在实际实验过程中两种检测方式采集到的信号中均存在由铝板边界引起的能量较大的边界反射信号,本文通过加窗函数[13]的方式在消除边界反射信号的同时保留有效信号。窗函数表达式如下:

其中:wi(t)表示第i个传感器接收信号对应的衰减指数;α为边界反射系数,大小由边界反射信号强度确定;t0表示导波在板内传播的最长时间,本文取接收信号的最长时间;ti0表示第i个传感器接收到的四个边界反射波信号的最早时间;tij表示由边界j引起的反射波到达第i个传感器的时间。

图14为无缺陷铝板AB 信号经加窗处理后的效果。可以看出,经加窗处理后,有效信号得到保留的同时大量消除了边界反射信号。

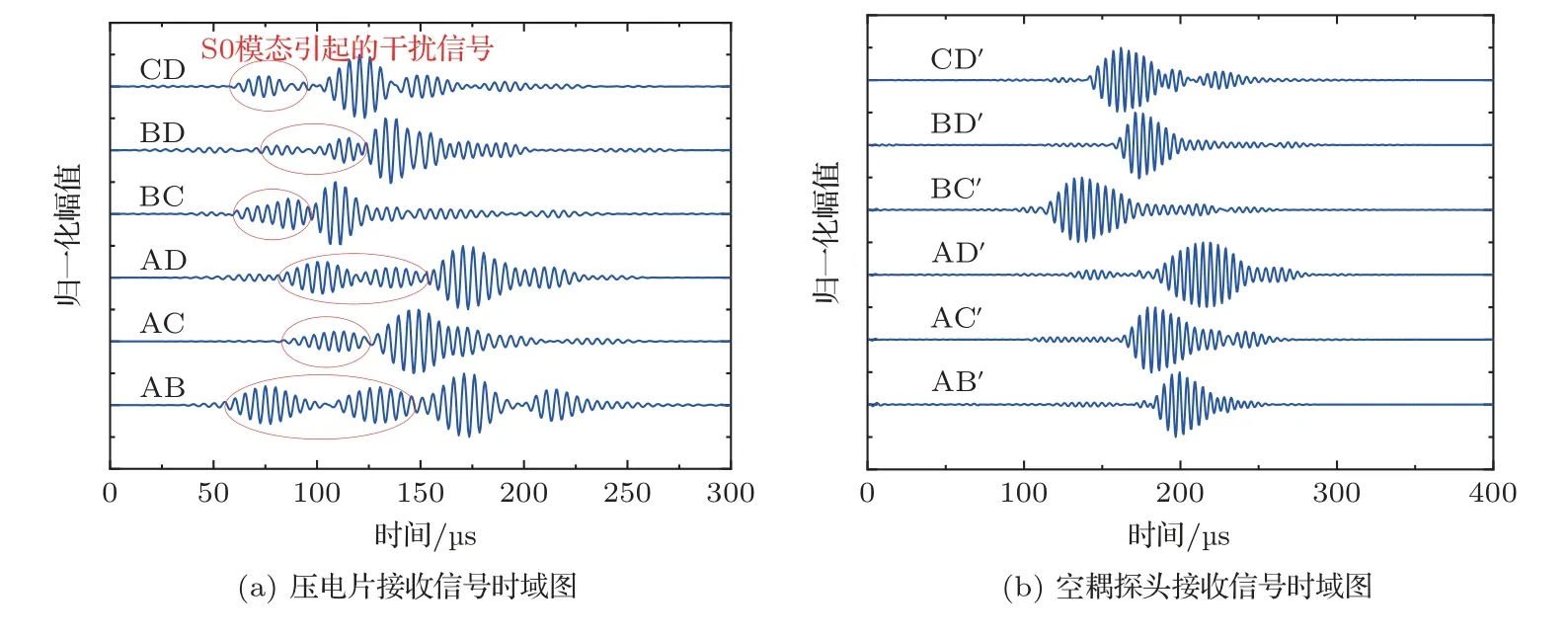

图15分别是铝板表面压电片接收和铝板上侧空耦探头接收到的信号经加窗后做差处理并归一化后的信号时域图。可以看出,边界反射信号已经得到较好抑制;压电片接收到的信号中,S0 模态产生的干扰信号较多,并且由于压电片的制作工艺和各位置压电片的粘贴情况不能完全相同,S0模态产生的干扰信号强度也不相同;空耦探头接收到的信号几乎无S0模态。

图13 无缺陷铝板AB′信号Fig.13 Signal AB′of no defect aluminum plate

图14 无缺陷铝板加窗后AB 信号Fig.14 Signal AB after window addition of no defected aluminum plate

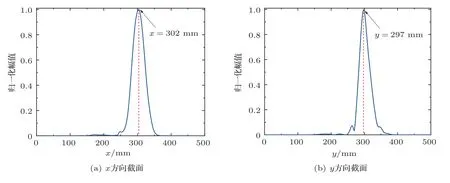

图16分别是利用压电片接收信号和空耦探头接收信号的成像效果,图中黑色圆圈表示缺陷实际位置。如图17所示,压电片检测成像的缺陷中心位置坐标为(292 mm,292 mm),距实际缺陷中心位置误差为11.3 mm。如图18所示,空耦探头检测成像的缺陷中心位置坐标为(302 mm,297 mm),距实际缺陷中心位置误差为3.6 mm。以上结果表明,空耦超声检测的成像精度远大于压电片检测的成像精度,压电片检测受到S0 模态Lamb 波的影响,成像后有伪像产生,空耦探头调整接收角度可以接收单一模态的Lamb波信号,成像后无伪像产生。

以上实验结果表明,在200 kHz 压电片单侧激励下,压电片传感器会同时接收到A0 和S0 两种模态的Lamb 波,较强能量的S0 模态信号对缺陷的定位具有较大干扰,并且会导致伪像的产生。空耦探头通过调整信号接收角度可只接收A0 模态Lamb波,使得空耦检测方法比压电片检测方法的成像精度高,而且没有伪像产生。

图15 缺陷散射信号时域图Fig.15 Time-domain diagram of defected scattering signal

图16 缺陷检测成像Fig.16 Defect detection imaging

图17 压电片检测成像缺陷处截面Fig.17 The section of the imaging defect detected by piezoelectric plate

图18 空耦探头检测成像缺陷处截面Fig.18 The section of the imaging defect detected by air-coupled sensor

4 结论

本文针对金属板缺陷检测提出了空耦超声检测方法,通过对铝板试样进行有限元仿真和实验分析,比较了压电片检测和空耦超声检测两种方法的检测效果,主要结论如下:

(1)空耦超声检测相对于压电片检测具有更高的检测精度,在实验中采用空耦超声检测方法能准确地定位出缺陷位置。

(2)单侧激励情况下,可以采用A0 模态Lamb波进行金属板内部缺陷检测。

(3)采用压电片检测会受到S0 模态Lamb 波影响,在最终成像中产生伪像,采用空耦检测能避免该影响。