有机膜精确调控传质的新型溶析结晶及过程强化

盛磊,脱凌晗,姜晓滨,贺高红

(大连理工大学化工学院,精细化工国家重点实验室,辽宁省石化行业高效节能分离技术工程实验室,辽宁大连116024)

溶析结晶是指将溶质溶解于水或其他有机溶剂中,然后向结晶溶液中加入溶析剂,改变原有体系的相平衡,大幅度降低溶质的溶解度从而使溶质快速析出的结晶方式[1-2]。作为一种高效分离和晶体制备方法,溶析结晶在医药[1]、无机盐[3]、食品[4]等领域发挥着重要的作用。溶析结晶可在室温、常压下进行,具有能耗低、环境友好的特点[1-5]。溶析结晶过程中,溶析剂加入的瞬时可以产生高过饱和度,需要极高的传质混合速率才能保证过饱和度的均匀一致;然而,现有结晶器中的混合过程多为毫米级宏观混合,难以精确控制溶析剂传质过程[6-7]。溶析剂最常用的加入方法是滴加混合[8-9],这种方法传质界面的控制尺度受限,混合效率低,很容易局部爆发成核,产品粒径分布宽,晶体形貌不规则[10-12],导致晶体产品的纯度、粒度等核心性质不达标。

近年来,研究者一直致力于改进结晶溶液与溶析剂的进料方式、接触方法[13-15]以及引入外场(超声波[16-17]、电场、磁场)来提高传质混合效率和控制精度[18],表1 为几种典型调控方法的对比。然而,基于滴加混合的溶析剂的传质,其混合机理受到毫米或亚毫米尺度的混合设备所限,其调控远远大于初始晶核的尺度,不可避免地发生不可控的快速成核、二次成核等现象,微观混合效率需要进一步提升[23-24]。

膜分离技术是一种环境友好的新型分离技术,已在很多领域与其他分离技术耦合使用,提升整个过程的传质和分离效率[25-26]。利用膜的微孔道和界面传质特性来控制溶析剂的分布,有望实现均匀的传质速率和强化微观混合过程[27-28]。近年来多孔膜辅助结晶设备[7,29-30]和基于计算流体力学模拟的相关研究[31-33],已经实现药品制备[34-35]和混合效率提升[33],为膜技术在连续结晶过程控制中的进一步研究奠定了基础。然而,膜辅助溶析剂添加、传质混合、精确调控成核过程和强化结晶效率的研究尚未见报道。

表1 不同传质混合调控方法对比

因此,本文通过引入聚醚砜(PES)中空纤维膜组件作为传质设备,将具有微纳尺度孔道的聚合物膜作为溶析剂精确传质的界面,从本质上改变传质过程机制,提升效率。在膜辅助溶析结晶过程中,中空纤维膜组件是溶析剂加入的关键设备。通过实验和模型理论研究,证明有机膜调控的溶析结晶对于溶析剂传质、溶析剂与溶液混合过程具有很好的控制效率和精度。进一步比较了有机膜调控的溶析结晶和传统溶析结晶所获得的晶体产品在形貌、粒度分布和流动性上的差异。同时,本研究将系统揭示该种新型溶析结晶在调控传质过程的精确性、灵敏性、稳定性等方面的优势。

1 实验

1.1 实验药品及仪器

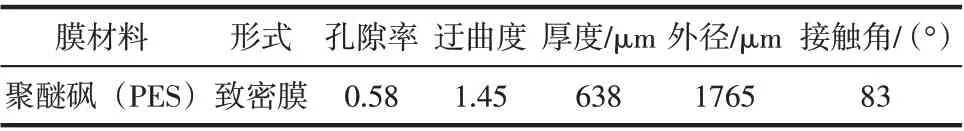

原料:超纯水(分析纯)、氯化钠(分析纯)、赤藓糖醇(分析纯)、乙醇(分析纯)和聚醚砜(PES)中空纤维膜。PES 膜的结构参数见表2,中空纤维膜组件的参数见表3。

表2 中空纤维膜关键参数

表3 中空纤维膜组件关键参数

仪器:料液储罐,玻璃加工定制,750mL;蠕动泵,BT100-2J,保定兰格恒流泵有限公司;磁力循环泵,PM-10R,上海加兴泵业有限公司;电子天平,Adventurer AR,奥豪斯仪器有限公司;搅拌器,OS20-Pro,Dragon Lab;转子流量计,LZB-4,1.6-16L/h,沈阳北星流量仪表厂;注射泵,TS-1B,保定兰格恒流泵有限公司。

1.2 膜调控的溶析结晶实验

图1 有机膜调控的溶析结晶实验装置示意图

膜调控的溶析结晶实验装置流程图如图1 所示,盛有溶析剂的储罐放置在精密电子天平上。电子天平连接电脑,在线监测溶析剂储罐中乙醇的质量变化,对溶析剂渗透通量进行标定。溶析剂乙醇经由磁力循环泵输送至膜组件管程,流经中空纤维膜丝后循环至溶析剂储罐,形成溶析剂的闭合回路。配制好的饱和结晶溶液,一部分由蠕动泵输送至结晶器中,再经另一个蠕动泵将饱和溶液输送到中空纤维膜组件的壳程,溶液从膜组件壳程流出后循环至结晶器中。溶析剂乙醇从管程渗透至壳层,饱和溶液与之充分接触,达到过饱和的状态,析出晶体。与电脑相连的高速摄像机可以实时监测中空纤维膜表面的动态液层形成、晶体的成核和生长等现象。膜组件中的晶体会随结晶溶液输送至结晶釜中进行熟化,而后沉积在结晶器底部,将其排出,经过滤干燥后得到晶体产品。实验结束后,将晶体产品收集后进行表征分析,用超纯水清洗管路及膜组件。

1.3 传统溶析结晶对比实验

传统溶析结晶装置流程如图2所示,首先将配制好的饱和溶液加入结晶器中,同时打开搅拌器,使氯化钠溶液在室温条件下维持平衡状态。利用注射泵向结晶器中滴加乙醇(加入速率与膜调控的溶析结晶过程保持一致),使结晶溶液达到过饱和状态,从而析出晶体。饱和溶液的初始浓度、操作温度、操作时间等参数均与膜辅助溶析结晶过程保持一致,所获得的晶体产品使用相同的分析方法进行测试和表征。

图2 传统溶析结晶对比实验装置示意图

1.4 晶体产品的表征

制备的晶体产品通过显微镜、场发射扫描电子显微镜(SEM)、激光粒度分析仪进行分析,表征晶体产品的形貌以及粒度分布。

2 结果与讨论

2.1 中空纤维膜调控的溶析结晶传质机理

本研究中选取微亲水且高度亲和有机溶剂的聚醚砜(PES)中空纤维膜(膜的断面和表面电镜图如图3所示),该膜对有机溶液有较好的耐受能力,在一定时间内PES中空纤维膜不会受到有机溶液的影响,能够保持良好的传质稳定性,通过彻底的清洗能够恢复膜的选择性能,能够重复使用。

图3 PES中空纤维膜的断面和表面电镜图

中空纤维膜调控的溶析结晶机理图如图4 所示,由于所采用的中空纤维膜是一种微亲水、强亲油的PES膜,因此可以被溶析剂乙醇完全浸润。溶析剂可以在膜的外表面快速润湿并铺展,将膜外表面完全包覆,形成具有一定厚度的稳定液膜层。待壳程的结晶溶液流过时,将溶析剂带走,膜丝内部的溶析剂在压力差的推动下立刻进行补充,液膜层不断更新,实现溶析剂的稳定加入和混合过程。通过保持操作条件,维持中空纤维膜内外的压差可保证膜外侧的结晶溶液不会发生返混渗透到膜丝内部。

图4 中空纤维膜调控的溶析结晶传质过程示意图

整个膜辅助溶析结晶过程的传质分为两个过程:其一是溶析剂的跨膜传质过程,管内的溶析剂在压力梯度的驱动下透过中空纤维膜,并在膜丝的壳程表面产生溶析剂液膜层;其二为溶析剂与结晶溶液在膜渗透一侧的微观混合过程,在溶析剂液膜层与结晶溶液的界面处发生传质,在较低的过饱和度和较低的成核速率下成核。整个过程的传质推动力主要来自于液膜层的不断更新,根据上述传质机理,溶析剂的渗透速率J可以表示为式(1)。

式中,ΔP为膜内外侧的压差,Pa;K为总传质系数;Km,Kl分别是中空纤维膜传质系数和液膜更新传质系数;Dm是溶析剂在溶液中的扩散系数,m2/s;ε为膜的孔隙率;δ为膜的厚度,m;τ为膜的迂曲度。α是放大因子,约为2000,Re为壳程溶液的雷诺数。

ΔP的计算可根据伯努利方程确定,伯努利方程如式(5)所示。

其中,Pi是溶液内的压力,Pa;ρi是溶液的密度,kg/m3;ui为流体流速,m/s;g是重力加速度,m/s2;hi是膜组件某一位置所处的高度,m;C是常数。

当膜组件垂直放置时,某一水平面上膜丝的内外侧处于同一高度,膜内外之间列的伯努利方程可简化为式(6)。

图5 中空纤维膜表面在线观测图

图5 高速摄像机下膜表面的动态液层监测图。从图5(a)可以看到中空纤维膜的外表面被溶析剂包覆,形成了稳定的溶析剂液膜层,在这个液膜层的边界处和结晶溶液(NaCl水溶液)进行混合传质,实现结晶。证实了图4所提出的中空纤维膜传质机理,为膜调控的结晶应用研究提供了理论支撑。从图5(b)可以看到,在连续的溶析结晶过程中,膜丝外表面不会有晶核的黏附,溶析剂液膜层的存在可以有效地保护膜表面不受晶体颗粒污染,这是该技术实现连续工业应用的重要保障。

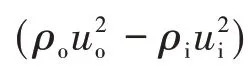

2.2 溶析剂渗透通量的调控分析

进行长时间的运行后,根据电脑记录的溶析剂乙醇质量变化,获得了溶析剂的跨膜渗透通量曲线(图6)。在稳定操作的过程中,溶析剂的渗透通量在经历初始阶段的下降后,很快达到稳定,基本上维持不变,这表明在稳定的操作压差和液膜更新速率下,膜调控的溶析结晶过程能够提供一个稳定、准确的溶析剂加入速率。连续运行6h,通量仍无明显变化。

图6 氯化钠膜辅助溶析结晶过程溶析剂(乙醇)渗透速率图

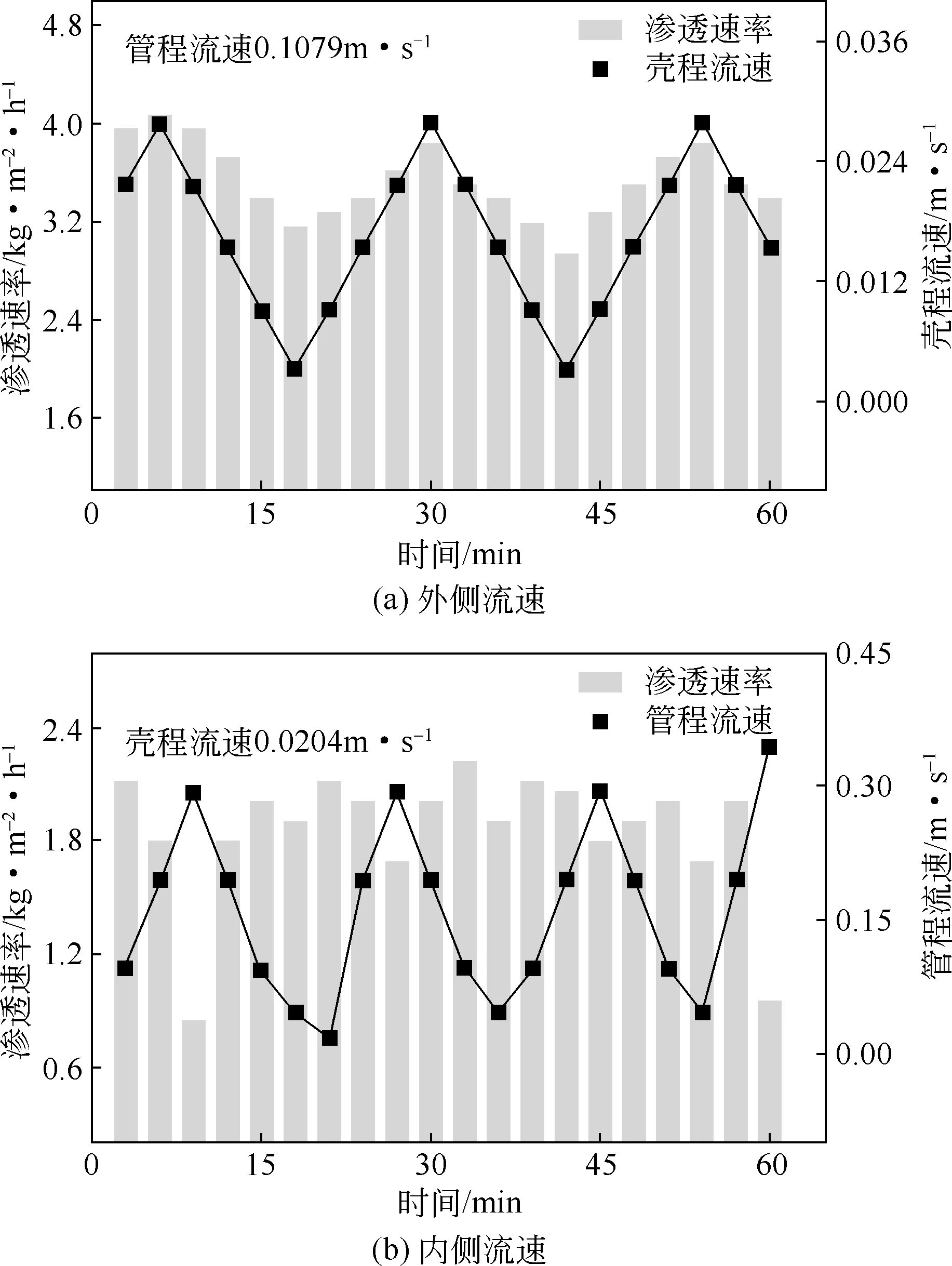

由式(6)可知,管程与壳程的流速对于渗透压力有显著影响。因此,设计周期性改变流速下的渗透通量实验,并得到对应的渗透通量图(图7)。图7(a)是在保持管程流速一定下改变壳程流速得到的通量变化图,从此图中可以看出,溶析剂的渗透通量对于壳程流速的变化比较灵敏,壳程流速增加,溶析剂的渗透通量也会增加,且呈现理想的线性变化趋势,溶析剂渗透量的变化趋势与壳程流速变化一致,没有时间延迟。图7(b)是壳程流速不变情况下管程流速变化对渗透通量的影响实验结果,可以看到,管程流速变化与渗透通量变化趋势之间的关联性很差,渗透通量变化不稳定,对于渗透通量的调节性能较低。这也验证了膜调控的溶析结晶过程中,溶析剂的传质过程是以膜外表面液膜在壳程流体作用下的液膜更新机制为主导。同时,由式(6),ΔP与壳程流速的平方(uo2)成正比,图7(a)所揭示的规律有效地验证了所提出的中空纤维膜调控的溶析结晶传质机理:壳程流速的变化,影响结晶溶液与溶析剂液膜层的直接接触,改变液膜更新速率,进而影响渗透通量。因此,膜组件壳程流速可以认为是调节渗透通量变化的有效参数。

图7 膜辅助溶析结晶过程溶析剂随膜内侧流速和外侧流速变化的渗透通量曲线

2.3 晶体产品表征

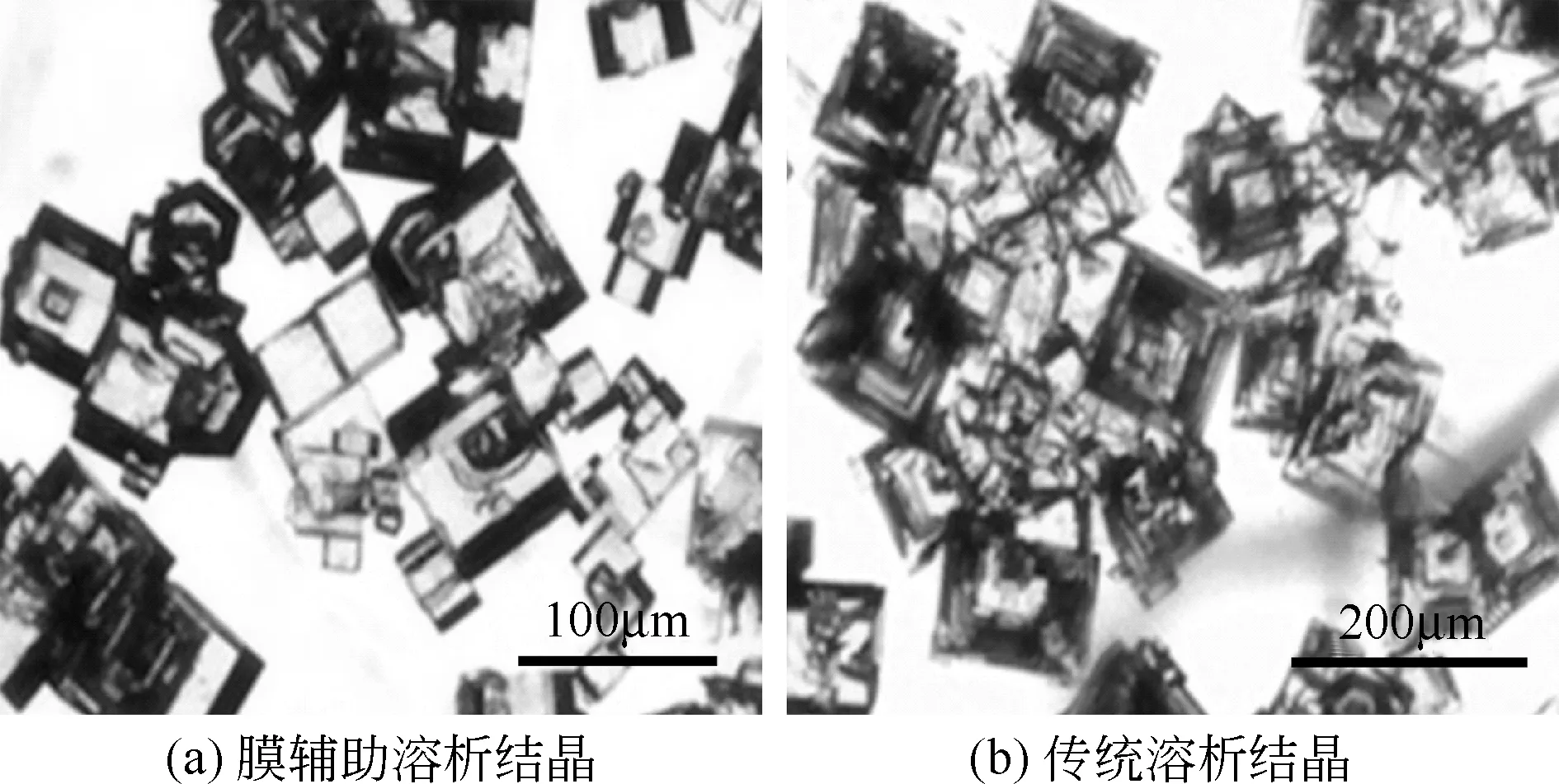

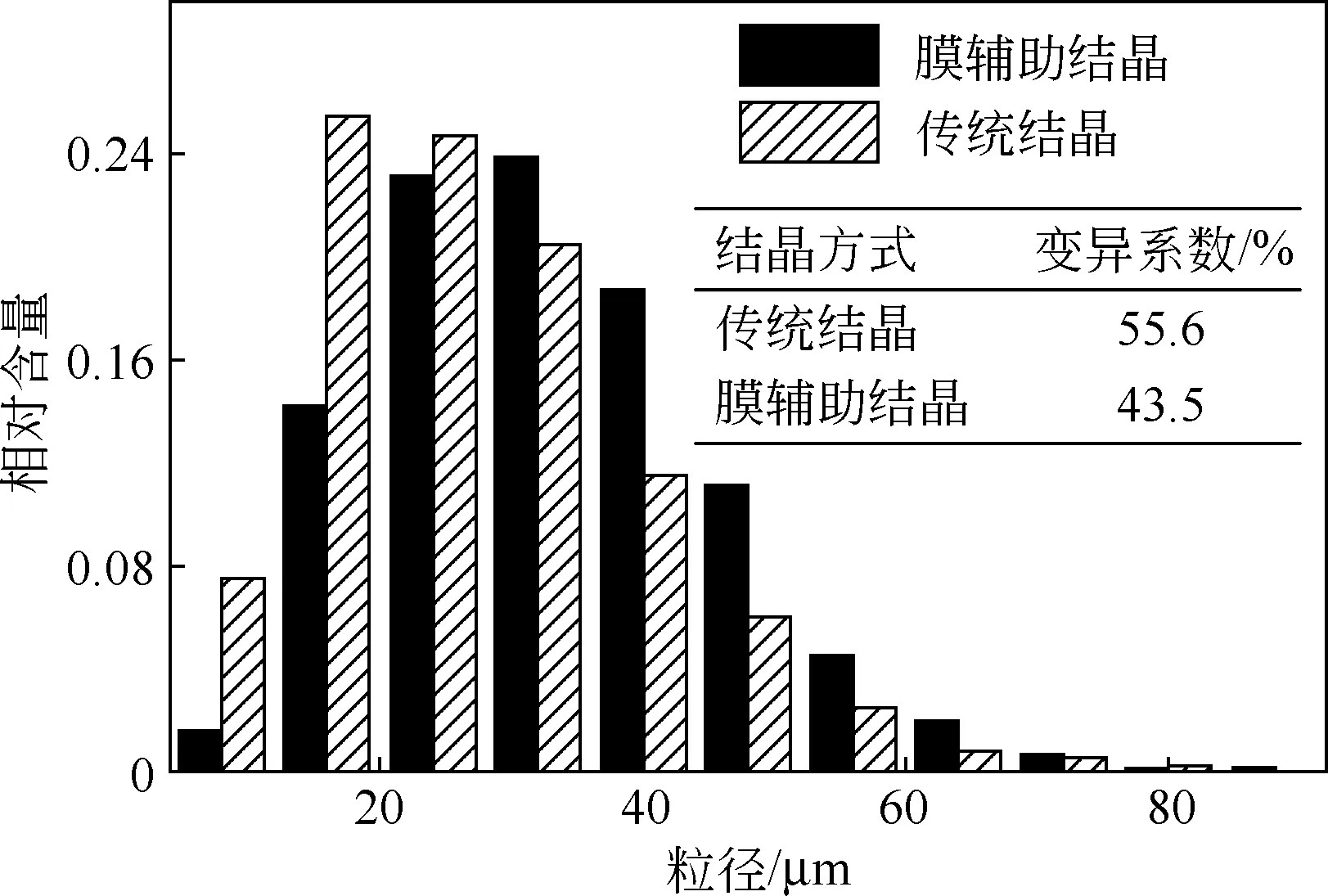

通过显微镜和电镜对两种溶析结晶方法得到的氯化钠晶体进行形貌和粒度分布的表征,计算两种晶体的变异系数(CV),其计算方法如式(7)。

其中,σ为晶体颗粒整体的标准偏差,μm;μ为晶体颗粒的平均值,μm。CV体现了粒径的离散程度,CV值越小,粒度分布越窄,粒度越均匀。

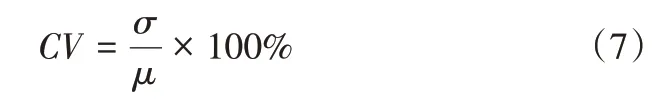

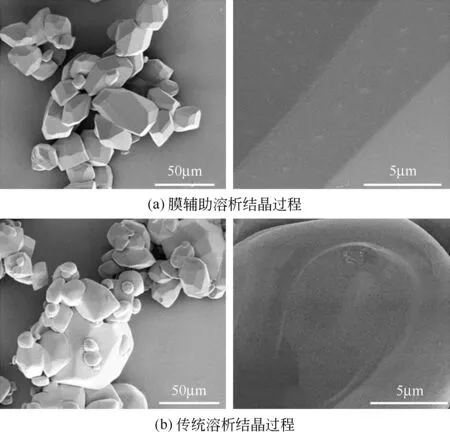

图8 膜辅助溶析结晶与传统溶析结晶得到的氯化钠晶体形貌对比图

图8是通过膜辅助溶析结晶过程和传统溶析结晶过程得到的氯化钠晶体形貌对比。从图8可以看出,在溶析剂加入速率相同的条件下,膜辅助溶析结晶的氯化钠晶体产品表面平整光滑,没有明显缺陷,轮廓清晰,形貌更加规则,无团聚现象。相比而言,传统滴加溶析结晶得到的晶体产品出现了严重的团聚现象,晶体生长不完全,表面不平整,大部分的晶体形貌都是初级晶核的形貌。两者形貌对比说明膜辅助溶析结晶获得的晶体优于传统溶析结晶获得的晶体,对于晶体形貌的调控有着突出的优势。由于传统溶析结晶是滴加式进料,滴加点周围的过饱和度极高,很容易发生爆发成核现象,晶体的生长环境受到限制,得到的晶体形貌不规则。而中空纤维膜表面的液膜更新加入机制,使得溶析剂能够均匀的加入到结晶溶液中,消除了爆发成核现象,结晶器内部的过饱和度均匀,晶体的生长环境良好,所获得的晶体形貌也就更加规整。

从两种方法得到的氯化钠晶体粒度分布图(图9)来看,膜辅助过程的优势更加明显。相对于传统溶析结晶过程,膜辅助溶析结晶得到晶体的粒径分布更窄,晶体的尺寸更大,变异系数下降至43.5,粒度更加均一。由于液膜层的存在,溶析剂加入到结晶溶液中的方式更加均匀分散,为晶体提供了一个温和、稳定的生长环境,避免了传统溶析结晶过程中的爆发成核现象,使得晶体分布更集中,生长完全。

2.4 抗污染性能

图9 膜辅助溶析结晶和传统溶析结晶得到氯化钠晶体的粒度分布

膜污染问题是制约膜过程工业应用的主要问题,膜表面的晶体附着会使传质通量下降,因此对本实验中所采用的PES中空纤维膜进行抗污染性能的表征尤为重要。对一个膜组件进行多次的使用、清洗,测定溶析剂渗透通量的变化以及接触角,研究所采用的膜的稳定性和重复性。结果如图10(a)所示,经过多次的重复使用后,渗透通量基本保持不变,说明所选用的膜应用到膜辅助溶析结晶过程具有良好的稳定性和可重复性。从图10(b)可知,长时间使用后,膜丝的接触角基本无变化,这说明膜丝的性质也很稳定。由于操作的稳定性和重复性能良好,保证了晶体的连续化生产和过程调控的稳定性。

对使用后的膜丝进行电镜表征,结果如图10(c)和(d)所示。使用过的PES中空纤维膜的表面和断面均没有发现NaCl 晶体存在,且表面平整,没有损坏,膜丝的内部结构没有改变。说明在合适的流速调控下,溶析剂不断的从膜丝内部渗透到外部,没有对膜的表面产生污染现象。壳程的结晶溶液在液膜层与溶析剂进行传质,没有与中空纤维膜表面直接接触,避免了异相成核现象的发生。

图10 有机膜重复使用多次后的性能及形貌

2.5 膜辅助溶析结晶在赤藓糖醇制备中的应用

中空纤维膜辅助溶析结晶会在膜丝外表面形成一层溶析剂液膜,一方面强化了微观传质,另一方面避免了膜表面晶体的附着,可以实现晶体形貌和粒度分布的精确调控。因此,在药物赤藓糖醇的制备过程中使用中空纤维膜辅助溶析结晶技术,拓展应用范围。赤藓糖醇溶析结晶实验室中,所使用的溶析剂仍为乙醇。

同理,对膜辅助过程和传统过程得到赤藓糖醇晶体进行电镜表征,结果如图11 所示。从图中可以看出,传统溶析结晶在相应的溶析剂加入速率下,得到的赤藓糖醇晶体由于爆发成核、二次成核的发生,团聚严重,使得晶体形貌多为圆形或椭球形,晶体轮廓不清晰,说明该制备过程速率过高,传统溶析结晶技术无法有效制备性质理想的晶体产品。膜辅助过程得到的赤藓糖醇晶体形貌轮廓清晰,棱角分明,晶体的尺寸分布均匀,生长良好。这说明中空纤维膜的引入,在溶析剂与饱和赤藓糖醇溶液之间提供了很大的传质界面,使得溶析剂的加入由毫米级的宏观混合降低到微米级的微观混合,避免了爆发成核,为晶体的成核、生长提供了温和环境,进一步通过精确调控的传质过程强化混合效率,保持高饱和度和高效结晶过程。

图11 赤藓糖醇电镜图

图12 赤藓糖醇晶体的休止角

晶体粉末的形貌结构以及粒度分布会影响到晶体的流动性,而流动性又是药物性质评价标准的关键指标之一。休止角是在静止平衡态下,晶体堆积层的自由斜面与水平面所形成的最大角。本论文所测晶体休止角由注入法测得,结果如图12 所示。图12 结果显示膜辅助过程的晶体和传统滴加过程的晶体的休止角分别为38°和63.5°,可以看出膜辅助溶析结晶得到的赤藓糖醇晶体流动性更好,进一步说明了膜辅助过程得到的晶体形貌均匀,粒度分布均匀。而传统滴加过程得到的晶体表面粗糙,分散性较差,无法获得高品质晶体。

晶体的收率和产量是膜辅助结晶技术在药物生产领域应用的关键指标之一,对得到的赤藓糖醇晶体产量进行表征,容时生产能力(P.C.)的计算如式(8)。

其中,P.C.为容时生产能力,kg/(m3·h);mP为获得的晶体质量;V是结晶器体积,τ是结晶时间。生产能力P.C.体现的是单位时间单位结晶器体积的生产效率,P.C.越大,说明产量越高。在赤藓糖醇的膜辅助溶析结晶过程中,收率为75%,P.C.为16.0kg/(m3·h),而传统溶析结晶过程的P.C.值仅为8.9kg/(m3·h)。由于膜辅助结晶过程的装填密度较大,所需结晶器体积相比于传统溶析结晶过程可以降低40%~50%。

3 结论

本文引入PES中空纤维膜作为溶析剂与结晶溶液的传质界面,开发了一种新型溶析结晶技术,并研究了膜调控传质的溶析结晶过程强化机制,主要结论如下。

(1)膜调控的过程溶析剂渗透通量可以在较长时间内保持不变,可以提供稳定的驱动力;通过调节流速可对渗透通量进行精确调控,渗透通量对管程一侧流速的变化更加灵敏,流速越大,膜内外两侧的驱动力越大,溶析剂渗透速率越快。

(2)以膜表面形成的溶析剂液膜层为传质界面,提高了溶析剂传质的面积,实现了溶析剂与结晶溶液的精确传质混合和过程强化,有效地解决了过饱和度不均匀的问题。通过膜辅助溶析结晶获得的氯化钠晶体产品,在晶体形貌、粒径分布、变异系数方面都比传统滴加溶析结晶获得的产品好。

(3)由于结晶溶液与膜表面未进行直接接触,膜调控的过程抗污染性能优异,经过简单清洗、重复利用多次后,渗透通量几乎没有下降。膜丝断面和内外表面均没有晶体结垢,并且膜内部孔道清晰,结构平整,没有破损,整个过程稳定,可长期运行。

(4)膜调控的溶析结晶技术可用于药物赤藓糖醇的制备,所得晶体的形貌、流动性方面都比传统滴加过程获得的晶体质量高,可用于药物的连续化生产过程;对于这一新型结晶过程的操作参数和设备还可进一步改进,以提高结晶产率和生产效率。