基于CT图像的金属点阵结构内部缺陷检测方法

张玉燕, 李永保, 温银堂, 张芝威

(1. 燕山大学电气工程学院,河北秦皇岛066004; 2. 燕山大学测试计量技术及仪器河北省重点实验室,河北秦皇岛066004)

1 引 言

金属点阵结构材料是具有有序微结构且呈周期排列的特种金属材料,这种材料有很好的综合力学性能[1,2]。由于金属点阵结构材料具有超轻、高比强度 、高比刚度、减震等结构特性和高效散热隔热 、耐火、吸声、电磁波吸收等功能特性,故被广泛应用于航空航天、武器装备、交通运输、医疗、机械、建筑、化工等行业。

增材制造技术是通过对材料自下而上进行逐层堆积粘合的一种制造方法,其设计和制造的自由度较大,能够有效解决复杂多层金属点阵结构材料的制备问题[3],国内外许多学者对其已经展开了大量相关研究[4~7]。Mines R A W等[8]使用选择性激光熔融技术(SLM)将Ti-6Al-4V钛合金制成体心立方(BCC)点阵结构同传统铝蜂窝的机械性能进行比较,结果表明前者在结构性能上更具优势;Horn T J等[9]用电子束熔化(EBM)技术将Ti-6Al-4V钛合金制造开孔点阵结构,并将其用于医疗类骨组织支架和低刚度植入物,对填充有不同尺寸和密度的菱形十二面体晶胞的棱柱棒进行四点弯曲测试;Bai L等[10]提出了一种体心4方(BCT)晶格结构,用选择性激光熔融技术将Ti-6Al-4V钛合金制备优化的BCT结构和BCC参考结构作为试验样品,并分别对其进行准静态单轴研究试验来验证理论分析结果。

增材制造的本质就是将材料加热至熔融状态再进行逐层堆积冷却成型,这一过程会产生大量的残余应力造成结构翘曲、裂纹、断层等不良效应[11],在很大程度上降低了金属点阵结构的结构-功能性能。无损检测方法可以作为金属点阵结构性能可靠性、结构完整性的重要检测手段,其检测结果是新型材料设计、研制和改进的重要技术依据,也是结构质量控制和安全可靠性的有效技术支撑。对于具有复杂结构的金属三维多层点阵结构,常规无损检测方法[12~17]的检测精度和适用对象限制了多层金属点阵结构内部缺陷检测的直观性和精准性,而工业CT能够在无损条件下,以二维断层或是三维立体图像清晰、直观的展示被检测物体内部结构和缺陷状况,能够很好实现金属三维多层点阵结构内部缺陷的直观呈现。但是,如何对于提高重构图像的精度以及在较大量图像中快速自动识别和定位缺陷仍需进一步研究。

对金属点阵结构的增材制造制备技术、单元的结构设计、力学性能和功能特性等研究较多,而有关由增材制造技术制备的金属点阵结构内部缺陷的检测研究国内外鲜有报道。本文针对一种由增材制造技术制备的钛合金三维多层点阵结构,通过工业CT对其内部结构进行扫描检测,得到其横向断层截面的二维灰度图像,根据二维灰度图中像素点灰度值的分布特征,开展了缺陷自动识别定位的研究。

2 缺陷特征提取及识别方法

研究对象是一种由选择性激光熔融技术制备的钛合金三维多层点阵结构,其内部的微结构单元为正四面体结构,每一个节点与其周围4个节点之间等距离连接且呈一个固定角度。整个钛合金三维多层点阵结构外部由一层钛合金板状结构构成,使整个结构处于半封闭状态,其内部存在的断层缺陷很难通过常规无损检测方法进行识别。

2.1 缺陷识别的原理

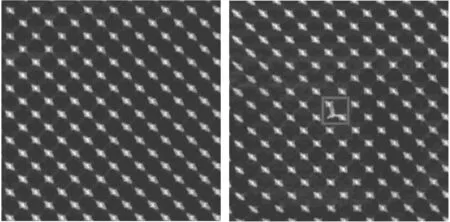

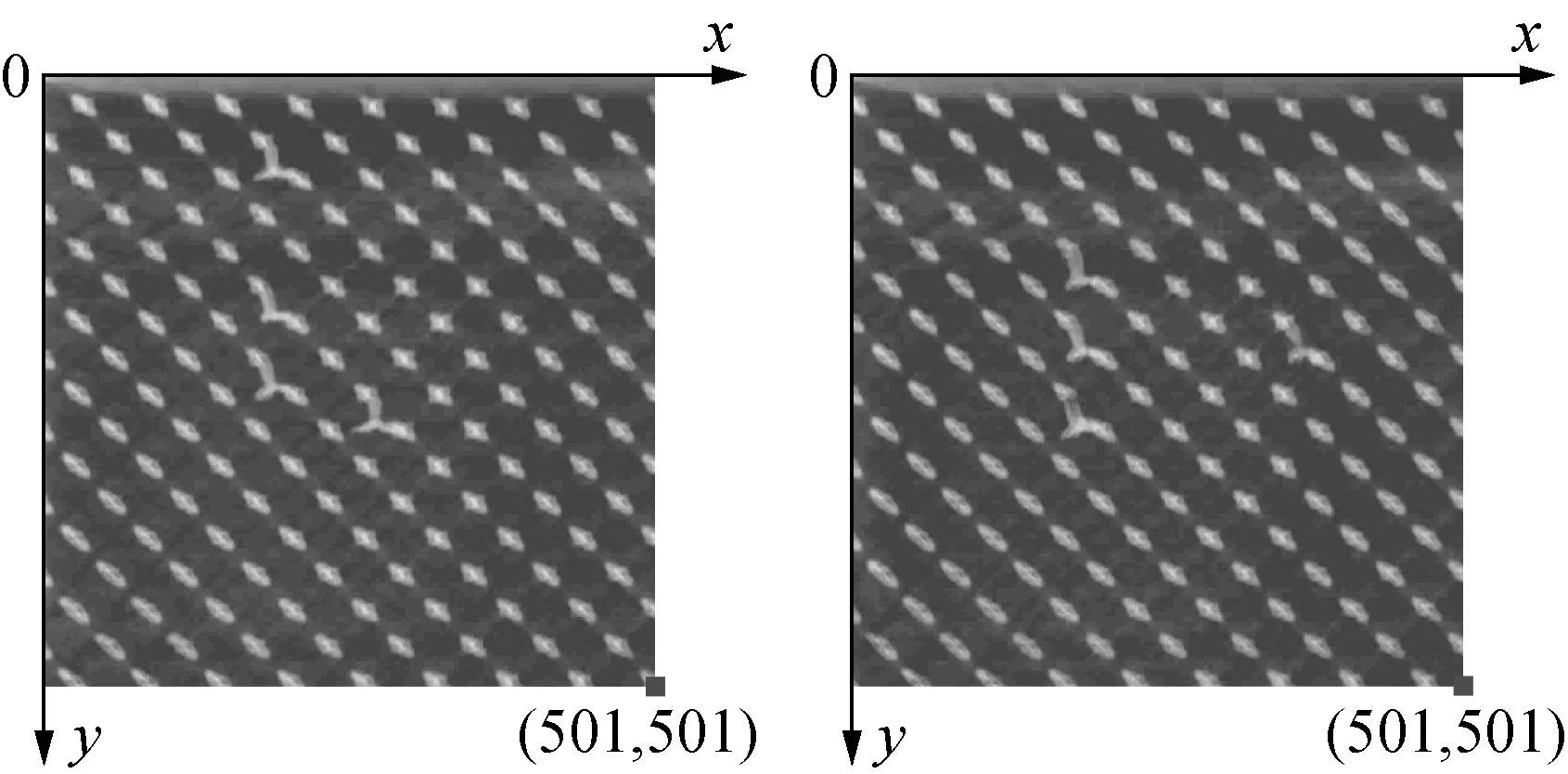

采用工业CT对多层金属点阵结构材料进行扫描,得到材料的整体内部结构二维层析图像。在点阵结构中,平行于点阵单元周期性排布的横向截面有效区域分布最为规则,因此,截取了平行于点阵单元横向排布方向的横向断层截面二维灰度图(见图1)并对其进行分析。

图1 无缺陷和有缺陷的断层图Fig.1 The tomogram of defect-free and defective

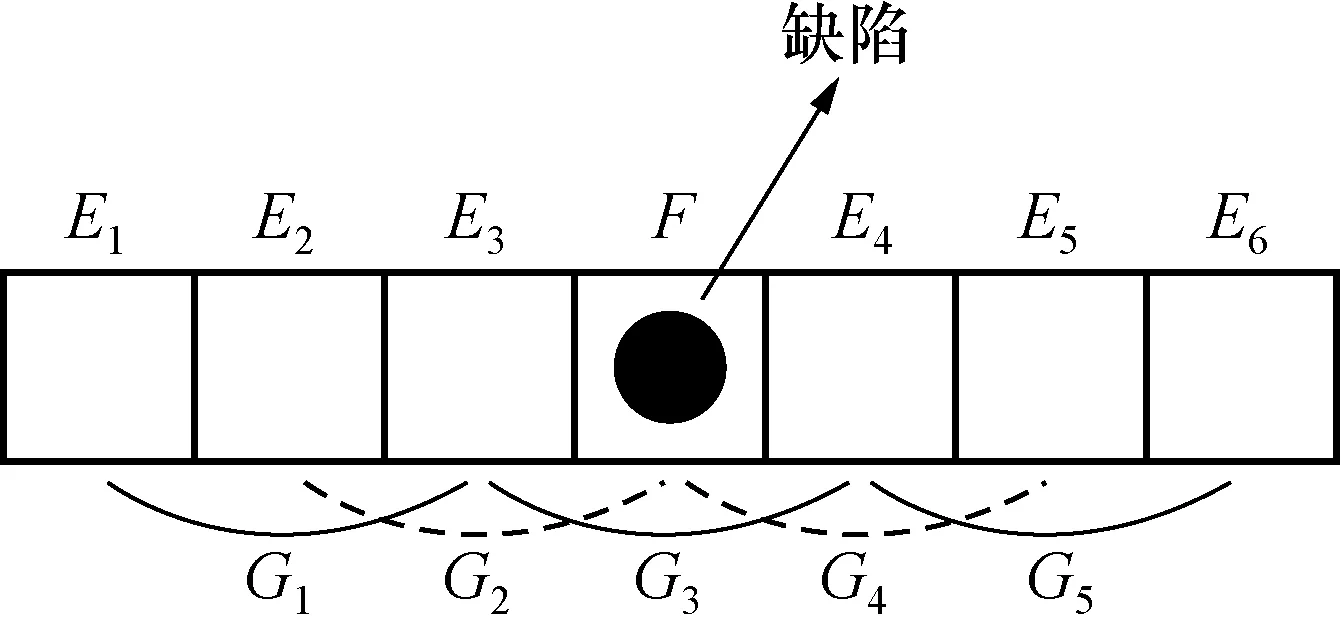

在横向断层截面二维灰度图中,存在某一个固定尺寸m×n,使得在这一尺寸下的任一像素点集合灰度值总和最为接近。在图1中,当灰度图中存在缺陷时,缺陷部位和非缺陷部位的像素点灰度值分布存在差异,所以本文提出通过比较固定尺寸像素点集合的灰度总和分布差异来对缺陷进行判别。考虑到灰度图中不同部位像素点灰度值分布不均[18]以及相邻缺陷之间存在交叉给最终缺陷识别定位造成干扰等问题,选取3个横向相邻固定尺寸像素点集合作为一个新集合G,如图2所示,A、B、C分别为尺寸m×n的像素点集合,其边缘像素点相邻且不重叠,集合G的尺寸为m×3n。

首先,求取B像素点集合灰度值总和与A、C两个像素点集合灰度值总和平均值的差值:

(1)

式中:Aij、Bij、Cij分别为像素点集合A、B、C中像素点灰度值;g为B像素点集合灰度值总和与A、C两个像素点集合灰度值总和平均值的差值。

图2 3个横向相邻固定尺寸像素点集合Fig.2 Three horizontally adjacent fixed size pixel point sets

然后,用与集合G相同尺寸大小的模板遍历图像,重复上述求取差值的过程,利用差值分布来对缺陷进行识别定位。

为说明3个横向相邻固定尺寸像素点集合的左侧、中间、右侧分别有单个缺陷以及都没有缺陷时的灰度值总和差值分布特征,选取7个横向相邻的固定尺寸像素点集合,其中间部位的固定尺寸像素点集合含有缺陷,如图3所示。

图3 缺陷在不同位置的3个相邻集合Fig.3 Defects in different positions of three adjacent sets

假设固定像素点尺寸下所有不包含缺陷像素点集合的灰度值总和相同且为e,包含缺陷像素点集合的灰度值总和相同且为f。图3中E1、E2、E3、F、E4、E5、E6为7个相邻的固定尺寸的像素点集合,从E1到E6可形成5个尺寸为m×3n的新集合,分别为G1、G2、G3、G4、G5,其中G1、G5集合不包含缺陷,G2、G3、G4集合分别在右侧、中间、左侧含有缺陷。按(1)式中求差值方法,依次求取这5个集合中像素点灰度值总和的差值,分别为g1、g2、g3、g4、g5:

(2)

由式(2)可知,G1、G5集合不含缺陷时,其相邻固定尺寸像素点集合灰度值总和的差值为0,而含有缺陷区域的G2、G3、G4的差值则满足:

-2g2=g3=-2g4

(3)

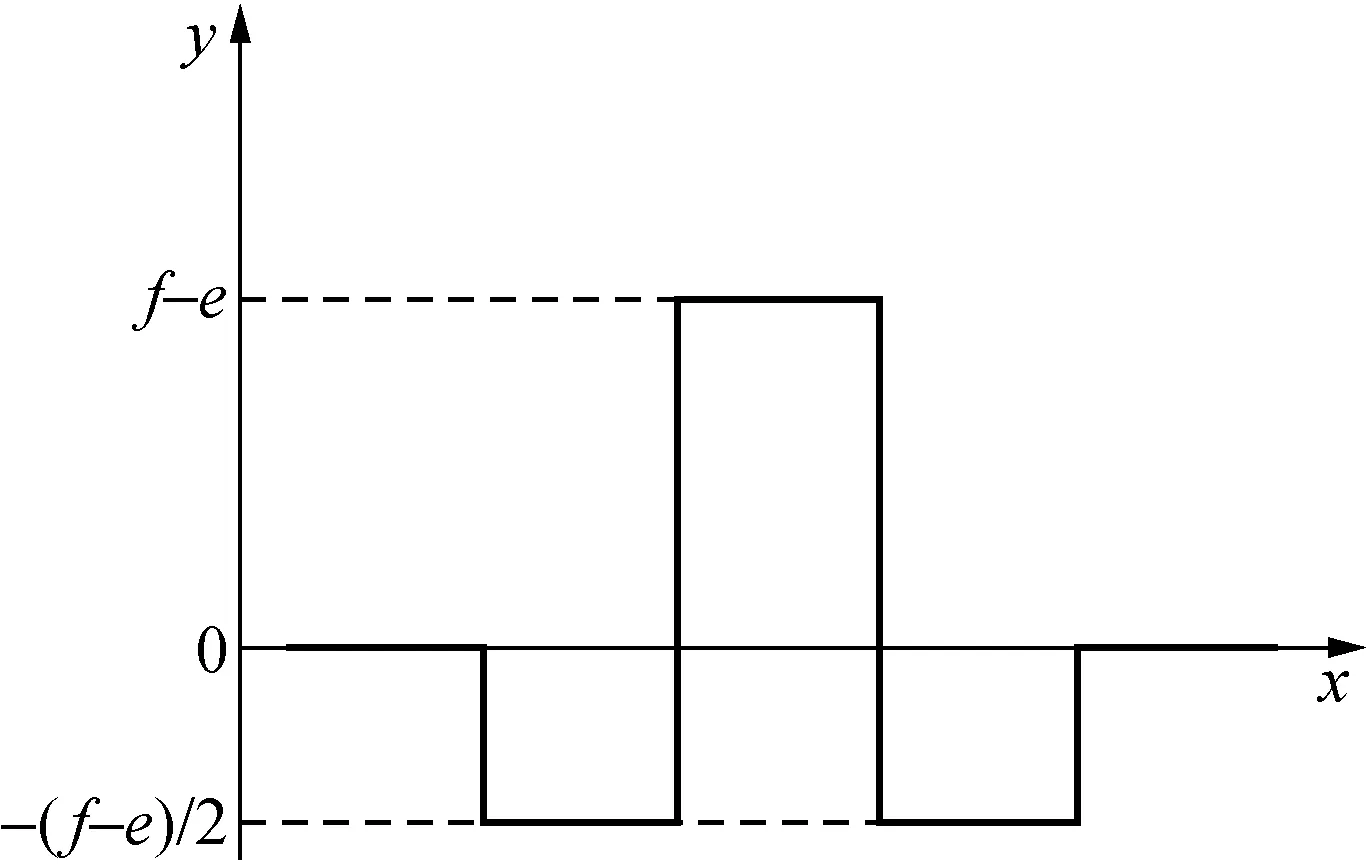

对图3中含有缺陷的横向区域进行遍历求和,并求取缺陷所在横向区域所有3个横向相邻固定尺寸像素点集合灰度值总和之间的差值,其差值分布如图4所示,其中差值为(f-e)的3个相邻固定尺寸像素点集合存在缺陷,且缺陷位于中间部位,差值为-(f-e)/2的3个相邻固定尺寸像素点集合存在缺陷且位于两边部位,而差值为0的3个相邻固定尺寸像素点集合不存在缺陷。

图4 缺陷所在位置横向差值分布Fig.4 The transverse direction difference distribution of the defect

2.2 缺陷识别的步骤

为得到准确的固定像素点集合尺寸,通过对原始灰度图像的像素点灰度值分布进行分析,确定所求固定尺寸像素点集合横、纵边缘尺寸的范围,将所有在此范围内的横、纵边缘像素点个数相互组合,构成若干个不同的像素点集合尺寸。在这些不同像素点集合尺寸下分别在灰度图中随机选取1 000个对应尺寸的像素点集合,求取不同尺寸下1 000个对应尺寸像素点集合灰度值总和的标准偏差,根据其标准偏差来确定固定像素点尺寸的最佳值。

(4)

式中:σij表示的是像素点尺寸为i×j时的标准偏差;xk表示的是像素点集合尺寸为i×j的1 000个随机位置各集合像素点灰度值总和;μ表示的是所有灰度值总和的平均值。

(5)

当σij的值最小时,则认定对应的i×j为所采用的固定像素点尺寸m×n。确定m×n值以后,用求取3个横向相邻m×n尺寸像素点灰度值总和之间差值的方法对大小为M×M的灰度图进行遍历,得到大小为(M-m+1)×(M-3n+1)的像素点灰度值总和差值分布。在得到相邻3个固定尺寸像素点灰度值总和的差值分布后,对其进行纵向差分,得到大小为(M-m)×(M-3n+1)的灰度值总和差值的纵向差分分布。

纵向差分值表示的是得到的所有3个相邻固定尺寸像素点集合灰度值总和之间差值的纵向变化程度。当位于上方的3个相邻固定尺寸像素点集合不存在缺陷而在其正下方的3个相邻固定尺寸像素点集合存在缺陷时,即为缺陷的上边缘部位,其差值之间的纵向差分值的绝对值较大且为正;当位于上方的3个相邻固定尺寸像素点集合存在缺陷而在其正下方的3个相邻固定尺寸像素点集合不存在缺陷时,即为缺陷的下边缘部位,其差值之间的纵向差分值的绝对值较大且为负;当位于上方的3个相邻固定尺寸像素点集合与在其正下方的3个相邻固定尺寸像素点集合都存在缺陷或是都不存在缺陷时,其差值之间的纵向差分值的绝对值较小。对于同一缺陷,其上下边缘点对应的纵向差值的绝对值相近但是符号相反,对于上下边缘点之间的纵向距离与固定尺寸像素点集合的纵向尺寸和纵向连续缺陷的个数有关。

因此,纵向差分分布中缺陷的上下边缘点需要满足以下条件:选取差分值绝对值大于阈值a的局部最大值或最小值;找出两个局部最大值点之间的所有局部最小值点,并与第一个局部最大值点进行比较,最大值点与最小值点的数值相近,且两个点的横向坐标位置相差m×b±c,其中m为固定尺寸像素点的纵向尺寸,b为纵向连续缺陷个数,c为允许存在的误差范围。

求取复合边界条件的上边界点,并确定不同缺陷边界点的最右侧点并将其作为固定位置,根据差分值分布具体的计算路径和缺陷的特征判断缺陷边缘固定位置与灰度图中缺陷实际位置的关系,再对缺陷进行标注。

3 缺陷识别与结果分析

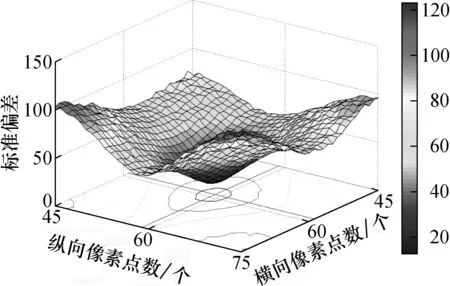

选取没有缺陷的灰度图进行固定像素点尺寸判定,根据无缺陷灰度图内的像素点灰度值分布周期,将待选像素点尺寸的横竖边界像素点个数设置在45和75之间。在不同尺寸下分别随机选取1 000个对应尺寸的像素点集合,分别求取不同尺寸下 1 000 个随机像素点集合灰度值总和的标准偏差,由图5可知,当固定像素点尺寸为59×59像素时得到的标准偏差最小,所以将所用的固定像素点尺寸定为59×59像素。

为了验证本文提出算法的可行性,选取两幅具有典型缺陷分布的灰度图对提出的缺陷识别方法进行验证,如图6所示:左图中y轴方向同时有一个单独缺陷和两个连续缺陷,右图中y轴方向有3个连续缺陷。

图5 不同集合尺寸的标准偏差Fig.5 Standard deviation of different set sizes

图6 待检测含缺陷灰度图Fig.6 Gray images with defect to be detected

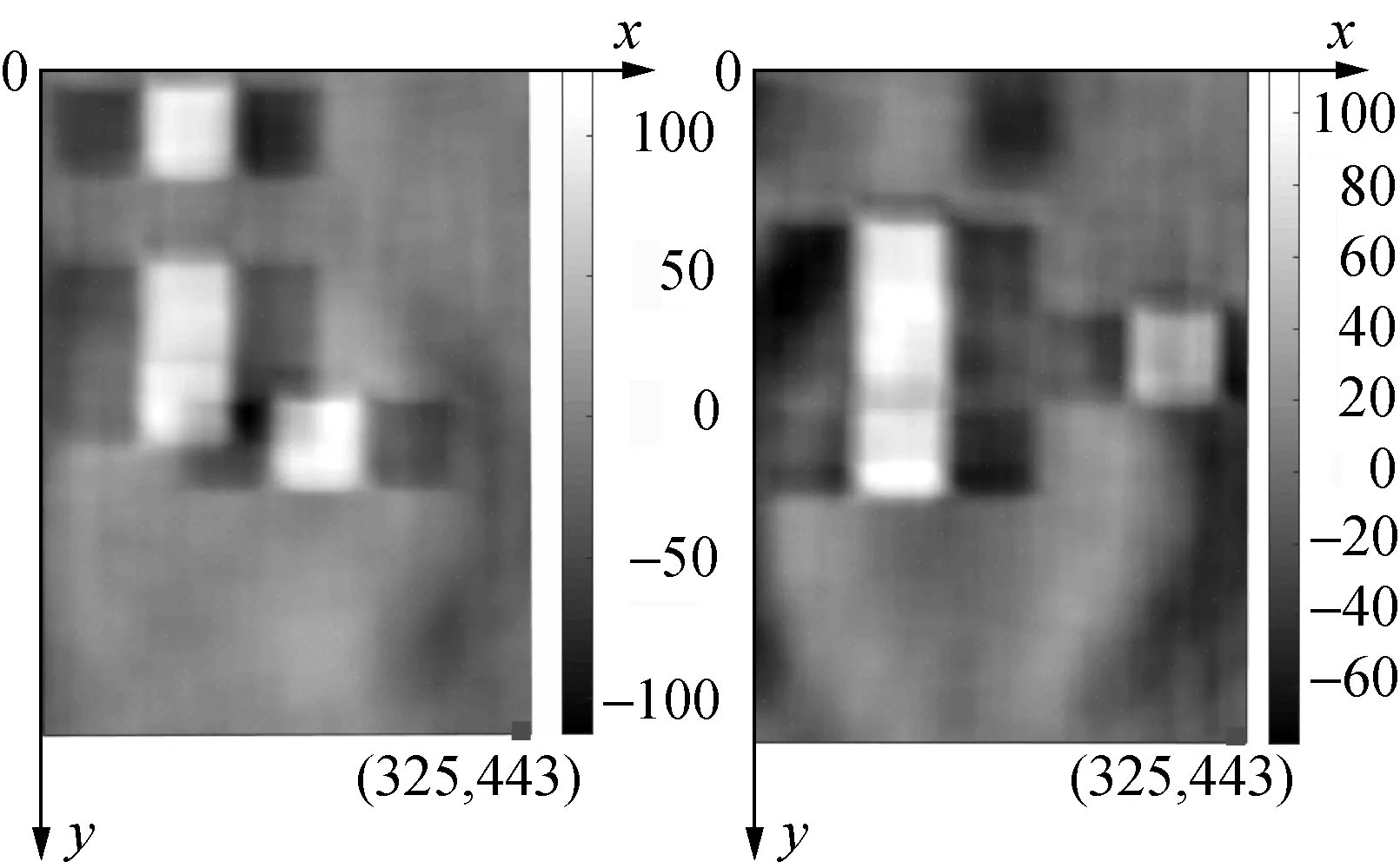

用59×177像素尺寸的模板分别对两幅图进行遍历,得到模板内3个相邻固定尺寸像素点集合灰度值总和的差值分布如图7所示。图7中,灰白色区域表示的是模板内中间集合位置存在缺陷,灰黑色区域表示的是模板内两边集合位置存在缺陷。因此能根据差值分布图初步判定原始灰度图中存在缺陷的大概位置。但由于原始灰度图中像素点灰度值分布不均匀,对得到的相邻固定尺寸像素点灰度值总和之间的差值分布也造成了一定的干扰,对缺陷位置的特征提取增加了一定的难度,因此需要对差值分布进行进一步分析。

图7 3个连续固定尺寸像素点集合灰度值总和差值分布Fig.7 The gray value sum difference of three consecutive fixed-size pixel points

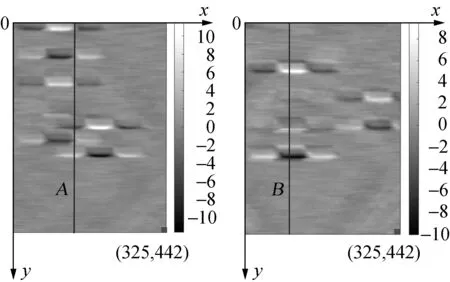

对图7沿y轴方向进行差分[19],得到灰度和差值的y方向差分分布,如图8所示。

图8 灰度值总和差值纵向差分分布Fig.8 The longitudinal difference distribution of gray value sum difference

y轴方向差分反映的是得到的所有模板内3个相邻固定尺寸像素点集合灰度值总和之间差值的纵向变化程度,当得到的差分点位于缺陷的上下边缘点时,由于模板内3个相邻固定尺寸像素点灰度值总和的差值发生急剧变化,导致y轴方向差分值的绝对值较大,通过对差分分布的y轴方向曲线进行分析,找出符合缺陷边界特征的分布点集合,根据边界分布点集合对缺陷进行识别定位。

本文对图8中A、B两条具有典型特征的y轴方向差分曲线进行分析,图9是这两条曲线的波形图,设选取差分曲线局部最大值与最小值的绝对值阈值a为5。

图9 两个典型位置纵向差分曲线Fig.9 Two typical position longitudinal difference curves

图9(a)中绝对值大于阈值的局部最大值最小值共有5个,分别为a、b、c、e、f,其中,a、c、f为局部最大值点,b、e为局部最小值点,最大值点a、c之间有一个最小值点b,只需判断a和b之间的关系,a、b的横纵坐标符合缺陷上下边缘的条件,且横坐标差值为59,a、b之间有1个缺陷;最大值点c、f之间有一个最小值e,只需判断c和e之间的关系,c、e横纵坐标符合缺陷上下边缘的条件,且横坐标差值为118,c、e之间有2个连续缺陷,d点纵坐标值绝对值虽然接近阈值,但其横坐标值不符合缺陷特征,所以排除。图9(b)中绝对值大于阈值的局部最大最小值有2个,分别为a、b,a为局部最大值,b为局部最小值,a、b的横纵坐标符合缺陷上下边缘的条件,横坐标差值为178,a、b之间有3个连续缺陷。

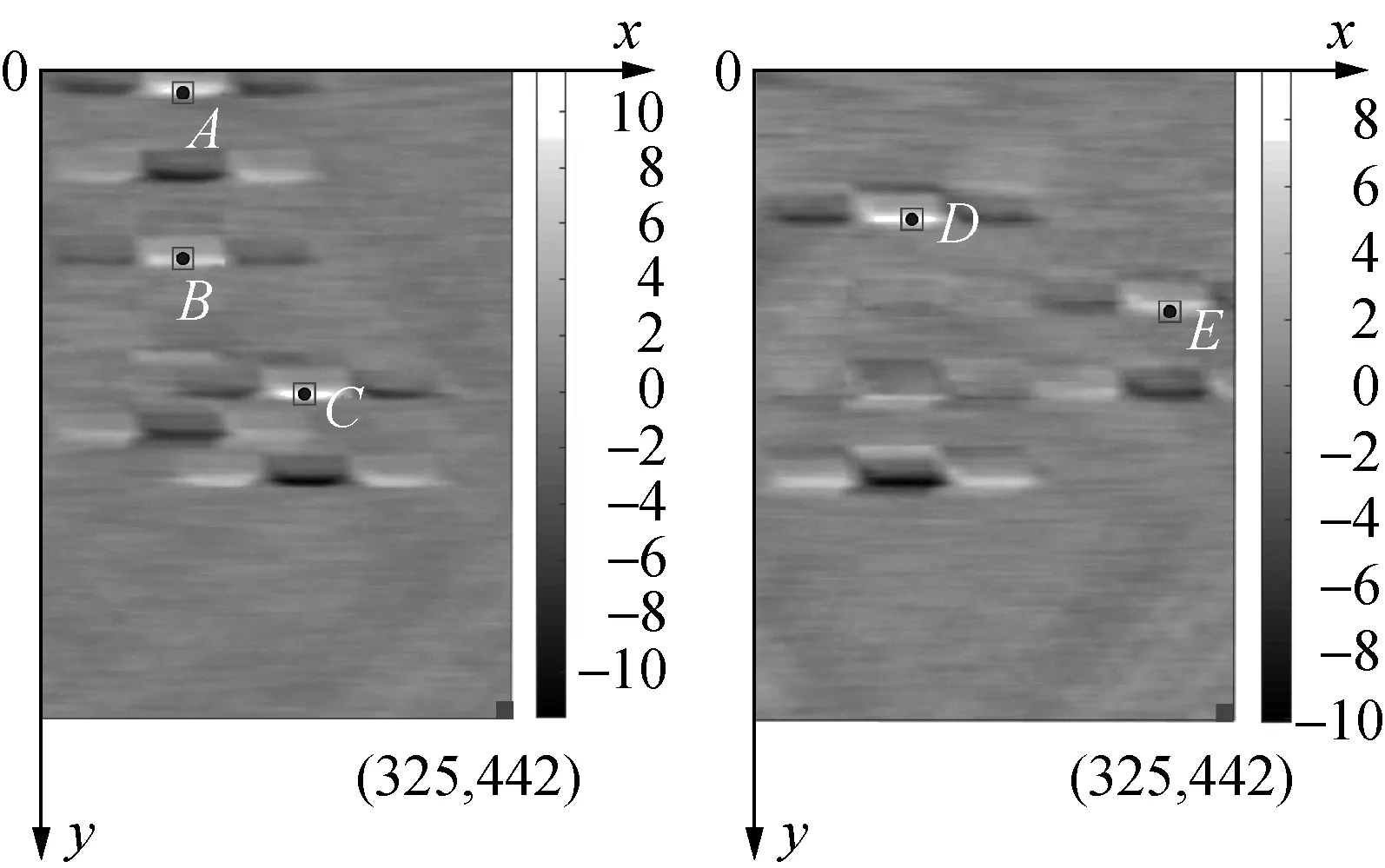

对差分值分布中所有的y轴方向差分值进行分析,找出所有符合缺陷边缘特征的差分点,对符合边缘特征的差分点分布进行分析,找出不同缺陷位置的边缘点集合。分别在各个缺陷边缘特征点集合中选择一个固定点,如图10所示,本文选取缺陷上边缘最右侧的差分点作为固定点,分别为A,B,C,D,E,根据差分值分布与原始灰度图之间的位置关系对灰度图中缺陷进行定位[20],因此需要对差分值分布与缺陷实际位置之间的关系进行分析。

图10 缺陷上边缘最右侧差分点Fig.10 The rightmost differential points of defects upper edge

为得出缺陷在差分值分布中位置与实际灰度图位置之间的关系,选取有一处缺陷的断层灰度图,按照以上步骤得出缺陷在差分值分布中的上下4个边缘点,见图11。

图11 缺陷在差分分布中的4个上下边缘点Fig.11 Four upper and lower edge points of the defect in the differential distribution

图11(a)中的a、b、c、d分别为缺陷在差分值分布中的4个边缘点。图11(b)中分别展示了差分值分布中a、b、c、d4个点在灰度图中的位置,以及缺陷在灰度图中的实际位置,由图可知,b点与缺陷实际位置的左上角的x方向相差30个像素点,y方向相差20个像素点。因此,以差分分布中缺陷右上角的边缘点为固定点(x,y),则缺陷实际位置的左上角坐标为(x+30,y+20)。

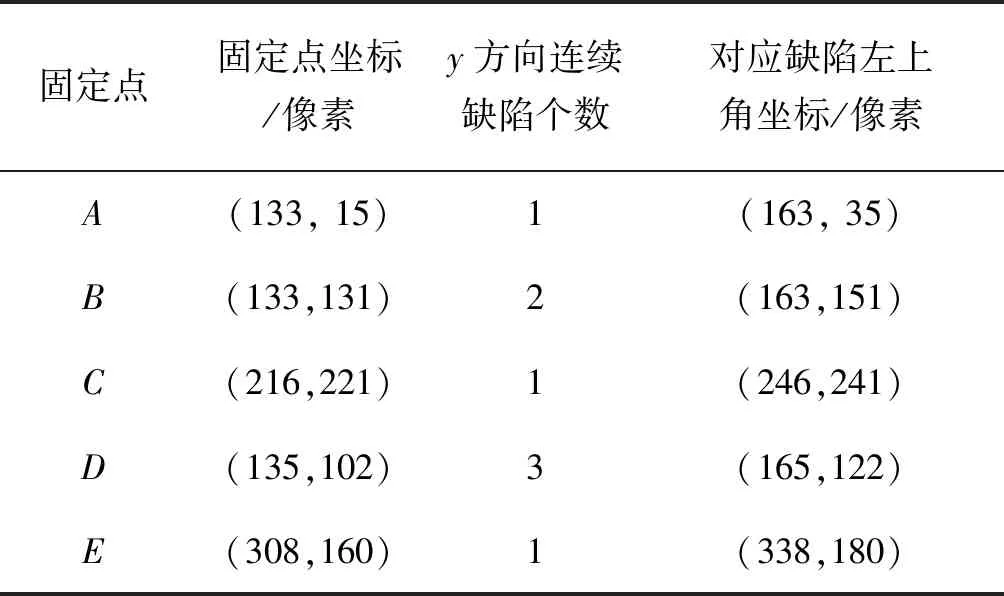

根据以上分析,得出图10中固定点A,B,C,D,E与对应缺陷左上角定点的位置关系,确定原始灰度图中缺陷的位置,表1中列出了所选差分值固定点位置坐标以及对应的灰度图中连续缺陷个数和左上角坐标。

用尺寸为59×59像素的方框,根据表1中固定点对应的y方向缺陷的连续个数对缺陷进行标注,若y方向有多个连续缺陷,则用等同个数的相邻方框对其进行标注,缺陷的识别标注结果如图12所示。

表1 差分值固定点对应的连续缺陷个数和位置Tab.1 The consecutive defects’ number and location of difference value fixed point

图12 对原始灰度图中的缺陷进行定位标注Fig.12 Positioning defects in the original grayscale images

本文通过人工标注的方法所有断层二维灰度图中342个缺陷,再通过本文的算法对所有断层灰度图中的缺陷进行识别,能够对其中的337个缺陷进行识别定位,识别率达到98.5%。

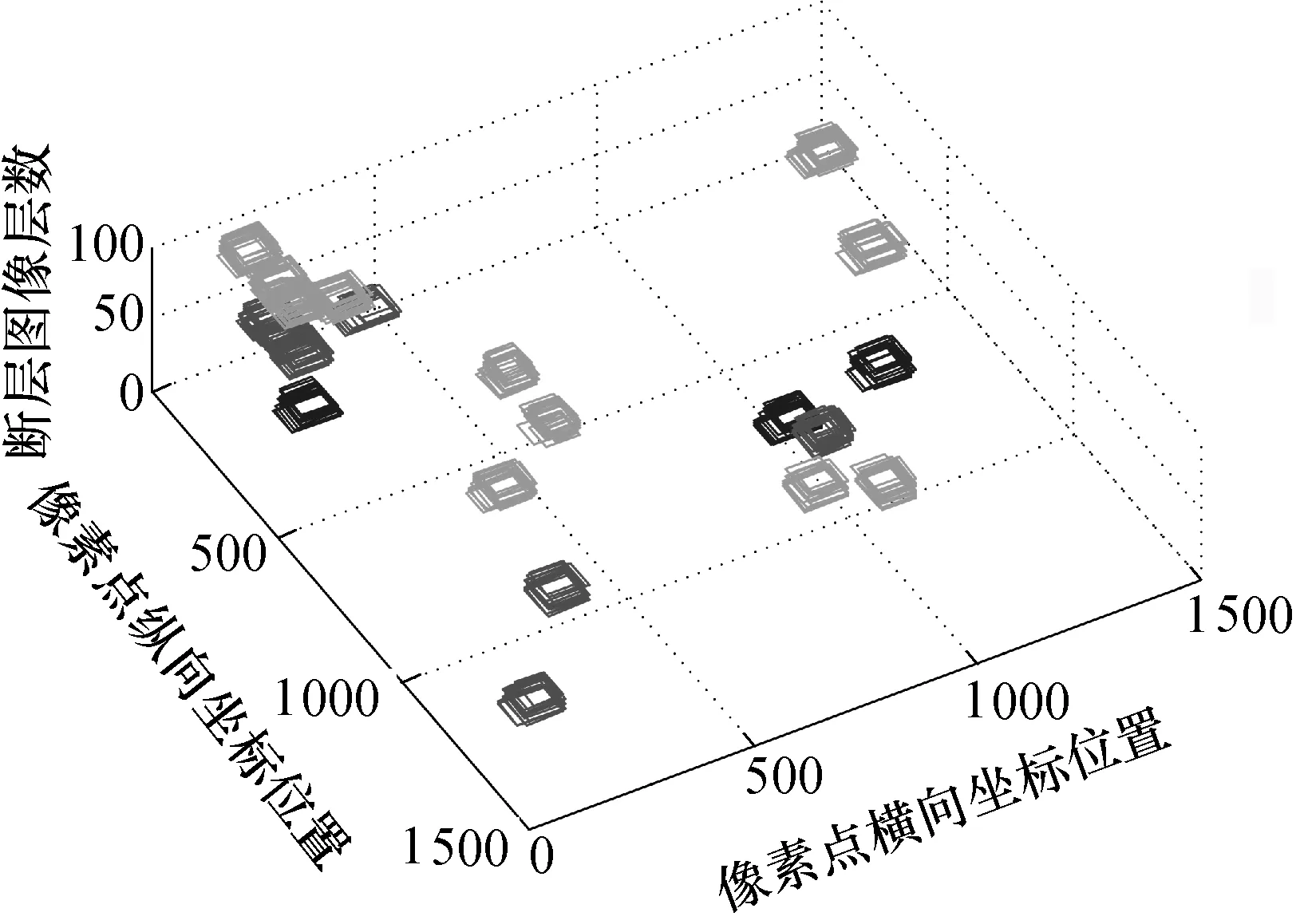

将所有的二维识别结果集中在一个三维立体图中得到金属点阵结构内部缺陷的分布情况,如图13所示。

图13 金属点阵结构内部缺陷立体位置Fig.13 The internal defects stereo position of metal lattice structure

整个金属点阵结构的内部结构分为3层,共有21个缺陷部位,其中底层有3个缺陷部位,中层有7个缺陷部位,上层有11个缺陷部位。经过像素点缩减,处理一幅1 474×1 533×3的灰度图的平均时间仅需1~2 s,能够快速对整个点阵结构内部的缺陷进行检测。

4 结 论

本文通过对金属点阵结构和扫描灰度图特征进行分析,利用灰度图中横向3个相邻固定尺寸像素点集合灰度值总和之间的差值分布等特征对缺陷的位置进行判定。实验结果表明:本方法能够对由增材制造技术制备的金属点阵结构内部断层缺陷进行识别和定位标识;为对金属点阵结构的制造工艺、可靠性分析等研究提供有效的技术支持。由于工业CT扫描精度和金属点阵结构的复杂性限制了灰度图中灰度值分布的均匀性,不均匀的灰度值分布在一定程度上影响了本方法的识别精度,后续研究工作应进一步得到改进。