泡沫铝本构行为研究进展1)

贾 然 赵桂平

(西安交通大学航天航空学院机械结构强度与振动国家重点实验室,西安 710049)

引言

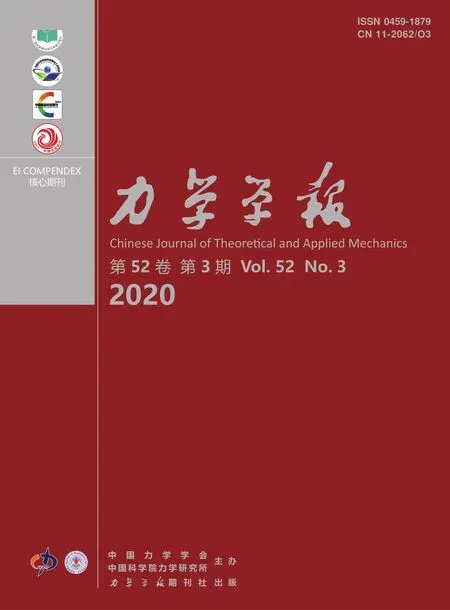

多孔材料(cellular materials) 是一种由形成孔穴(cell,也称胞孔) 的棱边和壁面所组成的相互连接的网络体,其相对密度一般小于0.3,孔隙率一般大于0.7[1].自然界中存在种类繁多的多孔材料,例如骨骼、蜂窝、软木等,如图1 所示.随着生产工艺的进步,人们已经能够生产各式各样的多孔材料,如泡沫金属[2]、泡沫陶瓷[3]、泡沫聚合物[4]、金属蜂窝结构[5-6]、点阵结构[7]等,范围覆盖正泊松比及负泊松比[8].

图1 自然界中的多孔材料[9]Fig.1 Cellular materials in nature[9]

作为泡沫金属的重要分支,泡沫铝是以铝(或铝合金) 为基材,由包含金属和孔洞的复合结构所构成,如图2 所示.从胞孔结构上看泡沫铝可分为两类[10-11]:开孔泡沫铝、闭孔泡沫铝.泡沫铝兼具多孔材料和金属材料的特点,是一种结构和功能一体化的新型材料.作为结构材料,泡沫铝具有高比强度、高比刚度、高效吸能等特点;作为功能性材料,泡沫铝具有隔声、隔热、阻燃、减震、电磁屏蔽等特性.

图2 泡沫铝材料[12]Fig.2 Aluminum foam[12]

与传统的铝或铝合金等致密金属材料相比,泡沫铝具有明显的不同特性,前者在塑性阶段几乎不可压缩,因此单轴压缩试样在大应变时表现出体积守恒的横向膨胀,而泡沫铝具有明显的体积可压缩特性[13].存在这种差异的主要原因是泡沫铝自身特殊的孔隙结构,因此泡沫铝的材料特性及力学性能表征也主要围绕其孔隙结构进行.一般来说,主要有以下几个参数或特征:

(1)相对密度或孔隙率;

(2)孔径大小及其不均匀性[14];

(3)胞孔形状及其不规则度[15].

作为材料参数,相对密度、孔隙率的表达形式已为大家熟知.其中,孔隙率的计算公式

式中,θ 为材料孔隙率,Vo为材料总体积,Vp为材料中孔隙所占体积,Vs为材料中致密基材所占体积.相对密度与孔隙率之间的关系为

式中,ρr为材料相对密度,ρ∗为材料表观密度,ρs为材料致密基材密度.

1 泡沫铝试验研究进展

为明确各参数(孔隙率、相对密度、孔径等)对泡沫铝本构模型的影响,确定本构模型关键参数,进而建立准确可靠的本构模型,人们对泡沫铝进行了单轴压缩、单轴拉伸、扭转、静水压缩、三轴比例压缩、动态单轴压缩、分离式霍普金森杆(SHPB)撞击及三点弯曲等多种载荷条件下的试验研究,如图3及表1 所示.

总体来说,已有的试验研究可按以下性质分类:

(1)加载方向:单轴加荷、双轴加荷、三轴比例加荷以及静水加荷;

(2)加载方式:压缩、拉伸、剪切、弯曲、扭转及简单的复合加载;

(3)加载速率:静态、准静态、动态.

图3 泡沫铝试验载荷种类示意[16]Fig.3 Types of aluminum foam test loads[16]

表1 泡沫铝本构行为试验研究列表Table 1 Experimental study on constitutive behavior of aluminum foams

在以泡沫铝本构模型构建为导向的试验研究中,人们进行最多也最成功的是单轴压缩及拉伸试验.Harte 等[17-18]在试验中观察到Alporas 和Duocel 两种泡沫铝的单轴拉伸屈服强度与单轴压缩屈服强度近似相等,这对陈常青等[19-21]的本构模型构建产生了深远影响,以上述为代表的本构方程的函数形状在平均应力−有效应力平面上关于有效应力轴对称.以Miller 等[13,22]为代表的学者则认为泡沫铝拉伸、压缩屈服强度的差异性不能忽略,因此提出了函数形状在平均应力−有效应力平面上关于有效应力轴非对称的本构方程.

由于泡沫铝材料受压时表现出良好的吸能特性,引起人们对其动态压缩性能的关注,并开展了大量的冲击载荷、爆炸载荷等动态加载试验.在此过程中,大家对泡沫铝的吸能机理有了深入的认识,也推进了泡沫铝在相关领域内的应用.泡沫铝动态性能试验的加载设备也从传统的材料试验机发展到落锤试验机、双摆冲击装置[23]、分离式霍普金森杆(SHPB)[24]、高速动力加载系统[25]等,实现了各种应变率下的动态加载.在相关研究的基础上,学者们提出了多种泡沫铝高应变率一维本构模型[26-36].

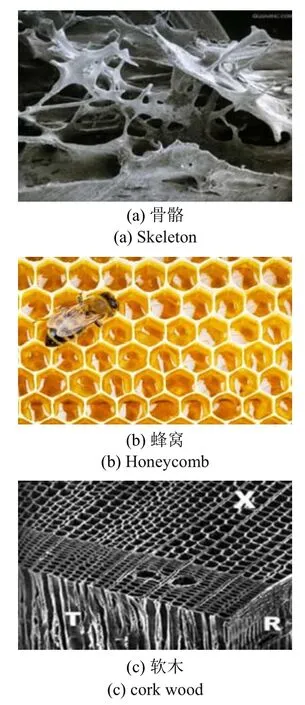

在单轴拉、压试验的同时,三轴压缩试验也得到了进一步的发展.泡沫铝三轴压缩边界条件主要通过两种方式实现:(1)围压装置,(2)三轴加载仪.

围压装置可分为主动围压装置[31]和被动围压装置[37].前者通过液压设备,提供大小可控的围压,如图4(a)所示;后者采用圆形或者方形的套筒(钢制或其他),通过限制泡沫铝受压时的横向变形,被动的提供围压,如图4(b)所示.

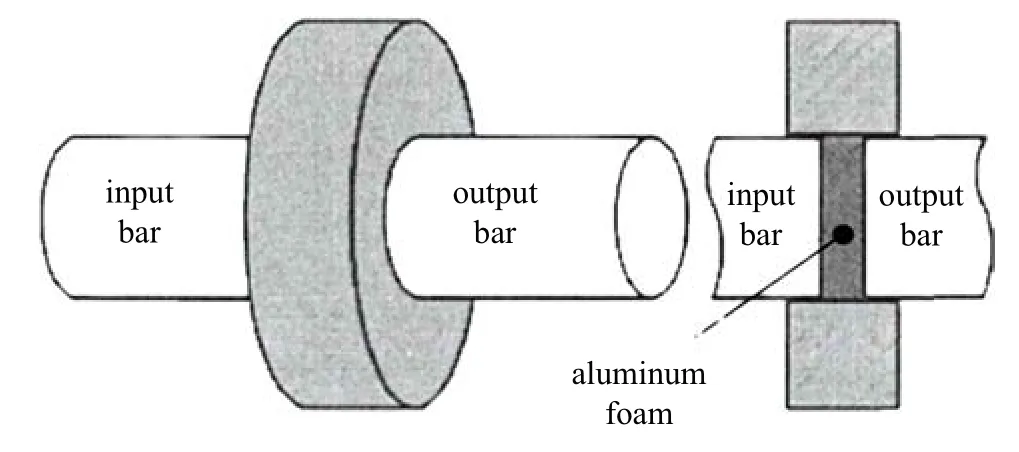

主动围压装置所用试件需密封处理.Deshpand与Fleck[20]采用铝垫片(厚度25 µm) 及橡胶薄膜包裹试件,然后用楔形结构密封,如图5 所示,首次成功进行了三轴压缩试验,并提出了经典的自相似模型(self-similar model)及微分强化模型(differential hardening model).Ruan 等[38]利用主动围压装置对泡沫铝多轴加载下的初始屈服面进行测试,发现Deshpand 和Fleck 提出的自相似模型受塑性泊松比影响严重,认为获得准确的塑性泊松比十分重要.被动围压装置与SHPB 结合,可以实现泡沫铝的动态三轴加载,如图6 所示,王二恒等[39-40]采用这种方式,对Chen-Lu 本构进行了应用验证.

图4 围压装置Fig.4 Confining pressure device

图5 试件密封组装[20]Fig.5 Sealed assembly of test pieces[20]

图6 泡沫铝动态三轴加载示意图[39-40]Fig.6 Schematic of dynamic triaxial loading of aluminum foam[39-40]

相较于围压装置,三轴加载仪通过复杂的传动设计及液压伺服控制,使泡沫铝在三个方向独立受压,可以实现更加复杂的应力状态,但是其传动机构复杂,加载速度与行程受限.此外,部分三轴加载仪所用试件需要特殊处理.Shafiq 等[41]设计的三轴加载仪如图7 所示.Combaz 等[42]利用三轴加载仪研究了开孔泡沫铝拉伸和压缩下的初始屈服面,并提出屈服面取决于第一、第二及第三应力张量不变量的观点.

图7 三轴加载仪(拉压)[41]Fig.7 Triple loader(tension and compression)[41]

在泡沫铝多轴加载的实验研究中,其双轴加载得到了较好的实现.Wu 等[43]采用如图8 所示的MTS 双轴试验机对泡沫铝进行了双轴加载试验,尤其是双轴拉伸数据的采集,为泡沫铝屈服面的研究及本构模型的验证工作提供了重要依据.

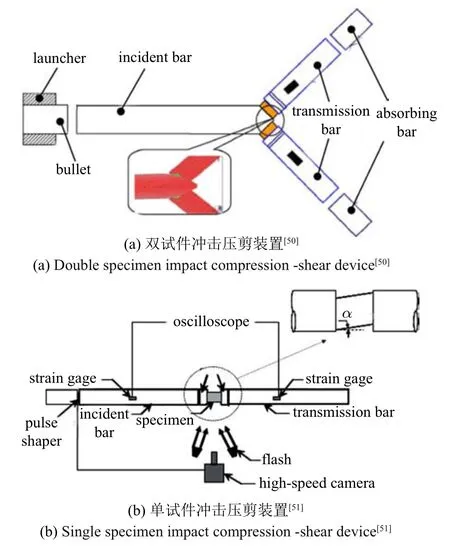

为了对泡沫铝的抗剪性能有深入的认识,专家们还对泡沫铝进行了剪切、扭转、拉伸−扭转、压缩−剪切及拉伸−剪切等试验.Ashby 等[44]通过图9所示原理的装置,测试了泡沫金属的剪切强度.Blazy等[45]基于拉伸装置,增加扭转机构,研发了拉伸−扭转试验装置,对泡沫铝进行了拉伸−扭转试验.Doyoyo 等[46]及Zhou 等[47]基于Arcan 装置[48]的改进设备(图10),对泡沫铝进行了压缩−剪切、拉伸−剪切试验.通过对SHPB 装置及落锤试验机的改造,崔云霄等[49-50]实现了双试件的冲击压剪加载,如图11(a)所示; Sun 等[51]实现了单个试件的冲击压剪,如图11(b)所示,叶福庆等[52]以此试验装置为参考,对泡沫铝的动态压剪性能进行了数值研究.

图8 MTS 双轴试验机[43]Fig.8 MTS biaxial testing machine[43]

图9 剪切试验原理图[44]Fig.9 Schematic of shear test[44]

图10 改进的Arcan 装置[53]Fig.10 Improved Arcan device[53]

图11 冲击压剪试验装置示意图Fig.11 Schematic diagram of impact compression shear test device

在对泡沫铝力学性能的试验研究中,采用合理的试验方法,准确观测其在各种边界条件下的变形是一个关键问题.为了观察到泡沫铝在高速冲击载荷下的变形过程,杨宝等[54]将高速摄影技术引入泡沫铝SHPB 试验中.由于泡沫铝试件的外表面并不平整,接触式测量方式(应变片或机械引伸计) 存在诸多困难.为了准确获得泡沫铝试验过程的形貌特征及变形数据,程洁[55]、Schüler 等[56]将三维数字图像技术(3D digital image correlation,3D DIC) 引入试验研究中.此外,为了研究泡沫铝变形时内部微结构的演化规律,汪敏等[57]将同步辐射X 射线计算机断层扫描技术(synchrotron X-ray computed tomography,SXR-CT)引入到泡沫铝的压缩试验中.

通过大量且系统的试验研究,人们获取了丰富的数据,对泡沫金属变形机理及力学特性的认识逐渐加深.这为泡沫铝本构模型的研究奠定了坚实基础.

2 有限元数值分析研究进展

2.1 细观模型研究现状

泡沫铝的另一个重要特点是其细观组织结构尺度在亚毫米或毫米级别,容易辨识,因此建立合适的细观模型,采用有限元软件来研究泡沫铝的力学性能,并服务于泡沫铝本构模型的构建及验证工作,是一种常用的方法.

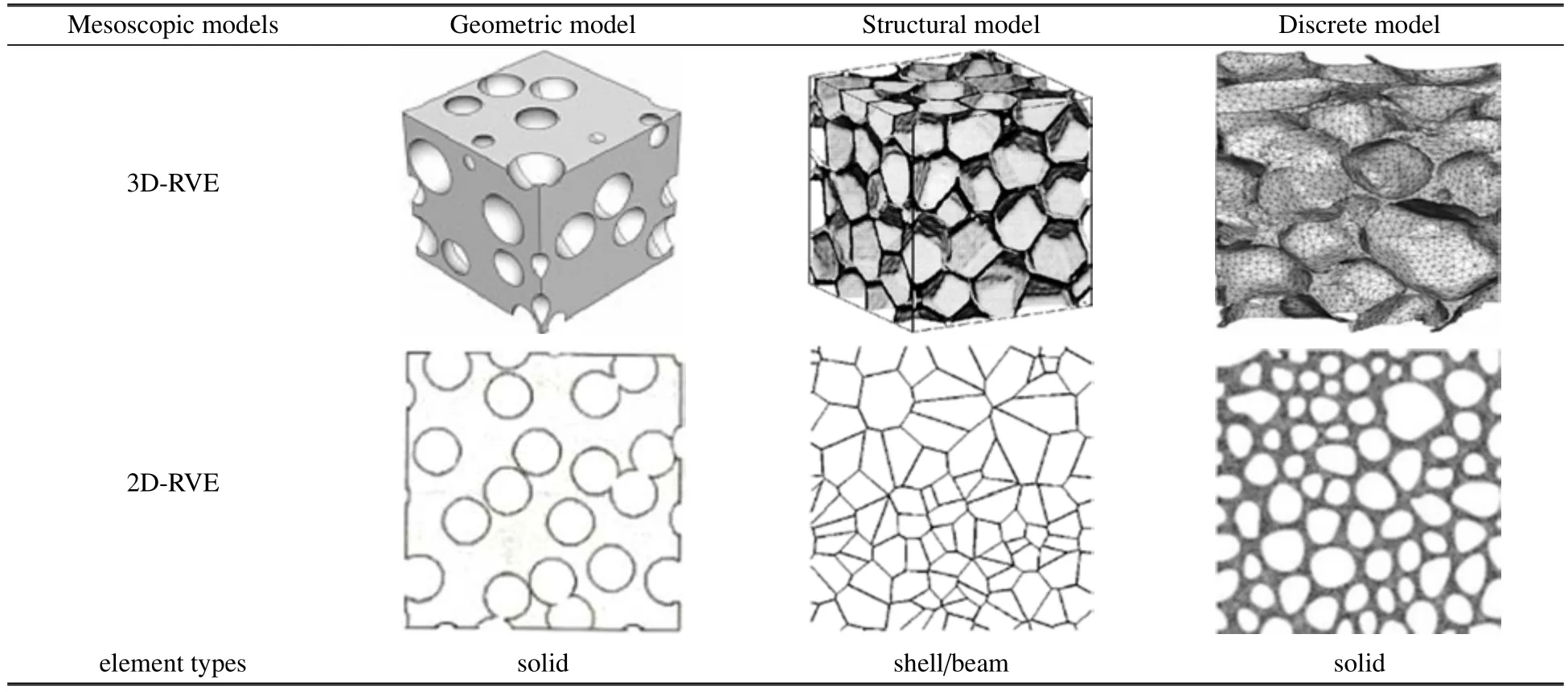

在有限元数值分析中,学者们提出了多种代表性体积单元(representative volume element,RVE)[58],用来表征泡沫铝复杂的几何构型.总的来说,这些模型可以划分为3 类[57]:球体几何模型(geometric model)、结构模型(structural model)和离散模型(discrete model),如表2 所示[59].

表2 闭孔泡沫铝有限元模型[59]Table 2 Finite element model of closed-cell aluminum foam[59]

球体几何模型通常采用球或椭球形来表示泡沫铝的孔结构,球形胞孔常采用规则分布[60-61],如简单立方(primitive cubic)、体心立方(body centered cubic)及面心立方(face centered cubic); 椭球形胞孔一般会施加不用程度的随机扰动,使胞孔的空间分布呈现不规则性,此外椭球形胞孔的尺寸也常表现出一定的不均匀性[62].几何模型和高相对密度的球形胞孔泡沫铝具有较高的相似度.

结构模型用壳(shell)单元或梁(beam)单元来构造胞孔的孔壁或棱,其模型构造形式有Kelvin 十四面体模型[63]、高斯随机场模型[64]、十字形锥体模型[65]、十字形半球模型、切角立方体模型、球面立方模型[66]、椭球立方模型[67]、椭球金字塔模型[68]、球体三角形模型[69]及Voronoi 模型[14,70-71]等.在有限元软件中,梁单元假定其长度远大于另外两维尺寸,壳单元假定其厚度远小于另外两维尺寸[72],因此,结构模型仅适用于低相对密度泡沫铝的数值分析.

结构模型种类繁多,实际使用中常与几何模型组合使用,产生了众多混合模型.混合模型可适用于高相对密度及低相对密度泡沫铝的数值分析[73].因此,其应用愈来愈广泛.

离散模型(也称逆向重构模型)基于Micro CT 断层扫描技术构建,可更加真实地反应泡沫铝(或其他多孔材料)内部胞孔的形状及分布.离散模型的数据与试验结果有良好的吻合度,但是其建模过程复杂(图12),模型计算量巨大.随着建模技术的不断成熟,越来越多的研究人员将其运用到泡沫铝(尤其是闭孔泡沫铝)力学性能及本构模型的研究中.

2.2 数值分析研究现状

相较于试验研究,有限元数值分析在参数控制、加载方式及边界条件的实现上,有巨大的优势.泡沫铝试件由于制备工艺的局限不可避免地存在分散性(或无序性)[1,10],包括胞孔形状、孔壁厚度、孔径及内部缺陷等在泡沫铝试件中分布的无序性,使得试验结果有很大的离散性,同时,试验中无法清楚观测到试件高速变形的过程.这些是泡沫铝本构模型的试验研究和验证工作的主要困难之一.数值分析中,可以根据研究对象和目的,选取球体几何模型(geometric model)、结构模型(structural model)或离散模型(discrete model)[58]等,合理设置和控制胞孔形状、孔壁厚度、孔径、孔隙率及内部缺陷等相关参数[9,14-15],实现参数的精准控制,进而减轻或消除泡沫铝分散性的影响.在此基础上,通过一定的技术手段,研究人员实现了对泡沫铝各种加载速度(或应变率)、加载方式及边界条件的数值分析,包括单轴加载、侧面耦合单轴加载、双轴加载、三轴比例加载、三轴静水加载及其他特殊的边界条件.对泡沫铝的宏观性能和细观结构、孔壁材料性能之间的关系,包括杨氏模量、体积模量、屈服强度、塑性泊松比、屈服面及其强化规律等,有了更深入的认识.

图12 闭孔泡沫铝三维影像重构过程示例[59]Fig.12 Example of closed-cell foam aluminum 3D image reconstruction process[59]

Grenestedt 等[74]使用Kelvin 模型研究了孔壁厚度对闭孔泡沫材料弹性刚度的影响.Youssef 等[75]通过逆向重构模型研究了多孔材料压缩过程中的初始组织和局部变形机理.Bardenhagen 等[76-77]采用物质点法模拟了开孔泡沫材料致密化的过程,并分析了其物理特性.Demiray 等[78]对开孔泡沫材料的初始及后继屈服面进行了数值计算.刘耀东等[79]对多孔金属速率敏感性进行了数值研究.宋延泽等[63]基于十四面体模型对闭孔泡沫材料的动态力学性能进行了有限元分析.Marcadon 与Feyel[80]采用空心球堆叠模型,讨论了模型结构体系及其对本构方程的影响.Giorgi 等[81]对比分析了Kelvin 十四面体及不规则分布椭球两种胞元结构对有限元计算结果的影响.

Machado 等[82]将无网格伽辽金算法(elementfree Galerkin method) 引入到泡沫材料的力学性能研究中,并将ABAQUS 中体积强化可压缩本构模型的屈服面演化与ABAQUS 中各向同性强化可压缩模型的非关联流动法则组合应用,捕捉到了更高的变形和变形梯度.宫伟伟[83]将自相似模型引进到物质点法程序中,并加入了失效准则,用于模拟泡沫铝的动态压缩试验.Zhang 等[84]基于3D Voronoi 技术,分析了闭孔泡沫金属材料的倒塌与断裂行为的细观力学表现.张健等[59,85]采用逆向重构泡沫铝模型,确定了三种本构模型的材料参数,并验证了其在多轴载荷下屈服面演化的适用性.

张乐等[86]、王长峰等[87]及张健等[59,85]分别在Kelvin 模型、3D Voronoi 模型及泡沫金属逆向重构模型的压缩过程中观察到泡沫铝的塑性泊松比呈现倒S 形走势,张健等[59,85-86]提出了平均塑性泊松比的概念.范志庚等[88]用三维随机有限元模型模拟闭孔泡沫铝,发现在中、低应变率下,泡沫铝材料率相关性能主要取决于其基体材料的应变率敏感性,高应变率下,泡沫铝材料率相关性能受基体材料的应变率敏感性以及微结构惯性联合作用.

随着研究的深入和建模技术的发展,采用离散模型进行泡沫铝本构行为的数值分析研究逐渐成为一大研究趋势.Jeon 等[89]采用离散模型对闭孔泡沫铝的塑性破坏行为进行了研究,发现塑性应变局部带的塑性铰是引起泡沫铝塑性破坏的主要原因.张健等[85](2015) 采用逆向重构模型,确定了3 个有代表性的泡沫铝本构模型的本构参数,并对其在单轴压缩和静水压缩下的模型屈服面准确性进行了评估.李侯贞强等[90]基于映射网格思想,提出一种建立闭孔泡沫铝三维离散模型的简化方法,实现了对泡沫铝试件在准静态和动态压缩下的受力、变形与破坏过程更加详细的模拟分析.虽然基于Micro-CT 断层扫描技术的离散模型建模复杂,中间处理步骤繁多且往往需借助于多套大型商业软件来实施,但是其可最大程度还原泡沫铝的胞孔形态和拓扑结构特征,具有其他模型无法比拟的仿真程度,因而备受青睐.

通过商业化有限元软件(包括ANSYS、ABAQUS、LS-DYNA 等)及非商业开源软件提供的数据接口,人们开发了多种描述多孔材料性能的本构子程序,极大提高了分析效率并简化了操作流程,同时也为泡沫铝在工程项目中的应用带来了方便,推动了众多内置于有限元软件的数值分析模型的诞生.Reyes等[91]通过增加单元删除准则来模拟断裂和失效,同时考虑材料质量的非均匀分布,并通过用户子程序将其植入有限元软件LS-DYNA 中.Shahbeyk 等[92]针对自相似模型编制了ABAQUS 的VUMAT 接口子程序,研究了泡沫金属填充铝管的压溃性能.罗绍鸿[12]以自相似模型为基础,增加材料破坏准则,利用ABAQUS 平台开发了一套包含弹塑性分析和破坏特征描述的泡沫铝VUMAT 程序.为描述高孔隙率泡沫铝的应变率效应,寇玉亮等[94]建立了一种率相关的横观各向同性泡沫铝本构模型,开发了基于ABAQUS 平台的VUMAT 子程序,并采用一个单元和多个单元验证了计算结果的收敛和稳定性.张健[59]基于各向同性可压缩泡沫本构模型框架,采用特征应变、两参数对称屈服面、体积强化和非关联流动法则,加入破坏准则,建立了闭孔泡沫铝的唯象本构模型,并编写了ABAQUS 的VUMAT 接口子程序.

采用有限元数值方法研究泡沫铝材料本构关系也有其局限性.首先是数值分析计算精确性的问题.不同软件、模型、边界条件等众多因素,都会对计算结果的精确度造成影响.其次,是计算效率问题.由于泡沫铝材料本身结构的复杂性,为了得到可靠的分析结果,人们往往倾向于选用简化程度较低的模型,进而导致其计算效率降低.为了提高计算效率,在数值分析中常采用质量缩放(mass scaling)、对称性边界条件等[95-96]技术手段.最后,虽然在有限元软件中各种载荷边界条件相对于试验更容易实现,但是,泡沫铝的三轴比例加载(加载比例为1:1:x)及非比例加载(加载比例为1:x:y)依旧存在大变形下的应力比例难以维持恒定的问题[59].

3 现有本构模型概述

泡沫铝在宏观上具有非线性大变形、体积可压缩、拉压不对称和应变率相关等复杂特性.以大量的试验研究、数值模拟及理论分析为基础,人们建立了不同的本构模型来表征泡沫铝的应力−应变关系,并确定了一些关键本构参数(杨氏模量、塑性泊松比、压缩及拉伸屈服强度等) 与泡沫铝材料参数之间的关系.其中,有些模型最初并非是针对泡沫铝材料建立,但是通过相关的试验研究和数值分析,发现其对泡沫铝具有较好的适用性,因此被一些学者用于泡沫铝力学性能及本构模型的研究中.

3.1 一维本构模型概述

一维本构模型主要用于分析泡沫铝的动态压缩行为及吸能性能.应力增强和变形局部化是泡沫铝在动态压缩下最明显的两个特征,基于此专家们提出了一系列的一维本构模型.

Reid 和Penguin[35]对木材在冲击载荷下的力学性能进行研究后,提出了R-P-P-L (rigid-perfectly plastic-locking) 模型,Tan 等[33,42]基于该模型预估了泡沫铝在工程设计中的一阶近似动态响应,Main等[31,35]通过该模型定量表征了泡沫铝在高应变率下的动态压溃行为.R-P-P-L 模型核心参数动态塑性压溃应力σd与密实应变εD的关系式为

式中,σqs为准静态塑性压溃应力,ρ0为材料初始表观密度,Vi为初始冲击速度.

Tan 等[30]认为泡沫铝在压缩吸能中经历的塑性变形远大于弹性变形,因而可以忽略其弹性变形,采用R-P-P(rigid-perfectly plastic)模型来表征其压缩行为更简便.

Lopatnikov 等[32,97-98]认为泡沫铝在压缩吸能中经历的弹性变形不能忽略,采用E-P-P-R (elasticperfectly plastic-rigid) 模型和 E-P-R (elastic-plasticrigid)模型来研究泡沫铝的动态力学行为,体现泡沫金属弹性变形阶段对低速冲击响应的影响.E-P-P-R模型关键参数临界应力,即名义应力−应变曲线中线弹性阶段与准平台阶段(quasi-plateau region)的切线交点[32,35],其表达式为

式中,E0为弹性模量,εmax为最大理论应变,由泡沫金属的相对密度ρr确定,即εmax=1 −ρr,为泡沫金属准静态压缩时的单位体积能.E-P-R 模型关键参数最大理论应力σmax与塑性模量EP的表达式分别为

式中,σcr为模型临界应力,εcr为临界应变.

Pattofatto 等[28,99]和Harrigan 等[100]分别用R-PLH (rigid-power law hardening) 模型和E-P-P-H(elastic-perfectly plastic-hardening) 模型研究泡沫金属的动态力学行为.R-PLH 模型的表达式为

式中,σ0为初始压溃应力,K为强度指标,n为应变硬化指数.

Zheng 等[101]提出用R-LHP-L(rigid-linearly hardening plastic-locking) 模型研究泡沫金属在冲击模式和过渡模式下的动态力学行为,成功预测并给出了泡沫金属3 种变形模式(均匀模式、过渡模式和冲击模式)临界速度,为R-P-P-L 模型补充了解析解.

Wang 等[29]考虑应变率效应的影响,使用D-RLHP-L (dynamic-rigid-linear hardening plastic-locking)模型和D-R-P-P-L (dynamic-rigid-perfectly plastic-locking)模型研究了泡沫金属杆内塑性波或冲击波产生的临界速度和能量守恒条件.

Zheng 等[26-27]分别用R-PH (rigid-plastic hardening)模型和D-R-PH(dynamic-rigid-plastic hardening)模型表征了泡沫金属的准静态应力−应变曲线和冲击模式下的应力−应变曲线,得到了泡沫金属完整的动态应力−应变状态曲线,并且发现D-R-PH 模型能够更好地预测冲击速度足够高时的冲击波速.R-PH模型的表达式为

式中,σ0为初始压溃应力,C为应变硬化参数.

3.2 一维本构模型总结

以是否忽略泡沫铝在压缩变形过程中的弹性变形为标准,可以将一维本构模型分为两大类.R-P-P模型、R-P-P-L 模型及R-PLH 模型等忽略了泡沫铝压缩过程中的弹性变形阶段,因而适用于高相对密度、高刚度的泡沫铝材料;而低相对密度、低刚度的泡沫铝材料的弹性阶段相对较长,因此更宜选取E-P-P-R模型、E-P-R 模型或E-P-P-H 模型.

对于含有锁定(locking) 的一维模型,其关键参数锁定应变(即压实应变) 的确定有多种方法.Gibson 和Ashby[1]将多孔材料应力−应变曲线中切线模量等于弹性模量的位置所确定的应变作为锁定应变,并给出了锁定应变与材料相对密度的线性关系.Reid 和Peng[35]将准静态应力−应变曲线中平台阶段和密实阶段切线的交点位置所对应的应变作为压实应变.Tan 等[102]采用能量吸收效率法确定锁定应变,这种方法一定程度上避免了人为选择的随意性,因而被广泛应用.虽然已经有了一些确定锁定应变的方法,但是,其不唯一性依旧是阻碍含有锁定的一维模型应用的一个问题.

事实上,泡沫铝应力−应变曲线密实阶段是一个渐进的过程,基于这个认识,学者们提出了更加符合实际的一维模型,以考虑非线性塑性硬化行为,这是目前一维本构模型的一个主要发展方向.

一维模型中考虑应变率效应的模型占比较少,明确率效应对泡沫铝一维本构模型的影响,将其引入一维本构模型中,也是一个十分重要的研究方向.Wang 等[29],Ding 等[26-27]在这方便的研究工作具有很好的参考意义.

3.3 三维本构模型概述

在工程上泡沫铝越来越多地被用于各种多轴载荷的复杂工况.泡沫铝自身复杂的结构,导致其多轴加载情况下变形机理更加复杂[103-104],由于建立细观参数与宏观力学性能之间的关系存在较多的困难,建立宏观唯象本构模型就顺理成章的成为泡沫铝本构研究的重要途径.目前,经过专家学者们的研究,已提出了多种本构关系的模型,其中部分模型经过修改内置于大型通用有限元分析(FEA)软件LS-DYNA和ABAQUS 中[72,93,105-106],为泡沫铝在军事国防、航空航天及工业与民用领域的设计和应用提供理论和技术支撑.

(1)GAZT 模型

Gibson 等[1,107-109]从蜂窝材料双轴加载出发,基于Gibson-Ashby 泡沫模型、梁变形分析和量纲分析,给出了如式(9)所示的屈服面函数

式中,σe为von Mises 等效应力,σm为静水压力(平均应力),σy为泡沫铝单轴压缩平台应力,ρ∗为泡沫铝表观密度,ρs为泡沫铝基材料密度.GAZT 模型仅对初始屈服面进行了表征,没有给出相应的强化及流动法则,但其依旧是泡沫铝材料(及其他多孔材料)的经典本构模型之一.

GAZT 模型的屈服面在(σm,σe) 平面内为对称抛物线,即认为泡沫材料单轴压缩屈服强度与单轴拉伸屈服强度相等.Triantafillou 等[108]完成了模型的试验验证,并发现其较好地描述了泡沫材料多轴行为的主要特征.该模型基于规则模型得到,特别适合形状规整且内部无缺陷的开孔泡沫材料,但对闭孔泡沫铝的屈服面描述不够准确.Andrews 等[110]比较了GAZT 模型对开孔及闭孔泡沫铝的适用性,发现模型会高估闭孔泡沫铝的杨氏模量和抗压强度,但对于开孔泡沫铝有很好的适用性.Miller[13]认为GAZT模型屈服面几乎是不可压缩的,单轴压缩情况下会产生严重的侧向变形,无法模拟泡沫金属材料的贯入实验.

图13 Gibson-Ashby 模型Fig.13 Gibson-Ashby model

(2)Zhang 模型

Zhang 等[22,111]对泡沫材料多轴试验测得的屈服点数据进行拟合,提出了一种中心不在原点的椭圆屈服模型,其屈服面函数为

其中,a,b与x0均为材料参数,a,b表示屈服面椭圆的长、短轴半轴的二次幂,x0表示椭圆中心位置,三者均可以通过试验数据拟合得到.Peroni 等[16]发现该屈服面能很好地吻合多轴试验的材料屈服数据.

Zhang 模型采用非关联流动法则,即塑性流动势函数φ 与屈服面函数f不相等,其塑性势函数为

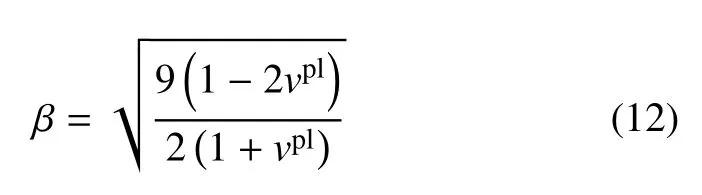

式(11)中,β 为控制体积塑性流动的材料参数.参数β 的表达式为

式(12)中,νpl为材料的塑性泊松比.

Zhang 模型的强化通过体积强化实现,并以塑性体积应变εvp为变量的材料参数x0(εvp),a(εvp) 和b(εvp) 来表征,通过改变式(10) 中的材料参数,使屈服面随塑性体积应变的增大而增大.

张健[59]通过对闭孔泡沫铝逆向重构模型进行有限元数值分析发现,Zhang 模型静水压缩下的屈服面演化与数值结果吻合较好,单轴压缩和三轴等比加载(加载比例为1:1:x)的屈服点仅在应变较小时吻合较好.

(3)Miller 模型

Miller[13]基于连续介质思想、Drucker-Prager 准则[112]、关联流动法则、率无关及各向同性硬化假设,引入大变形和对数应变张量,推导出一个增量形式的模型.Miller 认为泡沫金属的屈服面必须与实验观察到的3 个特征相符,即存在可压缩塑性变形,拉伸和压缩屈服点存在差异及可压缩至密实化的应力−应变曲线.Miller 模型的屈服面表达式为

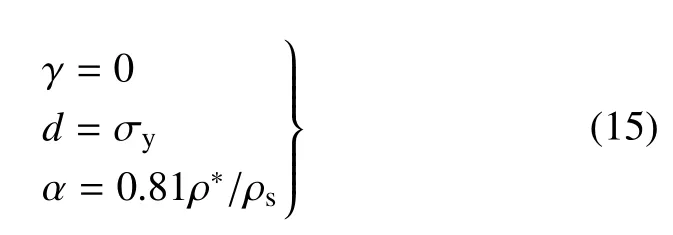

式中,γ,α 和d为待定参数,通过试验的应力、应变数据确定.由式(13) 可知,Miller 模型的屈服面是一个关于有效应力和平均应力的多项式,其形状为(σm,σe)平面内的不对称椭圆.式(13)中存在一个平均应力的一次幂,因而其屈服面可描述不同的拉伸和压缩屈服行为.

Miller 模型采用关联流动法则,即塑性流动势函数φ 与屈服面函数f相等,模型强化法则的核心思想表达式为

当满足式(15)时,Miller 屈服面退化为GAZT 屈服面

Ruan 等[113]发现Miller 模型在塑性泊松比vpl较大时会形成一个马鞍形屈服面,与屈服面应是外凸面的要求不符.

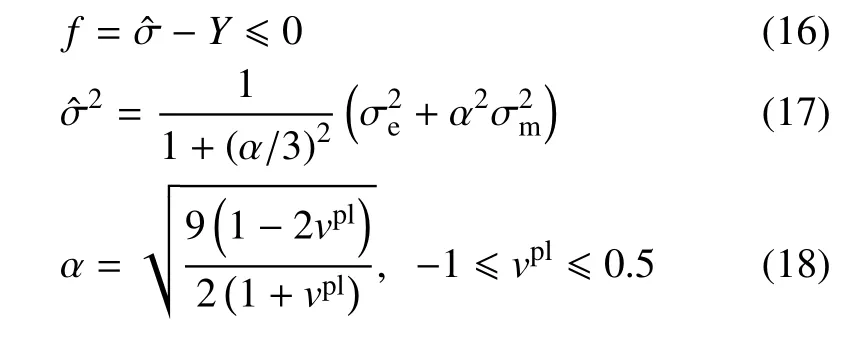

(4)自相似模型(self-similar model)

Deshpande 和Fleck 依据开孔泡沫铝Duocel (相对密度7%) 和闭孔泡沫铝Alporas(相对密度8.4%,16%)的多轴压缩试验数据,提出了自相似模型(selfsimilat model)[20].自相似模型的屈服面表达式为

该模型为唯象模型.Deshpande 和Fleck 明确指出可将唯象理论引入到泡沫铝的本构模型研究中,这对泡沫铝本构模型的后续研究具有深远的影响.

由式(16) 及式(17) 可知,自相似模型的屈服面在(σm,σe)平面为对称椭圆.与Miller 模型相同,自相似模型同样采用了关联流动法则.

自相似模型的强化法则综合考虑了泡沫铝单轴压缩及静水压缩对其后继屈服面的影响,其表达式为

式中,Y0表示单轴压缩的初始屈服应力,hσ(εu) 和hp(εvol) 分别表示单轴和静水压缩下的切线模量,用于表征泡沫铝压缩下的强化响应.

为了便于应用,自相似模型有一个简化版.简化版自相似模型(simplified version of the self-similar model) 的强化响应直接由单轴压缩响应给出,其原理如式(20)所示

式中,H表示强化函数,为等效应变.

自相似模型及其简化版的屈服面均以几何自相似的方式演化,这与试验观察并不完全一致[31].与GAZT 模型一样,自相似模型及其简化版本同样没有考虑泡沫铝单轴拉伸和压缩的不对称性.

(5)微分强化模型(differential hardening model)

为使屈服面的演化不受几何自相似方式的约束,进而更准确地描述后继屈服面的演化,Deshpande 和Fleck 还提出了更复杂同时也更为精确的微分强化模型(differential hardening model)[33].微分强化模型的屈服面表达式为

式中,S,P分别为单轴压缩与静水压缩下的屈服强度.

微分强化模型的屈服面在(σm,σe) 平面同样为对称椭圆,其流动法则也采用了关联的形式.

微分强化模型的特点在于其准确却极其复杂的强化法则.该模型允许后继屈服面形状同时沿平均应力和有效应力两个方向演化,因而能够细致地描述金属泡沫塑性屈服面演化的整个过程.其强化法则如式(22)所示

式中,hαβ为强化参数

由于其强化法则过于复杂,微分强化模型的实用性受到限制.

(6)Chen-Lu 模型

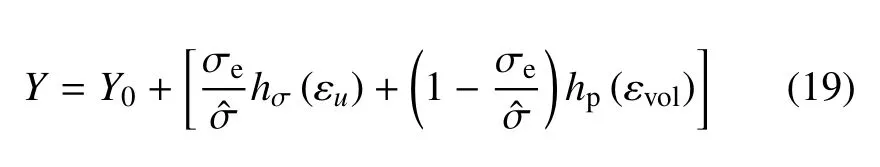

Chen 和Lu[19]基于弹性余能表达式,引入无量纲的特征应力和特征应变,结合相应的应力势和屈服流动法则,提出了可适用于泡沫金属塑性可压缩和塑性不可压缩材料的弹塑性本构模型理论框架.

Chen-Lu 模型的应力势函数以特征应力及特征应变为参变量,因而不用区分弹性部分与塑性部分,也不需要任何初始屈服面的信息,从而规避了唯象本构模型中将弹性阶段与塑性阶段分离的做法.

特征应力 ¯σ、特征应变¯ε 的表达式及其关系如下

其中

Chen-Lu 模型没有区分弹性和塑性,不存在塑性本构框架内的屈服面,因此定义类似“屈服面”的应力势函数如下

Chen-Lu 模型采用关联流动法则,通过单轴压缩下的特征应力−特征应变曲线和静水压缩下的特征应力−特征应变曲线来表征后继屈服面的演化.

王二恒等[39-40]将Chen-Lu 本构应用到泡沫金属,对照比例加载和侧向约束加载试验结果和模型理论值,发现两者走势相同.此外,王二恒[40]还将其简单推广至动态加载条件下的应用.

(7)Lode 角模型

Wicklein 和Thoma[114]首次提出Lode 角参数影响泡沫金属屈服面形状的观点,并根据Lode 角的取值范围将屈服点数据分成三类:拉伸、剪切、压缩.竺汝彬等[115]也发现Lode 角对泡沫铝屈服面存在影响.但是,Wicklein 和Thoma、竺汝彬等均未提出包含Lode 角的屈服面函数.

Combaz 等[42,116]研究了3D 开孔泡沫金属和泡沫塑料在双轴、三轴加载工况下的屈服性能,认为常规的两个变量(von Mises 等效应力和静水压力)不能充分表征多孔材料的屈服面,多孔材料的屈服面受到第三偏应力不变量的影响.由此,在抛物线和椭圆屈服函数的基础上,引入Lode 角对von Mises 等效应力和静水压力进行修正.修正后的变量表达式如下

修正后的抛物线和椭圆屈服函数为

式(27)∼式(29)中,a1,a2,A,B,A1,B1均为拟合参数,σc为单轴压缩屈服强度,θ 为Lode 角.

这种修正的数据验证不足,屈服函数是否合理有待商榷.

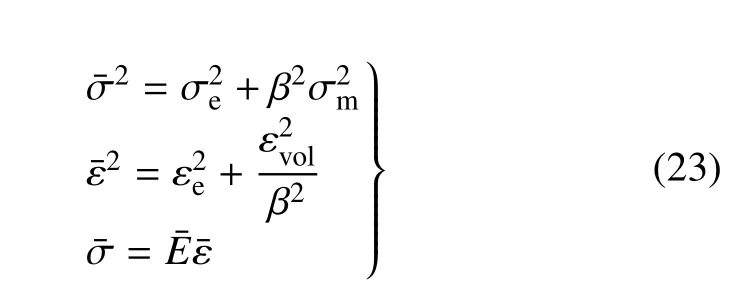

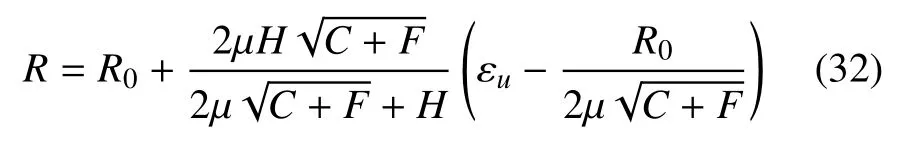

(8)Forest 模型

Forest 等[21]提出了一种基于可压缩塑性框架的连续介质模型,主要基于以下3 点的考虑:(1)基于椭圆势的可压缩塑性模型; (2)由层析图像导出的非均匀初始孔隙度图; (3)将固有长度尺度纳入连续体模型的正则化过程.该模型适用于应变局部带化的模拟.模型的屈服面函数如下

式中,C,F为取决于材料的孔隙度的参数,R为强化函数.

Forest 模型的初始屈服面在(σm,σe)平面内为对称椭圆,模型采用关联流动法则,其强化函数如下

式中,R0、H为材料强化参数(文献[34]中给出的值为R0=200 MPa,H=10 MPa),µ为剪切模量,εu为单轴压缩真实轴向应变.

Badiche 等[117]和Dillard 等[118]在Forest 模型的基础上引入各向异性和一个简单的韧性损伤法则,进而能够考虑拉伸载荷下带孔镍泡沫板裂纹扩展的各向异性.

3.4 三维本构模型总结

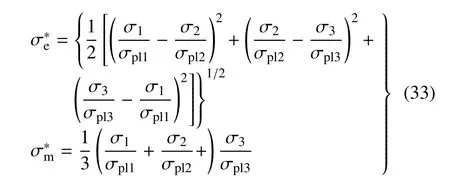

基于将泡沫铝作为一种各向同性材料的假设,已经建立了多种体系成熟的本构模型.但早在1999年,Deshpande 和Fleck 就发现,当高相对密度泡沫铝Alporas 单向压缩至对数轴向应变0.70 时,随后的横向强度约为轴向强度的两倍,表明泡沫金属在较大塑性应变下呈现各向异性,而各向同性硬化本构模型不能表征这种各向异性的发展趋势[20].对此,Gioux等[103]提出归一化方法,其主要思路为将各向同性屈服函数的应力变量通过归一化替代为无量纲变量,进而在保持屈服函数形式不变的前提下得到适合各向异性材料的屈服函数.Gioux 等[103]考虑泡沫铝三个方向屈服强度的差异提出了如式(33)所示的归一化等效应力和平均应力

其中,σpl1,σpl2,σpl3是泡沫铝沿着3 个方向的单轴屈服强度.用归一化变量代替变量σe,σm之后便得到适合各向异性材料的屈服准则.Doyoyo 等[46]采用类似方法归一化应力第一不变量和偏应力第二不变量,基于各向同性的屈服函数,建立了适合各向异性的屈服准则.Alkhader 和Vural[119-120]基于弹性应变能密度,归一化推导出无量纲弹性能密度,建立了针对2D 多孔材料的屈服准则,并进一步推导出三轴加载时横观各向同性泡沫材料屈服等效应力、等效应变以及屈服函数的表达式.

绝大多数模型均采用平均应力及Mises 有效应力作为本构模型表征参量.也有部分学者将Lode 角作为表征参量引入泡沫铝本构模型中,构建了Lode角模型,但是仅有初始屈服面的方程,并没有给出后继屈服面演化方式[42,114-116].Combaz 等[42,116]基于开孔泡沫铝的三轴拉伸与压缩试验,提出屈服面应取决于第一、第二及第三应力张量不变量的观点.

现有模型,除Chen-Lu 模型[19]外,均采用了区分弹性阶段和塑性阶段的方法,这就产生了屈服判断的问题[96].国内外学者基于各自的实验和数值分析数据特征,提出的初始屈服判断依据可分为两大类.第一类是根据材料应力−应变或载荷−位移曲线,将某些特征应力状态定义为初始屈服状态.Deshpande和Fleck[121]双轴和立方体加载时,将应力−应变曲线的弹性阶段和塑性阶段的交叉点定义为屈服强度;Doyoyo 等[46]压缩/拉伸−剪切时,定义垂直加载方向载荷−位移曲线的弹性极限位置为屈服状态.Chen等[122]基于2D 细观结构双轴加载,定义应力−应变曲线的峰值为屈服状态.第二类是取特定数值的特征应变对应的状态定义为初始屈服状态.Deshpande和Fleck[20,123]三轴对称压缩时,定义0.3%残余轴向应变对应的应力、应变状态为初始屈服状态.Combaz等[42,116]双轴和多轴加载时,采用von Mises 等效应力−等效应变曲线,定义0.2%残余等效应变为初始屈服状态.Alkhader 和Vural[119]研究2D 多胞孔结构双轴加载时,基于弹性应变能密度定义特征应力和特征应变,进而定义0.02%塑性特征应变对应的状态为初始屈服状态.但是,这两类判断方式,都存在一定的数据离散性问题.Wu 等[124]为改善泡沫铝屈服面数据的离散性问题,结合试验及3D Voronoi 模型数值分析,提出了在应变空间表征泡沫铝屈服面的思路.张晓阳等[125]基于3D Voronoi 模型研究了闭孔泡沫铝在三轴载荷作用下的屈服特性,为泡沫铝本构模型研究中屈服面确定这一关键问题提供了思路.

与一维模型同样,三维模型中考虑应变率效应的模型也占比较少,因此,将对泡沫铝率效应的研究成果引入三维本构模型中,是一个十分重要的问题.就目前被广泛应用的泡沫铝本构模型来说,只有ABAQUS 软件中的各向同性强化可压缩泡沫模型(crushable foam model with isotropic hardening)和体积强化可压缩泡沫模型(crushable foam model with volumetric hardening) 明确提出可以通过应力指数法则(overstress power law)和列表输入屈服比(tabular input of yield ratio)两种方式将率效应引入模型中[72,106].率敏感性是泡沫铝本构行为研究中的核心科学问题之一,也是近年来研究的重点和热点,但是由于泡沫铝制备方法的多样性和动态实验技术的差异,迄今为止国内外学者的研究没有得出一致的结论[91,126].甚至对于相同制备工艺(powder metallurgy technique)生产出的相同相对密度的泡沫铝(IFAM)会得出相悖的应变率敏感性结论[127-129].但是,仍然有一些学者在这方面做出了努力,提出了一些率相关本构模型[94,130].

现有本构模型在流动法则的选取及强化法则的侧重点上存在较大分歧,且均不能准确表征泡沫铝后继屈服面的演化.现有本构模型的塑性流动法则分为两类:关联流动法则及非关联流动法则.非关联流动法则使得材料刚度矩阵是非对称的[131],因此当具有非关联流动法则的本构模型应用于有限元分析时,应使用非对称矩阵存储器和求解策略[72,132].强化法则主要考虑材料单轴压缩强化响应及静水压缩强化响应两方面,不同本构模型对两者的权重考虑不同.Deshpand 和Fleck[18]提出,非比例加载下,各向异性的发展可能成为重点且需要相应的硬化模型,随动强化(kinematic hardening)是必要的,并建议作为将来的一个研究主题.

本构模型的验证工作依旧是现阶段的工作重点.验证工主要由3 部分组成:基材料及本构模型参数的确定、初始屈服面的验证及后继屈服面演化的验证.张健等[59,86]根据泡沫铝单轴压缩试验及逆向重构模型的有限元分析,确定了基体材料参数及3 种模型(各向同性强化可压缩本构模型[72],Chen-Lu 模型[19]及Zhang 模型[22,111]) 的本构参数.验证结果发现,各向同性强化可压缩本构模型[72]在单轴压缩时的结果吻合良好,而静水压缩时只有初始屈服点吻合良好,试件在特征塑性应变为0.1 时,预测的静水压缩屈服应力和数值计算结果相比就会产生超过20%的偏差,而且随着特征塑性应变的增大而增大,可见该模型屈服面在大变形时会严重低估闭孔泡沫铝静水压缩的屈服应力.Chen-Lu 模型[19]在单轴压缩时的结果吻合良好,静水压缩时初始屈服点吻合良好,而在特征塑性应变为0.4 时,预测的静水压缩屈服应力和数值计算结果相比偏差超过20%,该模型在大变形时略微低估闭孔泡沫铝静水压缩的屈服应力.Zhang 模型[22,111]在静水压缩时的结果吻合很好,单轴压缩和等比加载的屈服点在应变较小时吻合良好,在大应变时虽然有一些偏差,也都在屈服面附近,该模型的屈服面有较好的精度.此外,对于将塑性泊松比引入其中并处理为常数的本构模型,塑性泊松比在压缩过程中的倒S 形走势[59,86]也会对其后继屈服面的演化造成显著影响[92].

现有泡沫铝本构模型众多,适用性体系的建立至关重要.Hanssen 和Hopperstad 等[93]通过单轴压缩、单轴拉伸、压痕测试、对角加载及泡沫铝填充梁的弯曲试验等结果及有限元数值模拟结果的对比,建立了一个关于泡沫铝和泡沫铝填充结构力学行为的实验数据库,用于验证各种加载条件下泡沫铝本构模型的适用性,并且对已有的9 种泡沫铝材料模型进行了讨论和比较.为了说明数据库的使用,也通过数值模拟与实验数据的比较对LS-DYNA 软件的4种模型进行了评估.张健等[59,86]研究了各向同性强化可压缩本构模型[72],Chen-Lu 模型[19]及Zhang 模型[22,111]单轴压缩及静水压缩下的适用性.

很多学者在已有本构模型的基础上进行了补充、修正.王二恒等[39-40]以Chen-Lu 模型为框架,建立了泡沫铝的准静态本构模型,并推导了三轴等比例加载和环向受约束轴向加载下的宏观应力−应变曲线.寇玉亮等[94]基于Tagarielli 等[133]提出的多孔材料横观各向同性率无关模型,在屈服函数中考虑应变率的因素,构建了一种泡沫铝率相关本构模型并编写了基于ABAQUS 平台的VUMAT 子程序.罗绍鸿[12]以自相似模型为基础,增加材料破坏准则,提出了一个包含弹塑性分析和破坏特征描述的泡沫金属本构关系,并编写了ABAQUS 平台的VUMAT子程序.习会峰等[134]简化六参数的Liu-Subhash 模型[135]为五参数,并将参数与温度关联,提出了一种考虑温度效应的泡沫铝静态压缩本构模型.王鹏飞等[130]基于Sherwood 和Sherwood 和Frost[136]提出的泡沫材料本构关系框架,对常温下的应变率敏感系数进行了温度项修正,得到一种泡沫铝在一定密度范围内包含温度项、应变率项的本构方程.张健[59]基于各向同性可压缩泡沫本构模型框架,加入破坏准则,编写了基于ABAQUS 平台的VUMAT 子程序.朱长峰[137]基于变化的椭圆率,提出了修正的Deshpand-Fleck 泡沫本构模型等等.对于自相似本构模型、Zhang 模型、Miller 模型及各向同性强化可压缩泡沫模型等包含关键参数塑性泊松比νpl的确定也是一个重要的方向.泡沫铝塑性泊松比的概念最早由Miller 引入[13],即轴对称试验中径向塑性应变率与轴向塑性应变率之比.自相似本构模型、Zhang模型、Miller 模型及各向同性强化可压缩泡沫模型等,在泡沫铝的整个变形过程中均把νpl作为一个恒定值处理.但是,张乐等[87]、王长峰等[88]及张健等[59,86]分别在Kelvin 模型、3D Voronoi 模型及泡沫金属逆向重构模型的压缩过程中观察到泡沫铝的塑性泊松比呈现倒S 形走势,因此一些研究者尝试对此参数进行修正.张健、张乐等[59,86-87]提出了平均塑性泊松比的概念,Fang 等[138]将塑性泊松比作为应变的指数函数,提出了一种修正模型,并与LS-DYNA中的#63 模型、#75 模型与#154 模型进行了对比,发现这样修正后,模型的数值稳定性和精度有了显著提高.

迄今为止,描述泡沫铝本构关系的模型已经为数不少,但仍然存在很多问题,其中一个重要的原因是泡沫铝材料的可压缩性以及材料微结构的不规则性和随机性.此外,各因素之间的耦合作用,如率效应与温度等[139],也有一定影响.因此,确定各种影响因素的权重对于泡沫铝本构模型的后续研究具有重要的意义.

4 结语

(1)泡沫铝本构模型试验研究的重点主要在于加载条件的实现及有效数据的获取两方面.载荷条件实现方面,三轴比例加载及非比例加载的实现是本构模型试验研究及验证工作的关键[16,25,31,37-43].数据获取方面,例如高速摄影技术、3D DIC 及SXR-CT 等新技术已成为获取有效试验数据的新方向[54-57].

(2) 在采用有限元数值模拟研究泡沫铝本构模型的过程中,研究人员构建了种类丰富的泡沫铝细观模型[58-73],实现了复杂加载条件的技术突破[12,27,59,74-85,92,95-96,125],编写了本构模型的用户子程序[12,59,75,92-94],为泡沫铝材料及其夹芯结构的数值分析及工程应用提供了理论基础和技术支撑.

(3) 泡沫铝本构模型种类繁多,其中,一维本构模型主要用于分析泡沫铝的单轴动态压缩行为及吸能特性[27,29-30,97-101],三维本构模型主要用于泡沫铝多轴加载下的宏观力学性能研究及工程设计与应用[13,19,103,107-110],了解各种本构模型的不同特点及应用的局限性,对于深入研究泡沫铝的力学性能有重要意义.

(4)完善本构模型表征所需的特征参量[42,114-116],将各向异性或横观各项同性材料假定引入模型构建体系[20,94,103,132],明确静水压缩响应及单轴压缩响应在材料强化中的权重[13,19-20,111],建立例如随动强化般更加真实且准确反映泡沫铝强化过程的强化准则[18],将应变率效应研究成果引入本构模型中等[94,130],均是现有泡沫铝本构模型体系中的重要研究方向.

(5) 已有泡沫铝本构模型的参数[59,86,114,116]确定,适用性验证[16,20,39-40,108,110,113]及模型修正[12,39-40,94,103,128,135]等相关的试验工作及理论分析是今后研究的重点,现有模型[10,13-14]后继屈服面演化问题还有待进一步验证及修正.